Im Kern ist der Sputterprozess eine physikalische Gasphasenabscheidung (PVD), die wie ein Sandstrahler im atomaren Maßstab funktioniert. In einer Vakuumkammer werden hochenergetische Ionen beschleunigt, um ein Quellmaterial, das sogenannte Target, zu bombardieren. Dieser Aufprall hat genug Kraft, um Atome physisch von der Oberfläche des Targets zu lösen, die dann durch das Vakuum wandern und sich auf einem Substrat ablagern, wodurch Schicht für Schicht eine dünne, gleichmäßige Filmschicht aufgebaut wird.

Sputtern ist keine chemische Reaktion, sondern ein physikalischer Prozess der Impulsübertragung. Seine Stärke liegt in der Verwendung energetischer Ionen, um Atome von praktisch jedem Material zu lösen, was die Erzeugung hochwertiger, stark gebundener Dünnschichten auf einem Substrat ermöglicht, selbst bei Materialien mit extrem hohen Schmelzpunkten.

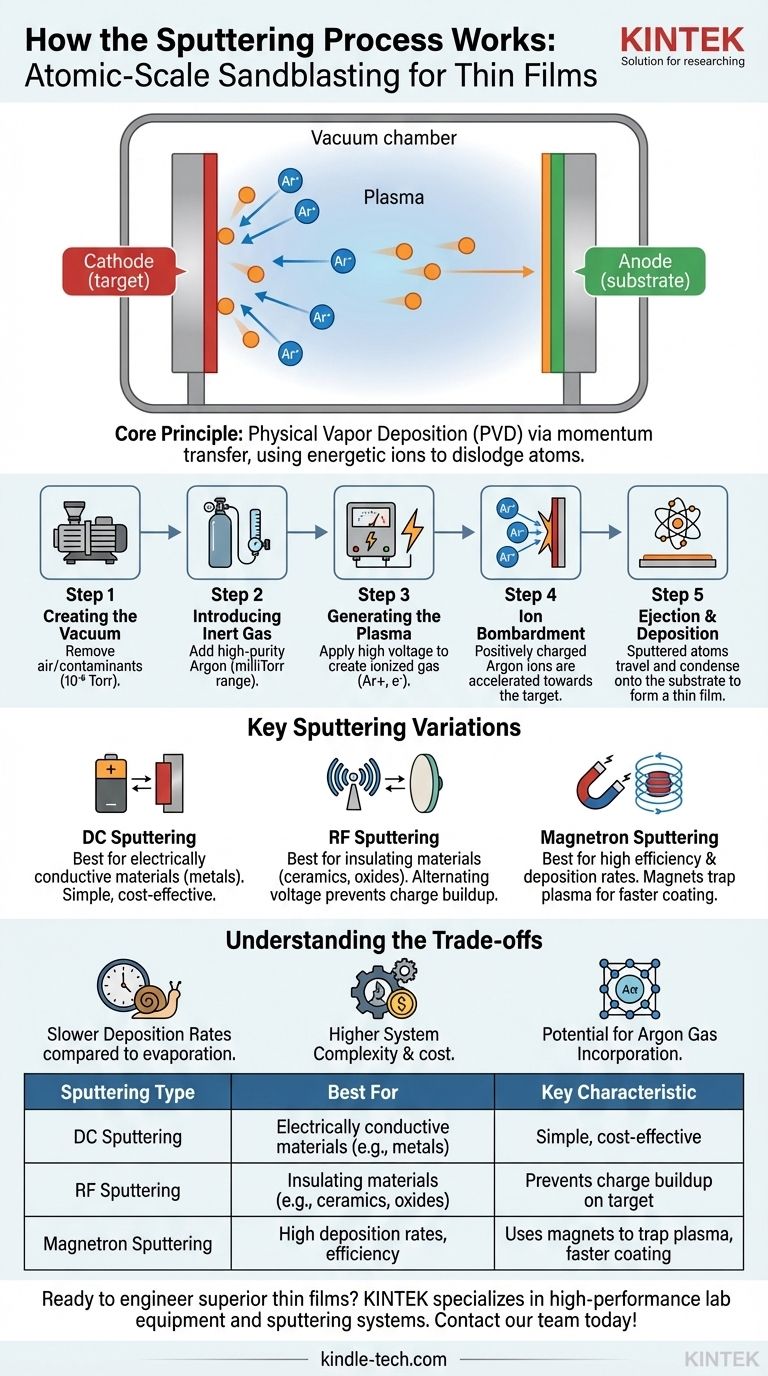

Die grundlegenden Schritte des Sputterns

Der Sputterprozess ist eine präzise gesteuerte Abfolge, die darauf ausgelegt ist, eine reine, energetische Umgebung für das Filmwachstum zu schaffen. Jeder Schritt erfüllt eine kritische Funktion, um eine hochwertige Beschichtung zu erzielen.

Schritt 1: Erzeugung des Vakuums

Der gesamte Prozess findet in einer versiegelten Kammer statt, die zunächst auf ein Hochvakuum, typischerweise etwa 10⁻⁶ Torr oder weniger, evakuiert wird.

Dieses anfängliche Vakuum ist entscheidend, um Luft und andere Verunreinigungen wie Wasserdampf zu entfernen. Ohne sie würden diese Verunreinigungen in den Film eingebaut, dessen Qualität beeinträchtigen oder mit den gesputterten Atomen im Flug reagieren.

Schritt 2: Einleiten eines Inertgases

Sobald das Basisvakuum erreicht ist, wird ein hochreines Inertgas – am häufigsten Argon (Ar) – in die Kammer eingeleitet.

Der Kammerdruck wird sorgfältig erhöht und auf einen Arbeitsdruck im MilliTorr-Bereich stabilisiert. Argon wird verwendet, weil es chemisch nicht reaktiv, relativ schwer ist und effizient ionisiert, ohne mit dem Target oder Substrat zu reagieren.

Schritt 3: Erzeugung des Plasmas

Zwischen zwei Elektroden in der Kammer wird eine Hochspannung angelegt. Das Quellmaterial (das Target) ist als Kathode (negative Elektrode) konfiguriert.

Dieses starke elektrische Feld energetisiert das Argongas, entreißt den Argonatomen Elektronen und erzeugt ein sichtbares Leuchten, das als Plasma bekannt ist. Dieses Plasma ist eine geladene Suppe aus positiven Argonionen (Ar+) und freien Elektronen.

Schritt 4: Ionenbeschuss

Die positiv geladenen Argonionen (Ar+) werden durch das elektrische Feld stark beschleunigt und zum negativ geladenen Target gezogen.

Sie kollidieren mit erheblicher kinetischer Energie mit der Targetoberfläche. Stellen Sie sich diese Ionen als atomare Kanonenkugeln vor.

Schritt 5: Auswurf und Abscheidung

Der Aufprall eines Argonions überträgt genügend Impuls auf Atome an der Oberfläche des Targets, um deren Bindungskräfte zu überwinden, wodurch sie ausgestoßen oder „gesputtert“ werden.

Diese neu freigesetzten Atome bewegen sich geradlinig durch die Argonumgebung mit niedrigem Druck, bis sie auf das Substrat (das zu beschichtende Teil) treffen. Dort kondensieren sie und bauen sich auf, wodurch ein dichter und stark haftender Dünnfilm entsteht.

Wichtige Sputter-Variationen für unterschiedliche Anforderungen

Obwohl das Grundprinzip gleich bleibt, wurden verschiedene Sputtertechniken entwickelt, um unterschiedliche Materialien zu verarbeiten und die Effizienz zu verbessern.

DC-Sputtern: Das Basismodell

Das Gleichstrom- (DC-) Sputtern verwendet eine konstante negative Spannung am Target. Es ist einfach, effektiv und weit verbreitet.

Es funktioniert jedoch nur für elektrisch leitfähige Targetmaterialien wie Metalle. Isolierende Materialien würden durch den Ionenbeschuss schnell eine positive Ladung aufbauen, wodurch das elektrische Feld effektiv neutralisiert und der Prozess gestoppt würde.

RF-Sputtern: Für isolierende Materialien

Das Radiofrequenz- (RF-) Sputtern löst das Problem der Beschichtung mit nichtleitenden Materialien wie Keramiken oder Oxiden.

Anstelle einer konstanten Gleichspannung wird eine wechselnde Hochfrequenzspannung (typischerweise 13,56 MHz) verwendet. Dieser schnelle Polaritätswechsel verhindert den Ladungsaufbau auf der Targetoberfläche und ermöglicht das Sputtern jedes Materials, unabhängig von seinen elektrischen Eigenschaften.

Magnetron-Sputtern: Für höhere Effizienz

Das Magnetron-Sputtern ist die gebräuchlichste industrielle Methode, da es die Abscheidungsgeschwindigkeit dramatisch erhöht.

Hinter dem Target werden starke Magnete platziert, um ein Magnetfeld zu erzeugen, das die freien Elektronen aus dem Plasma direkt vor der Targetoberfläche einfängt. Diese eingefangenen Elektronen fliegen auf einer spiralförmigen Bahn, wodurch ihre Kollisionswahrscheinlichkeit mit Argonatomen und deren Ionisierung erheblich steigt. Dies erzeugt ein viel dichteres Plasma, was zu mehr Ionenbeschuss und einer schnelleren Sputterrate führt.

Die Kompromisse verstehen

Sputtern ist eine leistungsstarke und vielseitige Technik, aber es ist wichtig, ihre praktischen Einschränkungen im Vergleich zu anderen Methoden zu verstehen.

Langsamere Abscheidungsraten

Im Vergleich zu einigen Formen der thermischen Verdampfung kann das Sputtern ein langsamerer Prozess sein. Der Atom-für-Atom-Auswurf ist von Natur aus weniger schnell als das Kochen eines Materials in einem Tiegel. Obwohl das Magnetron-Sputtern hilft, kann die Hochratenverdampfung für bestimmte Anwendungen immer noch schneller sein.

Höhere Systemkomplexität

Sputtersysteme sind komplexer und teurer als einfache thermische Verdampfer. Sie erfordern Hochspannungsnetzteile (DC oder RF), präzise Gasflussregler und robuste Vakuumsysteme, was sowohl die Anfangsinvestition als auch den Wartungsaufwand erhöht.

Potenzial für Gaseinlagerung

Da der Prozess in einer Argonumgebung stattfindet, kann ein kleiner Prozentsatz von Argonatomen in den wachsenden Film eingebettet werden. Für die meisten Anwendungen ist dies vernachlässigbar, aber für hochempfindliche optische oder elektronische Filme kann dies ein Faktor sein, der die Materialeigenschaften beeinflusst.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Sputtertechnik hängt direkt von Ihrem Targetmaterial und der gewünschten Prozesseffizienz ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines leitfähigen Materials wie eines Metalls liegt: Das Standard-DC-Sputtern ist die einfachste und kostengünstigste Methode.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines isolierenden Materials wie einer Keramik (Al₂O₃) oder Quarz (SiO₂) liegt: Das RF-Sputtern ist die notwendige Wahl, um die Ladungsakkumulation am Target zu überwinden.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen hoher Abscheidungsraten und der Minimierung der Substratheizung liegt: Das Magnetron-Sputtern, ob DC für Metalle oder RF für Isolatoren, ist der Industriestandard für eine effiziente Produktion.

Durch das Verständnis dieser Kernprinzipien können Sie die Abscheidung von Materialien präzise steuern, um Dünnschichten mit spezifischen, gewünschten Eigenschaften auf atomarer Ebene zu entwickeln.

Zusammenfassungstabelle:

| Sputter-Typ | Am besten geeignet für | Hauptmerkmal |

|---|---|---|

| DC-Sputtern | Elektrisch leitfähige Materialien (z. B. Metalle) | Einfach, kostengünstig |

| RF-Sputtern | Isolierende Materialien (z. B. Keramiken, Oxide) | Verhindert Ladungsaufbau am Target |

| Magnetron-Sputtern | Hohe Abscheidungsraten, Effizienz | Verwendet Magnete zum Einfangen des Plasmas, schnellere Beschichtung |

Bereit, überlegene Dünnschichten zu entwickeln? Die richtige Sputterausrüstung ist entscheidend für Ihren Forschungs- und Entwicklungserfolg oder Produktionserfolg. KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Sputtersysteme, um Ihre spezifischen Anforderungen an die Materialabscheidung zu erfüllen. Unsere Experten können Ihnen helfen, die perfekte Konfiguration für leitfähige oder isolierende Targets auszuwählen. Kontaktieren Sie unser Team noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Verdampferschale für organische Materie

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

Andere fragen auch

- Kann man Diamanten mit einer Maschine testen? Ein Leitfaden zur Auswahl des richtigen Werkzeugs

- Welchen Vorteil hätte Biomasse gegenüber der Nutzung von Kohle? Eine sauberere, CO2-neutrale Energiequelle

- Was sind die industriellen Anwendungen von Zentrifugen? Effiziente Trennung in Lebensmittel-, Pharma- und Abfallwirtschaft

- Was ist der Mechanismus des reaktiven RF-Sputterns? Erstellung hochwertiger isolierender und Verbundfilme

- Was sind die Produkte der Gummipyrolyse? Altreifen in Kraftstoff, Ruß und Stahl umwandeln

- Welcher Stahl ist der beste für Hochtemperaturanwendungen? Wählen Sie das richtige Material für extreme Hitze

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Welche Funktionen hat der Sinterprozess? Pulver in Hochleistungskomponenten umwandeln