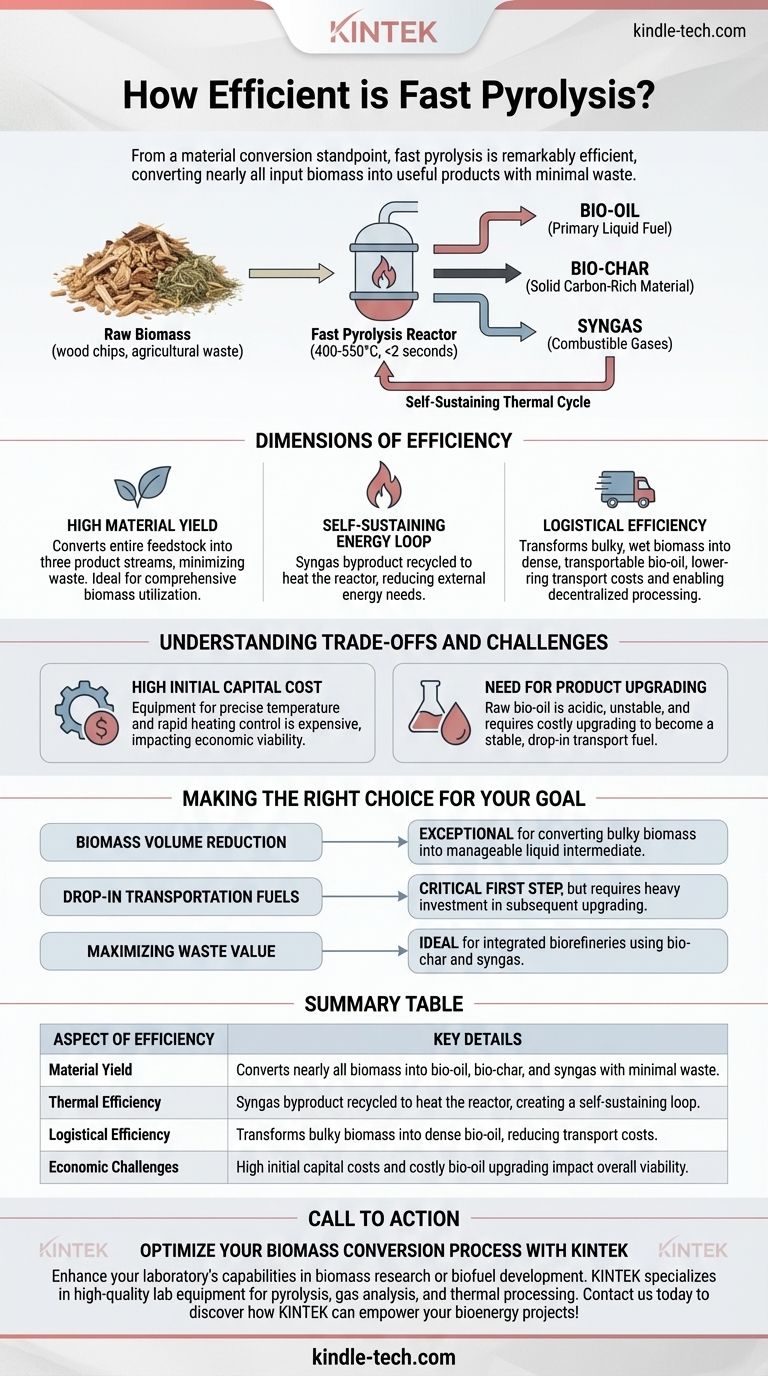

Aus Sicht der Materialumwandlung ist die schnelle Pyrolyse bemerkenswert effizient. Der Prozess ist darauf ausgelegt, nahezu die gesamte eingegebene Biomasse mit minimalem Abfall in nützliche Produkte umzuwandeln. Das Hauptprodukt ist ein flüssiges Bioöl, ergänzt durch feste Biokohle und brennbares Synthesegas. Entscheidend ist, dass das Synthesegas recycelt werden kann, um den Reaktor zu heizen, wodurch ein sich selbst tragender thermischer Kreislauf entsteht.

Die wahre Effizienz der schnellen Pyrolyse liegt nicht nur in der hohen Produktausbeute; sie liegt in ihrer strategischen Fähigkeit, feste, sperrige Biomasse in einen dichten, transportierbaren flüssigen Brennstoff umzuwandeln. Diese Prozesseffizienz muss jedoch gegen die erheblichen wirtschaftlichen Kosten und die erforderlichen Nachbearbeitungsschritte abgewogen werden, um die Endprodukte kommerziell nutzbar zu machen.

Das Kernprinzip der schnellen Pyrolyse

Schnelle thermische Umwandlung

Die schnelle Pyrolyse funktioniert, indem Biomasse in einer sauerstofffreien Umgebung auf hohe Temperaturen (400-550°C) erhitzt wird.

Dieser Prozess zeichnet sich durch seine Geschwindigkeit aus, die sehr hohe Heizraten und eine kurze Verweilzeit für die Biomasse erfordert, typischerweise weniger als zwei Sekunden.

Die drei Schlüsselprodukte

Diese schnelle Zersetzung vermeidet einen umfassenden chemischen Abbau und führt zu drei Hauptprodukten.

Das Hauptprodukt ist Bioöl, ein flüssiger Biokraftstoff. Der Prozess liefert auch ein festes kohlenstoffreiches Material namens Biokohle und eine Mischung aus brennbaren Gasen, bekannt als Synthesegas (Methan, Wasserstoff, Kohlenmonoxid).

Dimensionen der Effizienz bei der schnellen Pyrolyse

Hohe Materialausbeute

Ein wesentlicher Vorteil der schnellen Pyrolyse ist ihre Fähigkeit, alle Komponenten der Biomasse zu verarbeiten.

Im Gegensatz zu einigen biologischen Umwandlungsmethoden, die nur auf bestimmte Zucker oder Zellulosen abzielen, wandelt die Pyrolyse das gesamte Ausgangsmaterial in einen der drei Produktströme um. Diese umfassende Umwandlung minimiert Abfall.

Der sich selbst tragende Energiekreislauf

Der Prozess weist aufgrund der Natur seiner Koppelprodukte eine hohe thermische Effizienz auf.

Das produzierte Synthesegas hat einen erheblichen Energiewert und kann sofort verbrannt werden, um die zum Betrieb des Pyrolyse-Reaktors benötigte Wärme zu liefern. Dies schafft ein sich selbst versorgendes System, das den Bedarf an externen Energiezufuhr nach dem Start des Prozesses reduziert.

Logistische Effizienz

Die schnelle Pyrolyse löst eine zentrale logistische Herausforderung hervorragend: Biomasse ist oft sperrig, feucht und schwer zu transportieren.

Der Prozess wandelt diesen Feststoff geringer Dichte in ein flüssiges Bioöl hoher Dichte um, das wesentlich einfacher und kostengünstiger zu lagern und zu einer zentralen Aufbereitungsanlage zu transportieren ist. Dies ermöglicht kleinere, mobile Reaktoren, die in der Nähe der Biomassequelle platziert werden können.

Verständnis der Kompromisse und Herausforderungen

Hohe anfängliche Investitionskosten

Obwohl die Reaktorprinzipien relativ einfach sind, kann die Ausrüstung, die zur Erzielung der präzisen Temperaturregelung und schnellen Heizraten der schnellen Pyrolyse erforderlich ist, teuer sein.

Diese Anfangsinvestition ist ein erhebliches Hindernis für eine weite Verbreitung und beeinflusst die gesamte wirtschaftliche Effizienz eines Projekts.

Die Notwendigkeit der Produktaufwertung

Der Begriff "Bioöl" kann irreführend sein. Es ist kein direkter Ersatz für Rohöl und kann ohne erhebliche Verarbeitung nicht in konventionellen Motoren verwendet werden.

Bioöl ist sauer, instabil und enthält hohe Mengen an Wasser und Sauerstoff. Es erfordert eine kostspielige und energieintensive Aufwertung (wie z.B. Hydrotreating), um in einen stabilen, transportfähigen Kraftstoff umgewandelt zu werden. Diese Realität der Nachbearbeitung muss in jede Effizienzberechnung einbezogen werden.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung der schnellen Pyrolyse erfordert die Abstimmung ihrer spezifischen Stärken mit Ihrem Hauptziel.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Biomassevolumens und dem Transport liegt: Die schnelle Pyrolyse ist außerordentlich effektiv bei der Umwandlung verstreuter, geringdichter Biomasse in ein leicht handhabbares flüssiges Zwischenprodukt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von "Drop-in"-Transportkraftstoffen liegt: Betrachten Sie die schnelle Pyrolyse als einen entscheidenden ersten Schritt, seien Sie aber bereit, stark in die nachfolgende Trenn- und Aufbereitungsinfrastruktur zu investieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Wertes aus Abfallströmen liegt: Der Prozess ist ideal für integrierte Bioraffinerien, wo Biokohle zur Bodenverbesserung und das Synthesegas zur Stromversorgung der Anlage genutzt werden kann.

Letztendlich ist die schnelle Pyrolyse am besten nicht als Einzellösung, sondern als ein mächtiger ermöglichender Schritt in einer größeren Bioenergie-Wertschöpfungskette zu verstehen.

Zusammenfassungstabelle:

| Aspekt der Effizienz | Wichtige Details |

|---|---|

| Materialausbeute | Wandelt nahezu die gesamte Biomasse in Bioöl (primär), Biokohle und Synthesegas mit minimalem Abfall um. |

| Thermische Effizienz | Das Nebenprodukt Synthesegas kann recycelt werden, um den Reaktor zu heizen, wodurch ein sich selbst tragender Energiekreislauf entsteht. |

| Logistische Effizienz | Wandelt sperrige Biomasse in eine dichte, transportierbare Flüssigkeit (Bioöl) um, wodurch Transportkosten gesenkt werden. |

| Wirtschaftliche Herausforderungen | Hohe anfängliche Investitionskosten und die Notwendigkeit einer kostspieligen Bioöl-Aufwertung beeinträchtigen die Gesamtwirtschaftlichkeit. |

Optimieren Sie Ihren Biomasse-Umwandlungsprozess mit KINTEK

Möchten Sie die Fähigkeiten Ihres Labors in der Biomasseforschung oder Biobrennstoffentwicklung erweitern? KINTEK ist spezialisiert auf hochwertige Laborausrüstung und Verbrauchsmaterialien, die auf Pyrolyse-, Gasanalyse- und thermische Verarbeitungsprozesse zugeschnitten sind. Unsere zuverlässigen Reaktoren, Temperaturregelsysteme und Analysewerkzeuge helfen Ihnen, präzise und effiziente Ergebnisse zu erzielen – egal ob Sie die Bioölproduktion skalieren, Biokohleeigenschaften analysieren oder die Synthesegasnutzung optimieren.

Lassen Sie uns Ihre Innovation mit Ausrüstung unterstützen, die Genauigkeit, Langlebigkeit und nahtlose Integration in Ihren Arbeitsablauf gewährleistet. Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und zu erfahren, wie KINTEK Ihre Bioenergieprojekte vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

Andere fragen auch

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen

- Was ist der Unterschied zwischen Kalzinieren und Rösten? Ein Leitfaden zur Hochtemperaturverarbeitung

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker