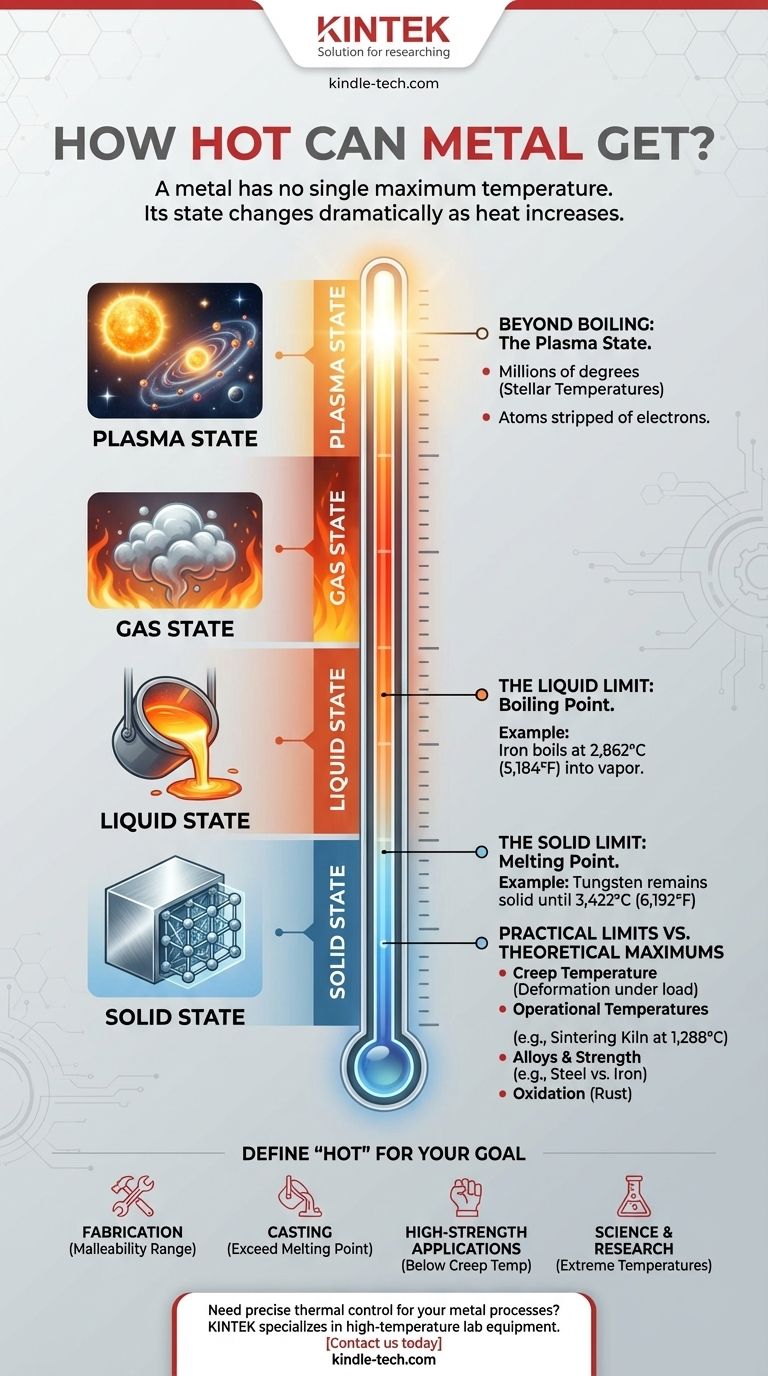

Grundsätzlich hat ein Metall keine einzelne Maximaltemperatur. Stattdessen ändern sich sein Zustand und seine Integrität dramatisch, wenn die Hitze zunimmt, vom festen Zustand über flüssig und gasförmig bis hin zu Plasma bei Millionen von Grad. Die „Grenze“ wird daher nicht durch das Metall selbst bestimmt, sondern durch den physikalischen Zustand, den Sie für Ihre Anwendung benötigen.

Die Maximaltemperatur eines Metalls ist kein einzelner Wert, sondern eine Reihe kritischer Schwellenwerte. Die wichtigsten Grenzen sind sein Schmelzpunkt (wenn es flüssig wird) und sein Siedepunkt (wenn es gasförmig wird), wobei praktische technische Grenzen oft viel niedriger liegen.

Die Reise durch die Temperatur: Fest, Flüssig, Gas

Um zu verstehen, wie heiß ein Metall werden kann, muss man seine Phasenübergänge betrachten. Jedes Metall hat seine eigenen einzigartigen Temperaturschwellen.

Die feste Grenze: Der Schmelzpunkt

Die am häufigsten verstandene thermische Grenze eines Metalls ist sein Schmelzpunkt, die Temperatur, bei der es vom festen in den flüssigen Zustand übergeht.

Diese Temperatur variiert enorm zwischen verschiedenen Metallen. Gallium beispielsweise schmilzt bereits in Ihrer Hand bei 30 °C (86 °F), während Wolfram, das in Raketendüsen und Glühfäden verwendet wird, erst bei 3.422 °C (6.192 °F) fest bleibt.

Die flüssige Grenze: Der Siedepunkt

Genau wie Wasser kann auch Metall weiter erhitzt werden, bis es siedet und zu einem Gas wird. Dies ist der Siedepunkt.

Dieser Schwellenwert liegt deutlich über dem Schmelzpunkt. Während Eisen beispielsweise bei 1.538 °C (2.800 °F) schmilzt, müssten Sie 2.862 °C (5.184 °F) erreichen, um es in einen Metalldampf umzuwandeln.

Praktische Grenzen vs. Theoretische Maxima

In technischen und industriellen Anwendungen stehen theoretische Grenzwerte wie der Siedepunkt selten im Fokus. Die praktische, nutzbare Temperatur ist oft viel niedriger.

Betriebstemperaturen in der Industrie

Viele Hochtemperaturprozesse laufen weit unter dem Schmelzpunkt eines Metalls ab. Ein Sinterofen, der für die Pulvermetallurgie verwendet wird, kann beispielsweise bei 1.288 °C (2.350 °F) betrieben werden.

Diese Temperatur ist hoch genug, um Metallpartikel miteinander zu verschmelzen, ohne das Material vollständig zu schmelzen, was zeigt, dass die „nützliche“ Hitze eines Metalls vollständig vom Ziel abhängt.

Der Einfluss von Legierungen

Das Kombinieren von Metallen zur Herstellung von Legierungen ist eine primäre Methode zur Beeinflussung thermischer Grenzen.

Stahl, eine Legierung aus Eisen und Kohlenstoff, hat einen etwas niedrigeren Schmelzpunkt als reines Eisen, bietet aber eine weitaus überlegene Festigkeit. Superlegierungen, die in Strahltriebwerken verwendet werden, sind so konstruiert, dass sie Verformung und Korrosion bei extremen Temperaturen widerstehen, die ihre Bestandteile schwächen würden.

Jenseits des Siedens: Der Plasmazustand

Wenn man einen Metalldampf weiter über seinen Siedepunkt hinaus erhitzt, kann man den vierten Aggregatzustand erreichen.

Was ist Plasma?

Plasma ist ein überhitztes Gas, bei dem Atome ihre Elektronen verlieren, wodurch eine ionisierte, elektrisch leitfähige Substanz entsteht. Dies ist der häufigste Aggregatzustand im Universum.

Erreichen stellare Temperaturen

Im Inneren der Sonne und anderer Sterne existieren Elemente wie Eisen als Plasma bei Temperaturen von Millionen Grad Celsius. In diesem Stadium ist das Konzept eines festen oder flüssigen Metalls bedeutungslos. Dies stellt die ultimative, wenn auch theoretische, Antwort darauf dar, wie heiß ein Metall werden kann.

Wichtige Überlegungen und Fallstricke

Die Definition der Hitzegrenze eines Metalls erfordert die Vermeidung gängiger Vereinfachungen.

Nutzbare Festigkeit vs. Schmelzpunkt

Ein Metall verliert lange vor Erreichen seines Schmelzpunkts einen erheblichen Teil seiner strukturellen Festigkeit. Für Ingenieure, die Motoren oder Strukturen entwerfen, ist die Kriechtemperatur, bei der ein Material unter Last zu verformen beginnt, eine weitaus kritischere Grenze.

Chemische Reaktionen ignorieren

Das Erhitzen von Metallen in Gegenwart von Sauerstoff oder anderen Chemikalien kann Reaktionen wie die Oxidation (Rost) verursachen, die die Integrität des Materials beeinträchtigen können. Die tatsächliche Betriebsgrenze muss die chemische Umgebung berücksichtigen, nicht nur die Temperatur.

So definieren Sie „heiß“ für Ihr Ziel

Die richtige Temperaturgrenze ist diejenige, die Ihrem Ziel entspricht.

- Wenn Ihr Hauptaugenmerk auf der Fertigung liegt (Schmieden, Biegen): Sie interessieren sich für den Bereich der Formbarkeit, der weit unter dem Schmelzpunkt liegt.

- Wenn Ihr Hauptaugenmerk auf dem Gießen liegt: Sie müssen den Schmelzpunkt des Metalls überschreiten, um sicherzustellen, dass es richtig in eine Form fließt.

- Wenn Ihr Hauptaugenmerk auf einer hochfesten Anwendung liegt (Motoren, Werkzeuge): Sie interessieren sich für die maximale Betriebstemperatur, bei der das Metall seine Festigkeit behält, was deutlich unter seinem Schmelzpunkt liegt.

- Wenn Ihr Hauptaugenmerk auf Wissenschaft und Forschung liegt: Sie könnten an den extremen Temperaturen interessiert sein, die erforderlich sind, um ein metallisches Gas oder Plasma zu erzeugen.

Letztendlich wird die Temperatur, die ein Metall aushält, durch die Eigenschaften bestimmt, die es beibehalten soll.

Zusammenfassungstabelle:

| Metall / Zustand | Wichtiger Temperaturschwellenwert | Wichtige Überlegung |

|---|---|---|

| Festes Metall | Schmelzpunkt (z. B. Wolfram: 3.422 °C) | Bestimmt die Grenzen für Fertigung und Guss |

| Flüssiges Metall | Siedepunkt (z. B. Eisen: 2.862 °C) | Übergang zu Metalldampf |

| Plasmazustand | Millionen von Grad (z. B. stellare Bedingungen) | Atome ionisieren; theoretisches Maximum |

| Praktische Grenze | Kriechtemperatur / Betriebsbereich (z. B. Sintern bei 1.288 °C) | Behält die Festigkeit bei; vermeidet Verformung |

Benötigen Sie eine präzise Temperaturregelung für Ihre Metallprozesse? KINTEK ist spezialisiert auf Hochtemperatur-Laborgeräte, einschließlich Öfen und Brennöfen, die für Sinter-, Schmelz- und Wärmebehandlungsanwendungen entwickelt wurden. Unsere Lösungen helfen Ihnen, eine genaue Temperaturverwaltung zu erreichen – und sichern so die Materialintegrität und Prozesseffizienz. Kontaktieren Sie uns noch heute, um Ihre spezifischen Metallerhitzungsanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Wie hoch ist die Temperatur eines Laborofens? Ein Leitfaden zur Auswahl des richtigen Typs für Ihre Anwendung

- Nennen Sie 2 Beispiele für Deposition in der Chemie? Von Frost bis Ruß erklärt

- Was sind die Prozessvariablen des Sinterns? Haupttemperatur, Zeit, Druck & Atmosphäre

- Welche Funktionen umfassen Ultratieftemperatur-Gefrierschränke typischerweise? Absolute Probensicherheit gewährleisten

- Welche Rolle spielt die Ladeausrüstung bei der Verifizierung der Dehnungsfeldüberwachung? Präzisionskontrolle für die Sensorvalidierung

- Was ist der Prozess der Pyrolyse zu Bioöl? Ein Leitfaden zur Umwandlung von Biomasse in flüssigen Brennstoff

- Verstärkt Glühen ein Material? Warum das Erweichen der Schlüssel zu besserer Fertigung ist

- Was bewirkt das Magnetronsputtern? Erzielen Sie überlegene Dünnschichtbeschichtungen für Ihr Labor