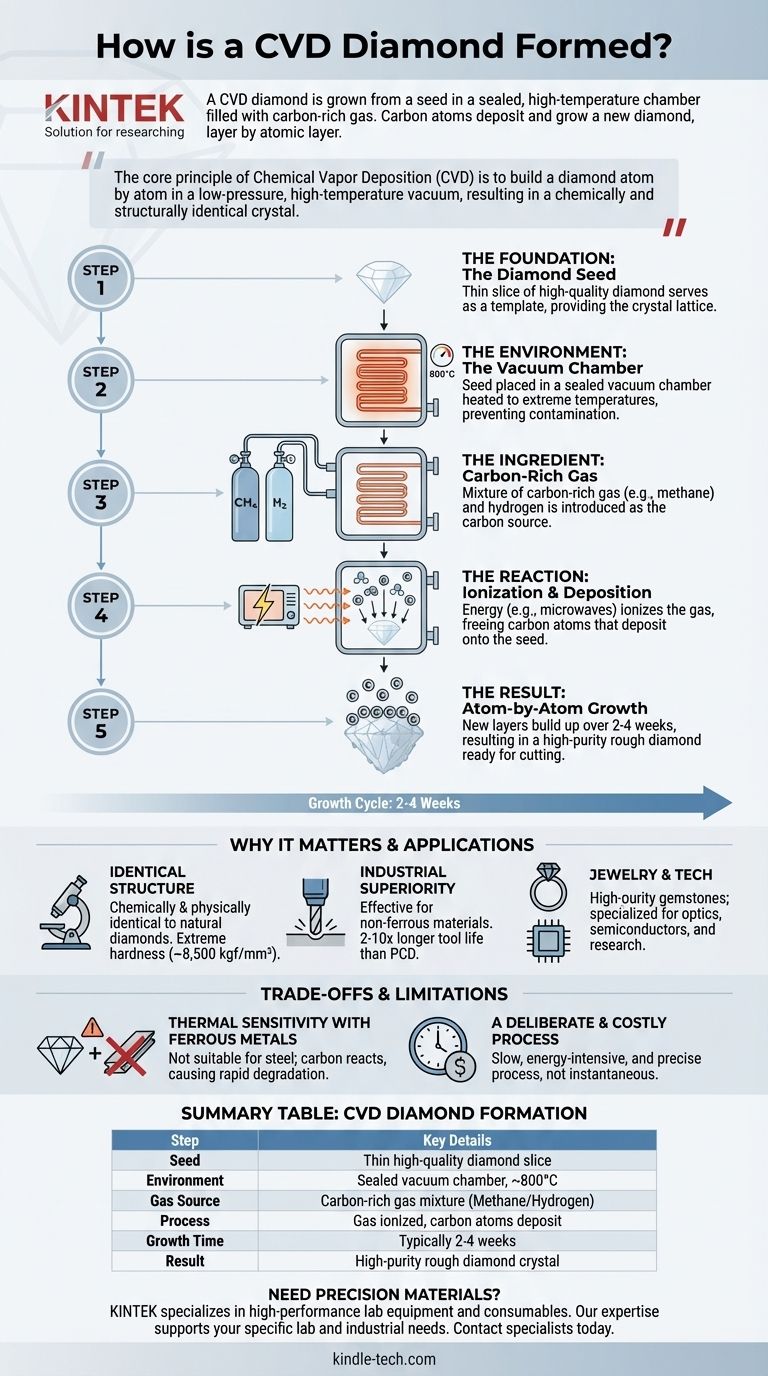

Kurz gesagt, ein CVD-Diamant wird aus einem Keim gezüchtet. Eine dünne Diamantscheibe wird in eine versiegelte, Hochtemperaturkammer gelegt, die dann mit einem kohlenstoffreichen Gas gefüllt wird. Dieses Gas wird aufgespalten, wodurch reine Kohlenstoffatome herabregnen und sich an den Keim anlagern können, wodurch Schicht für Schicht ein neuer, größerer Diamant wächst.

Das Kernprinzip der chemischen Gasphasenabscheidung (CVD) besteht nicht darin, die Hochdruckbedingungen der Tiefenerde nachzuahmen, sondern einen Diamanten Atom für Atom in einem Niederdruck-Hochtemperatur-Vakuum aufzubauen, was zu einem chemisch und strukturell identischen Kristall führt.

Der Aufbau des CVD-Prozesses

Das Verständnis der CVD-Methode bedeutet, einen präzise gesteuerten, additiven Herstellungsprozess zu verstehen, der auf atomarer Ebene stattfindet. Jeder Schritt ist darauf ausgelegt, sicherzustellen, dass das Endprodukt die gewünschte Reinheit und Struktur aufweist.

Die Grundlage: Der Diamantkeim

Der Prozess beginnt mit einem sorgfältig ausgewählten Substrat, bekannt als Diamantkeim. Dies ist typischerweise eine sehr dünne, hochwertige Scheibe eines bereits existierenden Diamanten, entweder abgebaut oder im Labor gezüchtet.

Dieser Keim dient als Vorlage und liefert das grundlegende Kristallgitter, auf dem der neue Diamant wachsen wird. Er muss gründlich gereinigt werden, um Verunreinigungen zu entfernen.

Die Umgebung: Die Vakuumkammer

Der Diamantkeim wird in eine versiegelte Vakuumkammer gelegt. Die Kammer wird auf eine extrem hohe Temperatur, typischerweise etwa 800 °C, erhitzt.

Diese kontrollierte Umgebung ist entscheidend für die Steuerung der Reaktion und die Verhinderung von Verunreinigungen, die den wachsenden Diamanten kontaminieren könnten.

Der Inhaltsstoff: Kohlenstoffreiches Gas

Sobald die Kammer die Zieltemperatur erreicht hat, wird eine spezifische Gasmischung eingeleitet. Dies ist hauptsächlich ein kohlenstoffreiches Gas, wie Methan (CH₄), gemischt mit Wasserstoff.

Diese Gase dienen als Ausgangsmaterial und liefern die Kohlenstoffatome, die zum Aufbau des Diamanten benötigt werden.

Die Reaktion: Ionisierung und Abscheidung

Energie, oft in Form von Mikrowellen, wird in die Kammer eingeleitet. Diese Energie ionisiert das Gas, spaltet die Moleküle auf und setzt die reinen Kohlenstoffatome frei.

Diese Kohlenstoffatome scheiden sich dann ab oder "regnen" auf den kühleren Diamantkeim darunter. Sie binden direkt an die Kristallstruktur des Keims und erweitern das Gitter.

Das Ergebnis: Atom-für-Atom-Wachstum

Dieser Abscheidungsprozess setzt sich langsam und methodisch fort und bildet neue Schichten von Diamantkristallen auf dem Keim.

Der gesamte Wachstumszyklus dauert typischerweise zwischen zwei und vier Wochen und führt zu einem hochreinen, vollständig geformten Rohdiamanten, der dann zum Schleifen und Polieren bereit ist.

Warum dieser Prozess wichtig ist: Eigenschaften und Anwendungen

Die CVD-Methode ist nicht nur eine Neuheit; sie erzeugt ein Material mit deutlichen Vorteilen, das für bestimmte anspruchsvolle Anwendungen überlegen ist.

Identische Struktur und Härte

Da ein CVD-Diamant aus einem echten Diamantkeim wächst und aus denselben Kohlenstoffatomen besteht, die auf dieselbe Weise gebunden sind, ist er chemisch und physikalisch identisch mit einem natürlichen Diamanten.

Er besitzt eine extreme Härte, gemessen bei etwa 8.500 kgf/mm², was ihn zu einem der härtesten bekannten Materialien macht.

Industrielle Überlegenheit

In industriellen Umgebungen zeigen CVD-Diamantwerkzeuge eine bemerkenswerte Leistung. Sie sind außergewöhnlich effektiv zum Schneiden von Nichteisenmetallen.

Im Vergleich zu polykristallinen Diamantwerkzeugen (PCD) haben CVD-Werkzeuge eine Werkzeuglebensdauer, die 2- bis 10-mal länger ist, und zeigen eine um etwa 35 % bessere Leistung.

Verständnis der Kompromisse und Einschränkungen

Keine Technologie ist ohne spezifische Einschränkungen. Die Eigenschaften, die CVD-Diamanten in einigen Bereichen außergewöhnlich machen, schaffen in anderen Einschränkungen.

Thermische Empfindlichkeit bei Eisenmetallen

Die primäre Einschränkung von CVD-Diamanten liegt bei der Bearbeitung von Stahl und anderen Eisenmetallen.

Bei den hohen Temperaturen, die während des Schneidens entstehen, kann der Kohlenstoff im Diamanten chemisch mit dem Eisen im Stahl reagieren. Diese Wechselwirkung führt dazu, dass das Diamantwerkzeug sich schnell abbaut und verschleißt, was es für diese Anwendung ungeeignet macht.

Ein bewusster und kostspieliger Prozess

Der langsame, wochenlange Wachstumszyklus in einer hochkontrollierten, energieintensiven Umgebung bedeutet, dass die Herstellung von CVD-Diamanten ein erhebliches Unterfangen ist. Obwohl die Methode hervorragend für die Züchtung großer, hochwertiger Steine geeignet ist, ist sie kein sofortiger Prozess.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis des CVD-Prozesses ermöglicht es Ihnen, das richtige Material basierend auf Ihren spezifischen Bedürfnissen auszuwählen, sei es für industrielle Werkzeuge oder feinen Schmuck.

- Wenn Ihr Hauptaugenmerk auf dem industriellen Schneiden liegt: CVD-Diamant ist die überlegene Wahl für die Bearbeitung von Nichteisenmetallen wie Aluminium oder Verbundwerkstoffen und bietet eine deutlich längere Werkzeuglebensdauer.

- Wenn Ihr Hauptaugenmerk auf hochwertigem Schmuck liegt: CVD produziert Diamanten, die optisch und chemisch nicht von abgebauten Diamanten zu unterscheiden sind und eine moderne Quelle für hochreine Edelsteine darstellen.

- Wenn Ihr Hauptaugenmerk auf fortschrittlicher Technologie liegt: Die durch den CVD-Prozess gebotene Kontrolle ermöglicht die Herstellung spezialisierter Diamanten für den Einsatz in Optik, Halbleitern und wissenschaftlicher Forschung.

Letztendlich stellt der CVD-Prozess eine Verschiebung von geologischem Zufall zu bewusster Ingenieurskunst dar und produziert ein Material, das in jeder wesentlichen Hinsicht Diamant ist.

Zusammenfassungstabelle:

| Schritt der CVD-Diamantbildung | Wichtige Details |

|---|---|

| Keim | Dünne Scheibe eines hochwertigen Diamanten |

| Umgebung | Versiegelte Vakuumkammer, auf ~800 °C erhitzt |

| Gasquelle | Kohlenstoffreiche Gasmischung (z. B. Methan & Wasserstoff) |

| Prozess | Gas ionisiert; Kohlenstoffatome lagern sich auf dem Keim ab |

| Wachstumszeit | Typischerweise 2 bis 4 Wochen |

| Ergebnis | Hochreiner, roher Diamantkristall |

Benötigen Sie Präzisionsmaterialien für Ihr Labor oder Ihren Herstellungsprozess? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien. Ob Sie fortschrittliche Materialien wie CVD-Diamanten erforschen oder zuverlässige Werkzeuge für Ihre industriellen Anwendungen benötigen, unser Fachwissen kann Ihnen helfen, überragende Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Spezialisten, um zu besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

Andere fragen auch

- Welche Industrien verwenden Diamanten? Jenseits von Schmuck treiben sie die moderne Industrie an

- Wie werden im Labor gezüchtete Diamanten hergestellt? Entdecken Sie die Erklärung der HPHT- und CVD-Methoden

- Wie funktioniert Mikrowellenplasma? Präzise Materialsynthese für die fortschrittliche Fertigung erschließen

- Was ist eine Diamantbeschichtungsfolie? Eine dünne Diamantschicht für extreme Leistung

- Was sind die Anwendungsbereiche von nanokristallinen Diamantfilmen? Entfesseln Sie extreme Leistung für Ihre Technologie

- Was sind die Merkmale und Anwendungen von MPCVD? Entdecken Sie das Geheimnis hochreiner im Labor gezüchteter Diamanten

- Wie ist der zukünftige Wert von im Labor gezüchteten Diamanten? Ein Verständnis ihres sinkenden finanziellen Wertes

- Was benötigt man, um Diamanten im Labor zu züchten? Kohlenstoff, Impfkristall und immense Energie erklärt