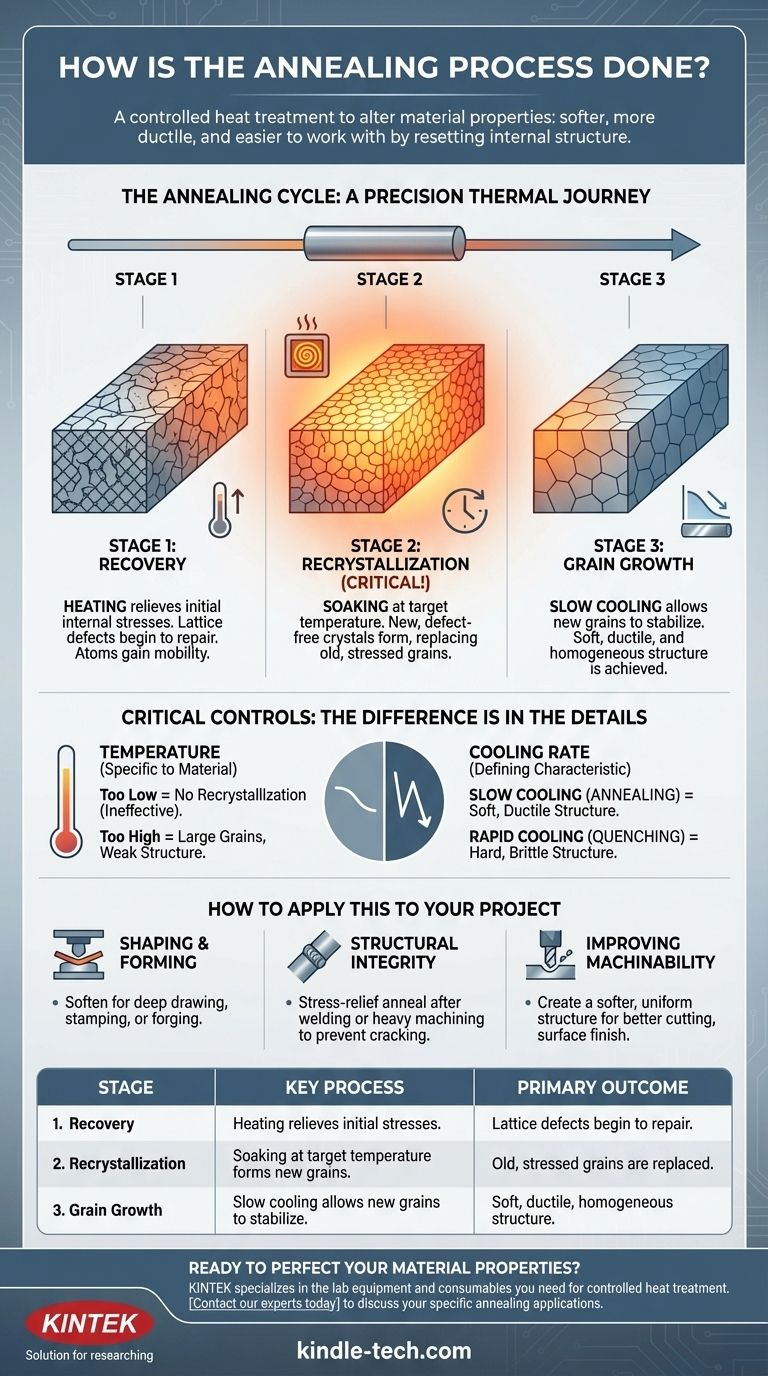

Im Grunde genommen ist der Glühprozess eine kontrollierte Wärmebehandlung, die zur Veränderung der physikalischen und manchmal auch der chemischen Eigenschaften eines Materials eingesetzt wird. Er beinhaltet das Erhitzen eines Metalls oder einer Legierung auf eine bestimmte Temperatur, das Halten bei dieser Temperatur für eine festgelegte Zeit und das anschließende langsame Abkühlen. Dieses Verfahren macht das Material im Grunde weicher, duktiler und leichter bearbeitbar, indem seine innere Kristallstruktur zurückgesetzt wird.

Glühen ist nicht einfach nur das Erhitzen und Abkühlen eines Materials. Es handelt sich um einen präzisen thermischen Zyklus, der darauf abzielt, innere Spannungen abzubauen, die Auswirkungen vorheriger Bearbeitung zu beseitigen und eine gleichmäßige Mikrostruktur zu erzeugen, wodurch das Material weniger spröde und besser formbar wird.

Der Zweck des Glühens: Freisetzung innerer Spannungen

Viele Herstellungsprozesse, wie Gießen, Schweißen oder Kaltverformung (wie Biegen oder Stanzen), führen erhebliche Spannungen in die innere Struktur eines Materials ein. Diese angesammelte Spannung macht das Material härter und spröder, was das Risiko von Rissen oder Versagen unter Belastung erhöht.

Entlastung von Fertigungsspannungen

Das Glühen ist die primäre Methode zur Entlastung dieser inneren Spannungen. Durch das Erhitzen des Materials erhalten dessen Atome genügend Energie, um sich neu anzuordnen und einen stabileren Zustand mit geringerer Spannung einzunehmen.

Erhöhung der Duktilität und Zähigkeit

Ein Hauptziel des Glühens ist die Erhöhung der Duktilität (die Fähigkeit, ohne Bruch gedehnt oder gezogen zu werden) und der Zähigkeit. Dies macht das Material in nachfolgenden Fertigungsschritten wesentlich einfacher zu formen, zu bearbeiten oder zu gestalten.

Erzeugung einer homogenen Struktur

Der Prozess trägt auch dazu bei, eine gleichmäßigere und konsistentere innere Kornstruktur zu erzeugen. Diese Homogenität gewährleistet, dass die Eigenschaften des Materials im gesamten Bauteil vorhersagbar und zuverlässig sind.

Die drei Phasen des Glühzyklus

Die Umwandlung während des Glühens geschieht nicht auf einmal. Sie erfolgt in drei unterschiedlichen, temperaturabhängigen Stufen.

Stufe 1: Erholung (Recovery)

Wenn das Material erhitzt wird, ist die erste Stufe die Erholung (Recovery). Während dieser Phase beginnt das Material, innere Spannungen abzubauen, während sich die Defekte im Kristallgitter selbst zu reparieren beginnen. Die Atome gewinnen an Mobilität, haben aber noch nicht begonnen, neue Kristallstrukturen zu bilden.

Stufe 2: Rekristallisation

Dies ist die kritischste Stufe. Wenn das Material seine Zielglühtemperatur erreicht, beginnt die Rekristallisation. Neue, fehlerfreie Kristalle (oder „Körner“) beginnen sich zu bilden und zu wachsen und ersetzen vollständig die alten, verformten und beanspruchten Körner aus dem vorherigen Zustand des Materials. Das Material wird bei dieser Temperatur gehalten – ein Prozess, der als „Halten“ (Soaking) bezeichnet wird –, um sicherzustellen, dass diese Umwandlung vollständig ist.

Stufe 3: Kornwachstum

Während der abschließenden, langsamen Abkühlphase können diese neuen Körner weiter wachsen. Die Abkühlrate ist entscheidend; sie muss langsam genug sein, damit sich die neue, spannungsfreie Struktur richtig stabilisieren kann, ohne neue thermische Spannungen einzuführen.

Verständnis der kritischen Steuergrößen

Der Erfolg des Glühens hängt vollständig von der präzisen Kontrolle von Temperatur und Zeit ab. Abweichungen von den erforderlichen Parametern können zu unerwünschten Ergebnissen führen oder das Material sogar ruinieren.

Die Bedeutung der Temperatur

Die Glühtemperatur ist für jedes Material spezifisch. Ist die Temperatur zu niedrig, findet keine Rekristallisation statt und der Prozess ist unwirksam. Ist sie zu hoch, können die Körner zu groß werden, was das Material schwächer machen kann, oder es könnte sogar zu schmelzen beginnen.

Die Rolle der Abkühlrate

Die Abkühlrate ist das, was das Glühen von anderen Wärmebehandlungen unterscheidet. Langsames Abkühlen ist das bestimmende Merkmal des Glühens, das einen weichen und duktilen Zustand erzeugt. Im Gegensatz dazu würde schnelles Abkühlen (Abschrecken) eine andere Kristallstruktur einfrieren, wodurch das Material hart und spröde wird – ein Prozess, der als Härten bekannt ist.

Anwendung auf Ihr Projekt

Ihre Entscheidung für das Glühen sollte von der Beschaffenheit des Materials und Ihrem Endziel abhängen.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung eines Materials für eine erhebliche Formgebung liegt: Verwenden Sie das Glühen, um ein Rohmaterial oder ein kaltverfestigtes Material weicher zu machen und es für Prozesse wie Tiefziehen, Stanzen oder Schmieden duktil genug zu machen.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der strukturellen Integrität nach der Fertigung liegt: Führen Sie ein spannungsfreies Glühen nach Prozessen wie Schweißen oder schwerer Bearbeitung durch, um verzögerte Rissbildung zu verhindern und die Lebensdauer zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Zerspanbarkeit liegt: Glühen Sie ein hartes oder inkonsistentes Material, um eine weichere, gleichmäßigere Struktur zu erzeugen, die leichter zu schneiden ist, was den Werkzeugverschleiß reduziert und die Oberflächengüte verbessert.

Letztendlich ermöglicht Ihnen die Beherrschung des Glühens, die Eigenschaften eines Materials zu kontrollieren und es perfekt an Ihre spezifische Anwendung anzupassen.

Zusammenfassungstabelle:

| Stufe | Schlüsselprozess | Hauptergebnis |

|---|---|---|

| 1. Erholung | Erhitzen baut anfängliche innere Spannungen ab. | Gitterdefekte beginnen sich zu reparieren. |

| 2. Rekristallisation | Halten bei Zieltemperatur bildet neue Körner. | Alte, beanspruchte Körner werden ersetzt. |

| 3. Kornwachstum | Langsames Abkühlen ermöglicht die Stabilisierung neuer Körner. | Weiche, duktile und homogene Struktur wird erreicht. |

Bereit, Ihre Materialeigenschaften durch präzises Glühen zu perfektionieren?

KINTEK ist spezialisiert auf die Laborgeräte und Verbrauchsmaterialien, die Sie für eine kontrollierte Wärmebehandlung benötigen. Ob Sie Materialien für die Formgebung vorbereiten, die strukturelle Integrität nach der Fertigung sicherstellen oder die Zerspanbarkeit verbessern möchten – unsere Lösungen liefern die konsistenten Ergebnisse, die Ihr Labor erfordert.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre spezifischen Glühanwendungen unterstützen und die Fähigkeiten Ihres Labors verbessern können.

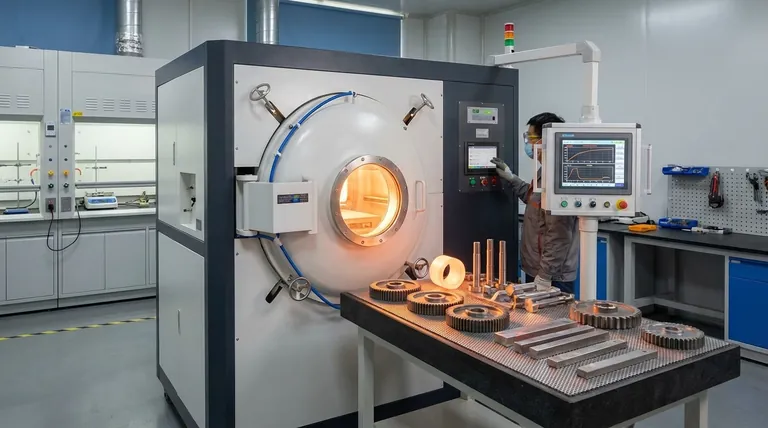

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 1400℃ Kammerofen mit kontrollierter Atmosphäre und Stickstoff- und Inertgasatmosphäre

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist das Vakuumwärmebehandlungsverfahren? Erzielen Sie überlegene Kontrolle, Sauberkeit und Qualität

- Welche Materialien werden in einem Vakuumofen verwendet? Ein Leitfaden zu Heizzonenmaterialien und verarbeiteten Metallen

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen

- Ist die Aussage, dass sich Wärme nicht im Vakuum ausbreiten kann, wahr oder falsch? Entdecken Sie, wie Wärme die Leere des Weltraums überbrückt