In der Automobilindustrie ist das Löten ein entscheidender Fügeprozess, der zur Herstellung wesentlicher Komponenten eingesetzt wird, die Wärme und Flüssigkeiten verwalten. Es ist die primäre Methode zur Montage von Aluminium-Wärmetauschern wie Kühlern, Klimaanlagenkondensatoren und Verdampfern sowie verschiedenen Motor- und elektromechanischen Teilen.

Der Hauptgrund, warum das Löten in der Automobilherstellung unverzichtbar ist, liegt in seiner Fähigkeit, starke, leckdichte Verbindungen in dünnen, komplexen Aluminiumbaugruppen bei Temperaturen zu erzeugen, die niedrig genug sind, um ein Schmelzen des Grundmetalls zu vermeiden – eine Leistung, die mit herkömmlichen Schweißverfahren oft unpraktisch oder unmöglich ist.

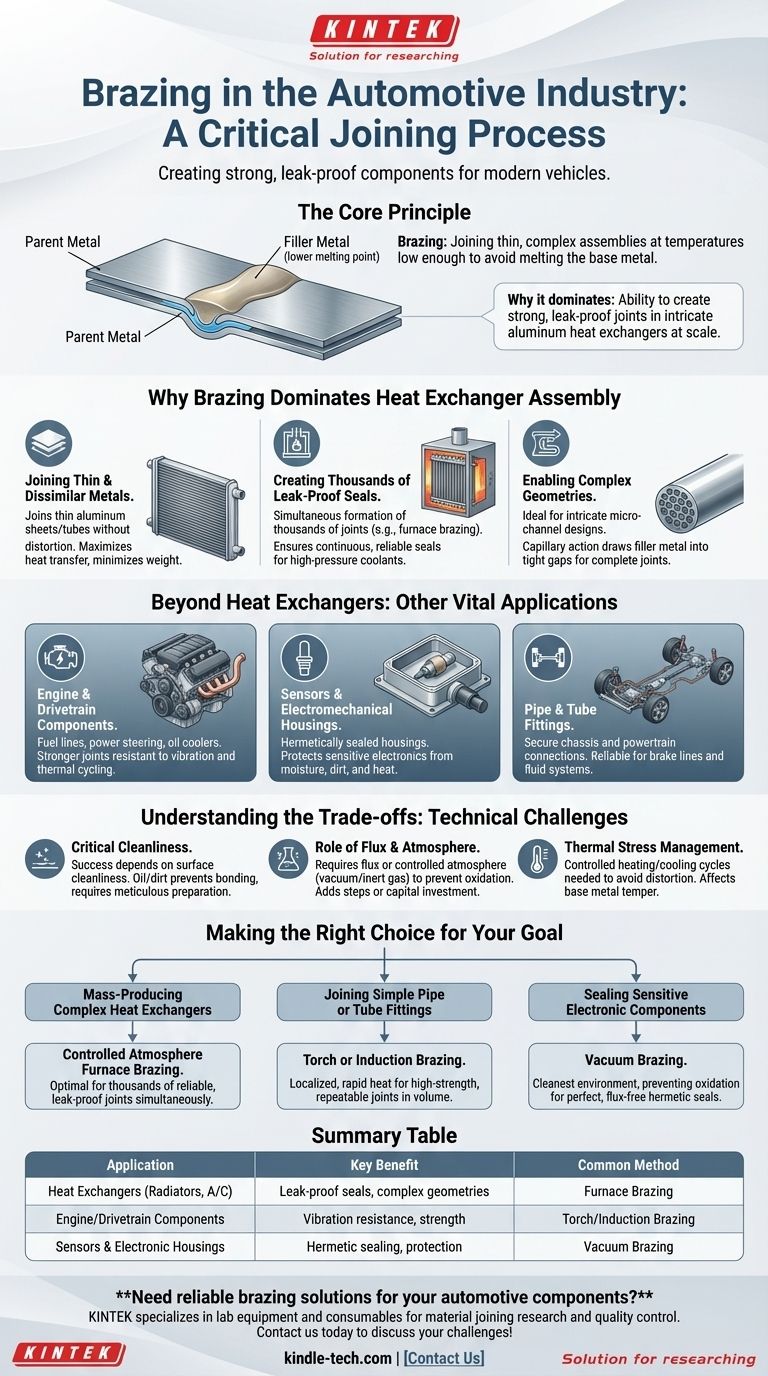

Warum das Löten die Montage von Wärmetauschern dominiert

Moderne Fahrzeuge verlassen sich auf kompakte, effiziente Wärmetauscher, um alles von der Motortemperatur bis zum Kabinenklima zu regeln. Das Löten ist einzigartig geeignet, diese komplizierten Komponenten in großem Maßstab herzustellen.

Verbinden dünner und unterschiedlicher Metalle

Kühler und Klimakondensatoren von Kraftfahrzeugen werden aus sehr dünnen Aluminiumblechen und -rohren gebaut, um die Wärmeübertragung zu maximieren und das Gewicht zu minimieren. Beim Löten wird ein Füllmetall mit einem niedrigeren Schmelzpunkt als das Aluminium selbst verwendet, wodurch die Komponenten verbunden werden können, ohne die empfindlichen Grundmaterialien zu verformen oder zu schmelzen.

Erzeugen von Tausenden von leckdichten Dichtungen

Ein einzelner Wärmetauscher kann Tausende von einzelnen Verbindungen zwischen den Rohren, Lamellen und Sammelrohren aufweisen. Das Löten, insbesondere das Ofenlöten, bei dem die gesamte Baugruppe erhitzt wird, ermöglicht die gleichzeitige Bildung all dieser Verbindungen. Dieser Prozess gewährleistet eine kontinuierliche, leckdichte Abdichtung, die Hochdruckkältemittel und Kühlmittel zuverlässig enthalten kann.

Ermöglichen komplexer Geometrien

Das Design moderner Mikrokanal-Wärmetauscher ist hochkomplex und weist komplizierte Wege zur Verbesserung der thermischen Effizienz auf. Das Löten ist perfekt für diese Designs geeignet, da das geschmolzene Füllmetall durch Kapillarwirkung in die engen Spalte zwischen den Teilen gezogen wird, wodurch eine vollständige und gründliche Verbindung in der gesamten Struktur gewährleistet wird.

Jenseits von Wärmetauschern: Weitere wichtige Anwendungen

Obwohl Wärmetauscher das prominenteste Beispiel sind, wird das Löten für andere wichtige Automobilkomponenten verwendet, bei denen Festigkeit und Zuverlässigkeit von größter Bedeutung sind.

Motor- und Antriebsstrangkomponenten

Das Löten wird zum Verbinden von Rohren und Armaturen für Kraftstoffleitungen, Servolenkungsleitungen und Getriebeölkühler verwendet. In diesen Anwendungen bietet es eine Verbindung, die stärker ist als die Grundmetalle und hochbeständig gegen Vibrationen und thermische Zyklen.

Sensoren und elektromechanische Gehäuse

Viele Sensoren und elektronische Module erfordern hermetisch abgedichtete Gehäuse, um empfindliche interne Komponenten vor Feuchtigkeit, Schmutz und Hitze zu schützen. Das Löten erzeugt eine robuste, dauerhafte Metall-Metall-Dichtung, die ideal für diesen Zweck ist.

Rohr- und Schlauchverbindungen

Im gesamten Fahrgestell und Antriebsstrang eines Fahrzeugs müssen zahlreiche Stahl- und Aluminiumrohre sicher verbunden werden. Das Löten ist eine zuverlässige Methode zum Anbringen von Armaturen und zum Herstellen starker Verbindungen für Bremsleitungen und andere flüssigkeitsführende Systeme.

Die Kompromisse verstehen

Obwohl hochwirksam, ist das Löten ein technisch anspruchsvoller Prozess mit spezifischen Anforderungen, die technische Herausforderungen darstellen.

Die entscheidende Notwendigkeit der Sauberkeit

Der Erfolg des Lötens hängt vollständig von der Sauberkeit der Metalloberflächen ab. Jegliches Öl, Schmutz oder Oxidation verhindert, dass das Füllmetall die Grundmaterialien benetzt und sich mit ihnen verbindet, was zu einer fehlerhaften Verbindung führt. Dies erfordert eine sorgfältige Vorbereitung und Handhabung.

Die Rolle von Flussmittel und Atmosphäre

Um Oxidation während des Erhitzens zu verhindern, erfordert das Löten entweder ein chemisches Flussmittel oder eine kontrollierte, sauerstofffreie Atmosphäre (wie ein Vakuum oder Inertgas). Flussmittelrückstände müssen oft nach dem Löten gereinigt werden, was einen zusätzlichen Schritt bedeutet, während Öfen mit kontrollierter Atmosphäre eine erhebliche Kapitalinvestition darstellen.

Wärmespannungsmanagement

Das Erhitzen einer gesamten Baugruppe auf Löttemperatur kann thermische Spannungen verursachen oder Verformungen hervorrufen, wenn es nicht mit geeigneten Vorrichtungen und kontrollierten Heiz-/Kühlzyklen gehandhabt wird. Es kann auch die Wärmebehandlung und das Temperament der Grundmetalle beeinflussen, was bei der Konstruktion berücksichtigt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Die spezifische Lötmethode wird basierend auf dem Design, dem Material und dem Produktionsvolumen der Komponente ausgewählt.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion komplexer Wärmetauscher liegt: Das Ofenlöten unter Schutzgas ist die optimale Methode, um Tausende von zuverlässigen, leckdichten Verbindungen gleichzeitig herzustellen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden einfacher Rohr- oder Schlauchverbindungen liegt: Das Flammlöten oder Induktionslöten bietet eine lokalisiertere und schnellere Wärmequelle für hochfeste, wiederholbare Verbindungen in großen Mengen.

- Wenn Ihr Hauptaugenmerk auf dem Abdichten empfindlicher elektronischer Komponenten liegt: Das Vakuumlöten bietet die sauberste mögliche Umgebung, verhindert Oxidation und gewährleistet eine perfekte, flussmittelfreie hermetische Abdichtung.

Letztendlich ist das Löten eine Schlüsseltechnologie, die die Herstellung leichter, effizienter und zuverlässiger Komponenten ermöglicht, die für die Leistung moderner Fahrzeuge von grundlegender Bedeutung sind.

Zusammenfassungstabelle:

| Anwendung | Hauptvorteil | Gängige Methode |

|---|---|---|

| Wärmetauscher (Kühler, Klimaanlage) | Leckdichte Dichtungen, komplexe Geometrien | Ofenlöten |

| Motor-/Antriebsstrangkomponenten | Vibrationsfestigkeit, Festigkeit | Flamm-/Induktionslöten |

| Sensoren & Elektronikgehäuse | Hermetische Abdichtung, Schutz | Vakuumlöten |

Benötigen Sie zuverlässige Lötlösungen für Ihre Automobilkomponenten? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die Materialfügeforschung und Qualitätskontrolle. Egal, ob Sie neue Wärmetauscher entwickeln oder gelötete Verbindungen testen, unser Fachwissen kann Ihnen helfen, sicherzustellen, dass Ihre Prozesse effizient und Ihre Produkte langlebig sind. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Herausforderungen in der Automobilherstellung unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

Andere fragen auch

- Welche Rolle spielt eine Vakuum-Sinteranlage bei der Verbundwärmebehandlung bei 1200 °C? Perfekte Schichtbindung erreichen

- Welche Materialien eignen sich für das Vakuumhärten? Ein Leitfaden zur Auswahl von Hochleistungsstählen

- Was sind die Vorteile der Vakuumhärtung? Erzielen Sie überragende Präzision und Sauberkeit für kritische Komponenten

- Was ist ein Beispiel für das Härten (Quenching)? Optimale Härte durch präzise Abkühlung erreichen

- Was ist das Prinzip und der Arbeitsprozess der Wärmebehandlung? Entfesseln Sie gewünschte Metalleigenschaften

- Was ist der Arbeitsmechanismus eines anoxischen Pyrolyse-Reaktors? Schlüssel zur Produktion von grünem Wasserstoff

- Wie heiß kann ein Industrieofen werden? Finden Sie die richtige Temperatur für Ihren Prozess

- Warum wird ein Hochvakuum-Hochtemperatur-Ofen für die Silizierung von C/C-SiC benötigt? Gewährleistung perfekter Verbundintegrität