Im Grunde genommen ist die Kalzinierung ein thermisches Behandlungsverfahren, bei dem ein fester Werkstoff auf eine hohe Temperatur, aber unter seinen Schmelzpunkt, in einer Umgebung mit wenig oder keiner Luft erhitzt wird. Diese kontrollierte Erwärmung dient nicht dazu, das Material zu verbrennen, sondern eine chemische oder physikalische Veränderung hervorzurufen, wie z. B. das Austreiben flüchtiger Substanzen wie Wasser und Kohlendioxid oder die Veränderung seiner Kristallstruktur.

Der Schlüssel zum Verständnis der Kalzinierung liegt darin, dass sie Wärme nutzt, um ein Material zu zersetzen, nicht um es zu schmelzen oder zu oxidieren. Die kontrollierte Atmosphäre – insbesondere die Abwesenheit von Luft – unterscheidet sie von anderen wärmebasierten Prozessen und ermöglicht gezielte chemische Umwandlungen.

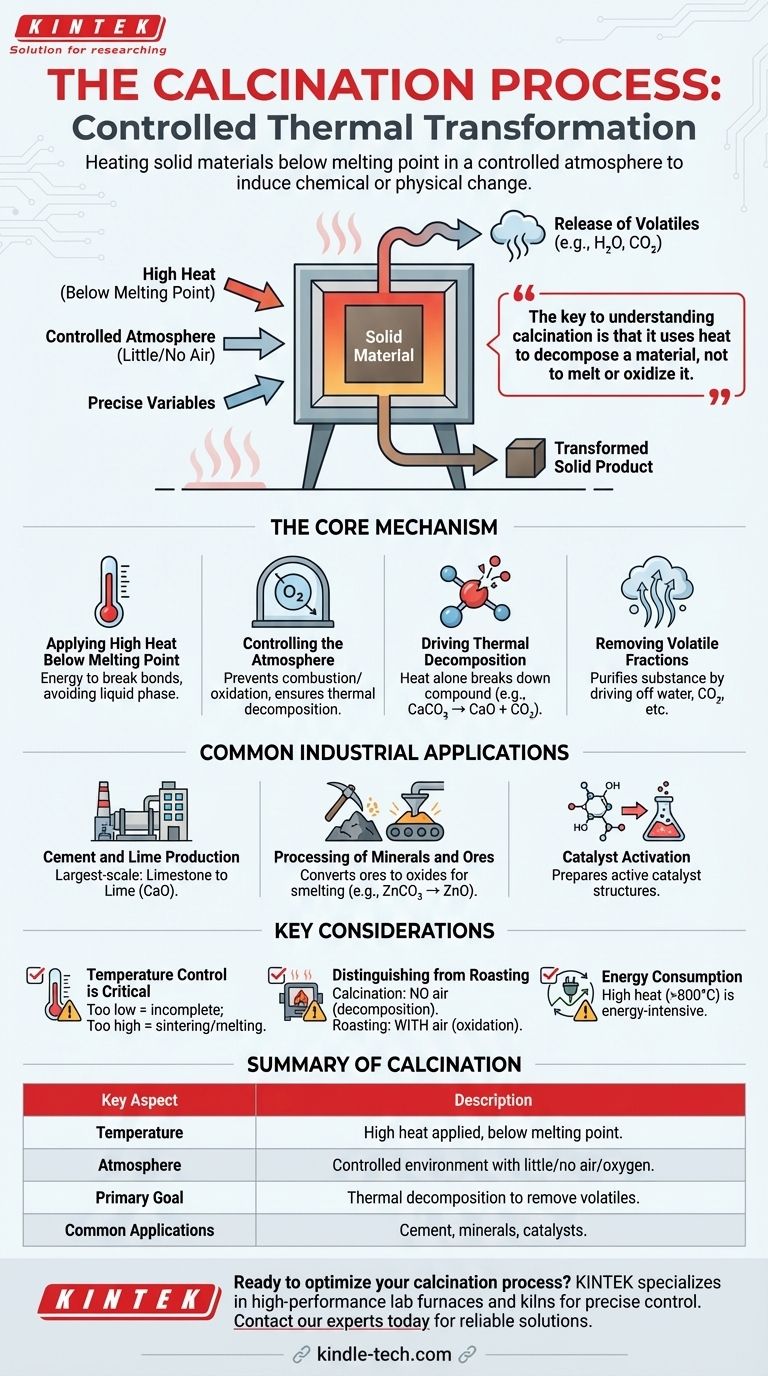

Der Kernmechanismus der Kalzinierung

Die Kalzinierung ist ein präziser und weit verbreiteter industrieller Prozess. Ihr Erfolg hängt von der sorgfältigen Kontrolle von zwei Hauptfaktoren ab: Temperatur und Atmosphäre.

Anwendung hoher Hitze unterhalb des Schmelzpunkts

Das Material wird in einen speziellen Ofen, wie einen Drehrohrofen oder Schachtofen, gegeben. Die Temperatur wird deutlich erhöht, um die Energie für den Bruch chemischer Bindungen bereitzustellen.

Entscheidend ist, dass diese Temperatur unter dem Schmelzpunkt des Materials bleibt. Das Ziel ist eine Festkörperumwandlung, keine Umwandlung in eine flüssige Phase.

Kontrolle der Atmosphäre

Die Kalzinierung ist dadurch definiert, dass sie in Abwesenheit oder bei sehr begrenzter Zufuhr von Luft (Sauerstoff) durchgeführt wird. Dies ist entscheidend, da es Verbrennung oder Oxidation verhindert.

Anstatt zu verbrennen, durchläuft das Material eine thermische Zersetzung. Diese kontrollierte Atmosphäre stellt sicher, dass die Wärme der alleinige Wirkstoff der Veränderung ist.

Antrieb der thermischen Zersetzung

Wärme allein wirkt als Katalysator, um die Verbindung in einfachere Substanzen aufzuspalten. Das häufigste Beispiel ist die Zersetzung von Carbonaten.

Wenn Kalkstein (Calciumcarbonat, CaCO₃) kalziniert wird, bricht die Hitze ihn in Kalk (Calciumoxid, CaO) und Kohlendioxid (CO₂), das als Gas freigesetzt wird, auf.

Entfernung flüchtiger Bestandteile

Der Hauptzweck der Kalzinierung besteht oft darin, eine Substanz durch Entfernung eines flüchtigen Bestandteils zu „reinigen“. Dies kann Wasser aus hydratisierten Mineralien, Kohlendioxid aus Carbonaten oder andere flüchtige organische Verbindungen sein.

Das Ergebnis ist ein konzentrierteres und oft reaktiveres festes Produkt. Beispielsweise entfernt die Kalzinierung von Bauxiterz Wasser und bereitet es für die Aluminiumproduktion vor.

Häufige industrielle Anwendungen

Die Kalzinierung ist keine obskure Labortechnik; sie ist ein grundlegender Prozess in mehreren wichtigen globalen Industrien.

Herstellung von Zement und Kalk

Dies ist die großtechnische Anwendung der Kalzinierung. Jährlich werden Millionen Tonnen Kalkstein kalziniert, um Kalk herzustellen, einen grundlegenden Bestandteil von Zement, Mörtel und Putz.

Verarbeitung von Mineralien und Erzen

Die Kalzinierung ist ein wichtiger Schritt in der Metallurgie. Sie wird verwendet, um Metallerze in ihre Oxidformen umzuwandeln, die in einem nachfolgenden Schmelzprozess leichter zu reinem Metall reduziert werden können. Beispielsweise wird Zinkcarbonat (ZnCO₃) kalziniert, um Zinkoxid (ZnO) herzustellen.

Katalysatoraktivierung

In der chemischen Industrie werden viele Katalysatoren als Vorläufermaterialien hergestellt. Die Kalzinierung wird verwendet, um diese Vorläufer zu erhitzen, unerwünschte Bestandteile auszutreiben und die endgültige, hochporöse und aktive Katalysatorstruktur zu erzeugen.

Wichtige Überlegungen

Obwohl das Prinzip einfach ist, erfordert eine erfolgreiche industrielle Kalzinierung eine sorgfältige Steuerung mehrerer Variablen.

Temperaturkontrolle ist entscheidend

Ist die Temperatur zu niedrig, ist die Zersetzungsreaktion unvollständig, was zu einem minderwertigen Produkt führt. Ist die Temperatur zu hoch, kann das Material sintern (zu einer festen Masse verschmelzen) oder schmelzen, wodurch seine Reaktivität und Oberfläche verringert werden.

Unterscheidung von Röstung

Die Kalzinierung wird oft mit der Röstung, einem anderen thermischen Prozess, verwechselt. Der Hauptunterschied liegt in der Atmosphäre: Die Kalzinierung erfolgt ohne Luft, während die Röstung mit einem Luftüberschuss durchgeführt wird, um gezielt die Oxidation zu fördern.

Energieverbrauch

Das Erhitzen von Materialien auf die für die Kalzinierung erforderlichen hohen Temperaturen (oft >800 °C oder 1500 °F) ist extrem energieintensiv. Dies macht die Energieeffizienz zu einem Hauptanliegen bei der Konstruktion und dem Betrieb von Öfen.

Anpassung des Prozesses an Ihr Ziel

Die spezifischen Parameter der Kalzinierung werden immer auf das Ausgangsmaterial und das gewünschte Ergebnis zugeschnitten.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Zement oder Kalk liegt: Sie führen eine Kalzinierung von Kalkstein (CaCO₃) durch, um ihn durch Austreiben von CO₂ thermisch in Kalk (CaO) zu zersetzen.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung eines Metallerzes für das Schmelzen liegt: Sie verwenden die Kalzinierung, um ein Carbonat- oder Hydrat-Erz in seine Oxidform umzuwandeln, was die spätere Verarbeitung erleichtert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines hochreinen Materials liegt: Sie verwenden die Kalzinierung, um flüchtige Verunreinigungen wie Wasser auszutreiben und ein konzentrierteres und oft reaktiveres Feststoffprodukt zurückzulassen.

Letztendlich ist die Kalzinierung ein präzises thermisches Werkzeug, das zur chemischen Umwandlung fester Materialien durch sorgfältige Anwendung von Hitze in einer kontrollierten Atmosphäre eingesetzt wird.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Temperatur | Hohe Hitze wird angewendet, aber unterhalb des Schmelzpunkts des Materials. |

| Atmosphäre | Kontrollierte Umgebung mit wenig oder keiner Luft/Sauerstoff. |

| Hauptziel | Thermische Zersetzung zur Entfernung flüchtiger Substanzen (z. B. Wasser, CO₂). |

| Häufige Anwendungen | Zementherstellung, Mineralienverarbeitung, Katalysatoraktivierung. |

Bereit, Ihren Kalzinierungsprozess zu optimieren? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und -Brennanlagen, die die präzise Temperaturkontrolle und Atmosphärensteuerung bieten, die für eine effektive thermische Zersetzung erforderlich sind. Ob Sie in der Forschung, Metallurgie oder chemischen Produktion tätig sind, unsere Ausrüstung gewährleistet zuverlässige Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um die perfekte Kalzinierungslösung für Ihre Laboranforderungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

Andere fragen auch

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Welche Zonen gibt es im Drehofen bei der Zementherstellung? Meistern Sie den Kernprozess für hochwertigen Klinker

- Was sind die Produkte der Pyrolyse von Holz? Ein Leitfaden zu den Ausbeuten an Biokohle, Bioöl und Synthesegas

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln