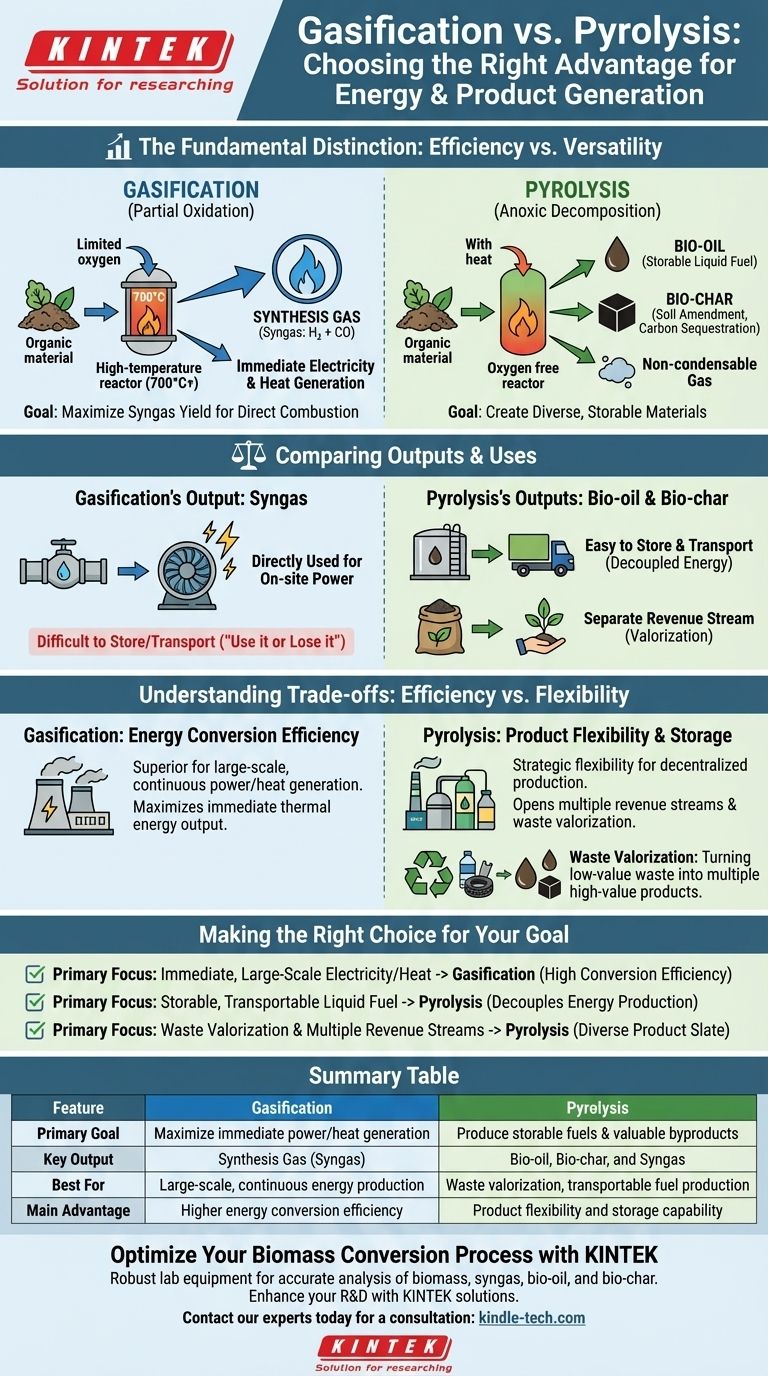

Im Kontext der direkten Energieerzeugung wird die Vergasung oft als vorteilhafter als die Pyrolyse angesehen, da sie Biomasse effizienter in eine nutzbare Energieform umwandelt. Der Prozess ist speziell darauf ausgelegt, die Produktion von Synthesegas (Syngas), einem brennbaren Brennstoff, der sich ideal für die sofortige Nutzung zur Erzeugung von Strom und Wärme eignet, zu maximieren. Die Pyrolyse hingegen zerlegt den Rohstoff in drei separate Produkte – Bioöl, Biokohle und Gas –, die unterschiedliche und oft getrennte nachgelagerte Anwendungen erfordern.

Die Wahl zwischen Vergasung und Pyrolyse ist keine Frage der universellen Überlegenheit. Der „Vorteil“ hängt vollständig von Ihrem Ziel ab: Wählen Sie Vergasung für maximale sofortige Stromerzeugung und Pyrolyse für die Herstellung lagerfähiger flüssiger Brennstoffe und wertvoller fester Nebenprodukte.

Der grundlegende Prozessunterschied

Um ihre jeweiligen Vorteile zu verstehen, müssen Sie zunächst erkennen, dass Vergasung und Pyrolyse für unterschiedliche Ergebnisse konzipiert sind. Es handelt sich nicht um austauschbare Prozesse.

Vergasung: Erzeugung eines gasförmigen Brennstoffs

Bei der Vergasung wird organisches Material sehr hohen Temperaturen (typischerweise über 700 °C) in einer Umgebung mit begrenzter und kontrollierter Sauerstoffmenge ausgesetzt.

Dieser Prozess der teilweisen Oxidation ist nicht darauf ausgelegt, das Material zu verbrennen, sondern es aufzubrechen und fast vollständig in Synthesegas (Syngas) umzuwandeln. Syngas ist ein Gemisch, das hauptsächlich aus Wasserstoff (H₂) und Kohlenmonoxid (CO) besteht.

Das Ziel der Vergasung ist singular: die Ausbeute und den Energiegehalt dieses Syngases für die direkte Verbrennung zu maximieren.

Pyrolyse: Dekonstruktion eines Rohstoffs

Die Pyrolyse findet in einer vollständig sauerstofffreien (anoxischen) Umgebung statt. Das Fehlen von Sauerstoff verhindert die Verbrennung und nutzt stattdessen Hitze, um das Material thermisch in seine Kernkomponenten zu zersetzen.

Dieser Prozess liefert drei verschiedene Produkte: eine Flüssigkeit (Bioöl), einen Feststoff (Biokohle) und eine geringere Menge nicht kondensierbares Gas.

Das Ziel der Pyrolyse ist die Produktdiversifizierung – die Schaffung eines Portfolios wertvoller, lagerfähiger Materialien aus einem einzigen Rohstoff.

Vergleich der primären Ergebnisse und ihrer Verwendungszwecke

Die „bessere“ Technologie ist diejenige, die das Ergebnis liefert, das am besten zu Ihrem strategischen Ziel passt.

Ergebnis der Vergasung: Synthesegas

Syngas ist ein Brenngas, das direkt in einen Gasmotor oder eine Turbine geleitet werden kann, um Strom und Wärme zu erzeugen. Sein Wert liegt in seiner direkten und effizienten Nutzbarkeit für die Stromerzeugung vor Ort.

Als Gas ist Syngas jedoch schwierig und wirtschaftlich unrentabel über weite Strecken zu speichern oder zu transportieren. Es ist eine „Use-it-or-lose-it“-Energiequelle.

Ergebnisse der Pyrolyse: Bioöl und Biokohle

Bioöl ist eine energieintensive Flüssigkeit. Dies erleichtert die Lagerung und den Transport und entkoppelt die Energieerzeugung vom ursprünglichen Umwandlungsprozess. Es kann zu Kraftstoffen für den Transport raffiniert oder zur Herstellung von Spezialchemikalien verwendet werden.

Biokohle ist ein stabiler, kohlenstoffreicher Feststoff. Er wird als Bodenverbesserer zur Steigerung der Fruchtbarkeit und zur Kohlenstoffbindung hoch geschätzt und stellt einen separaten Einnahmestrom oder Umweltvorteil dar.

Verständnis der Kompromisse: Effizienz gegenüber Vielseitigkeit

Der Kernvorteil der Vergasung liegt in ihrer Effizienz bei einer bestimmten Anwendung, während der Vorteil der Pyrolyse in ihrer Flexibilität liegt.

Das Argument für die Vergasung: Energieumwandlungseffizienz

Zum alleinigen Zweck der Strom- und Wärmeerzeugung ist die Vergasung überlegen. Durch die Umwandlung des größten Teils der chemischen Energie des Rohstoffs in ein einziges, brennbares Gas wird der unmittelbare thermische Energieertrag maximiert.

Dies macht sie zur bevorzugten Technologie für große, kontinuierliche Abfall-zu-Energie- oder Biomasse-zu-Strom-Anlagen.

Das Argument für die Pyrolyse: Produktflexibilität und Lagerung

Die Pyrolyse bietet eine strategische Flexibilität, die der Vergasung fehlt. Die Fähigkeit, einen stabilen, transportierbaren flüssigen Brennstoff zu erzeugen, ermöglicht eine dezentrale Produktion, selbst an abgelegenen Orten.

Biomasse kann lokal durch Pyrolyse verarbeitet werden, und das resultierende energieintensive Bioöl kann weitaus kostengünstiger transportiert werden als die ursprüngliche Rohbiomasse. Dies eröffnet Möglichkeiten für mehrere Einnahmequellen aus Bioöl, Biokohle und abgeschiedenen Chemikalien.

Die Rolle der Wertschöpfung aus Abfall (Valorization)

Die Pyrolyse eignet sich außergewöhnlich gut für das Konzept der Wertschöpfung (Valorization) – die Umwandlung von minderwertigem Abfall in mehrere hochwertige Produkte. Sie kann gemischte Abfallströme wie Kunststoffe und Reifen effektiv verarbeiten, wertvolle Materialien zurückgewinnen und vermarktbare Güter erzeugen.

Auch die Vergasung kann diese Abfälle verarbeiten, aber ihr Hauptergebnis bleibt Syngas für Energie, nicht eine vielfältige Palette von Materialprodukten.

Die richtige Wahl für Ihr Ziel treffen

Der „Vorteil“ jeder Technologie wird durch das Hauptziel Ihres Projekts definiert. Nutzen Sie diese Richtlinien, um eine klare Entscheidung zu treffen.

- Wenn Ihr Hauptaugenmerk auf der sofortigen, groß angelegten Strom- oder Wärmeerzeugung liegt: Die Vergasung ist aufgrund ihrer hohen Umwandlungseffizienz in Syngas der direktere und effizientere Weg.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines lagerfähigen, transportierbaren flüssigen Brennstoffs liegt: Die Pyrolyse ist die klare Wahl, da ihr primäres flüssiges Produkt (Bioöl) die Energienutzung von seiner ursprünglichen Erzeugung entkoppelt.

- Wenn Ihr Hauptaugenmerk auf der Wertschöpfung aus Abfall mit mehreren Einnahmequellen liegt: Die Pyrolyse ist vorteilhafter, da sie aus einem einzigen Eingangsstrom unterschiedliche Produkte erzeugt – Bioöl für Kraftstoff/Chemikalien und Biokohle für die Landwirtschaft.

Letztendlich ist das Verständnis, dass es sich um zwei unterschiedliche Werkzeuge für unterschiedliche Ergebnisse handelt, der Schlüssel zur Auswahl der richtigen Technologie für Ihr Ziel.

Zusammenfassungstabelle:

| Merkmal | Vergasung | Pyrolyse |

|---|---|---|

| Hauptziel | Maximierung der sofortigen Strom-/Wärmeerzeugung | Herstellung lagerfähiger Brennstoffe & wertvoller Nebenprodukte |

| Wichtigstes Ergebnis | Synthesegas (Syngas) | Bioöl, Biokohle und Syngas |

| Am besten geeignet für | Groß angelegte, kontinuierliche Energieproduktion | Wertschöpfung aus Abfall, Produktion transportierbarer Brennstoffe |

| Hauptvorteil | Höhere Energieumwandlungseffizienz für den direkten Gebrauch | Produktflexibilität und Lagerfähigkeit |

Optimieren Sie Ihren Biomasseumwandlungsprozess mit KINTEK

Ob Ihr Projekt die hocheffiziente Energieerzeugung der Vergasung oder die vielseitige Produktpalette der Pyrolyse erfordert, die richtige Laborausrüstung ist entscheidend für Forschung, Entwicklung und Qualitätskontrolle. KINTEK ist spezialisiert auf die Lieferung robuster und präziser Laborgeräte und Verbrauchsmaterialien, die auf die Analyse von Biomasse, Syngas, Bioöl und Biokohle zugeschnitten sind.

Lassen Sie uns Ihnen helfen, Ihre Ziele zu erreichen:

- Genaue Syngas-Analyse zur Optimierung des Vergasungsprozesses.

- Zuverlässige Bioöl- & Biokohle-Tests zur Maximierung des Produktwerts aus der Pyrolyse.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre F&E im Bereich der Biomasseumwandlung verbessern und sicherstellen können, dass Ihr Prozess effizient und effektiv ist.

Nehmen Sie Kontakt für eine Beratung auf

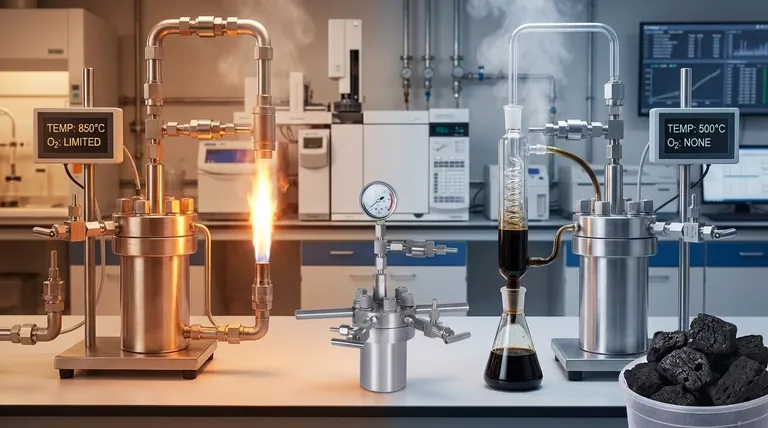

Visuelle Anleitung

Ähnliche Produkte

- Anpassbare Hochdruckreaktoren für fortschrittliche wissenschaftliche und industrielle Anwendungen

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage

- Peristaltikpumpe mit variabler Drehzahl

Andere fragen auch

- Welche Rolle spielen Autoklaven bei der Synthese von MFI-Zeolithen? Meisterung des hydrothermalen kristallinen Wachstums

- Was ist der Zweck der Verwendung eines Hochtemperatur-Hydrothermalreaktors? Verbesserung der Synthese von Iod@Aktivkohle-Kathoden

- Was ist der Zweck der Verwendung von hochreinem Argongas in einem Hochdruckreaktor? Sicherstellung präziser Korrosionstestdaten

- Welche Rolle spielt ein Autoklav bei der Simulation von PWR-Bedingungen? Validierung fortschrittlicher Materialien für die nukleare Sicherheit

- Warum sind Hochdruckautoklaven für die Herstellung von biobasierten Polyamidhärtern aus Dimerfettsäure unerlässlich?