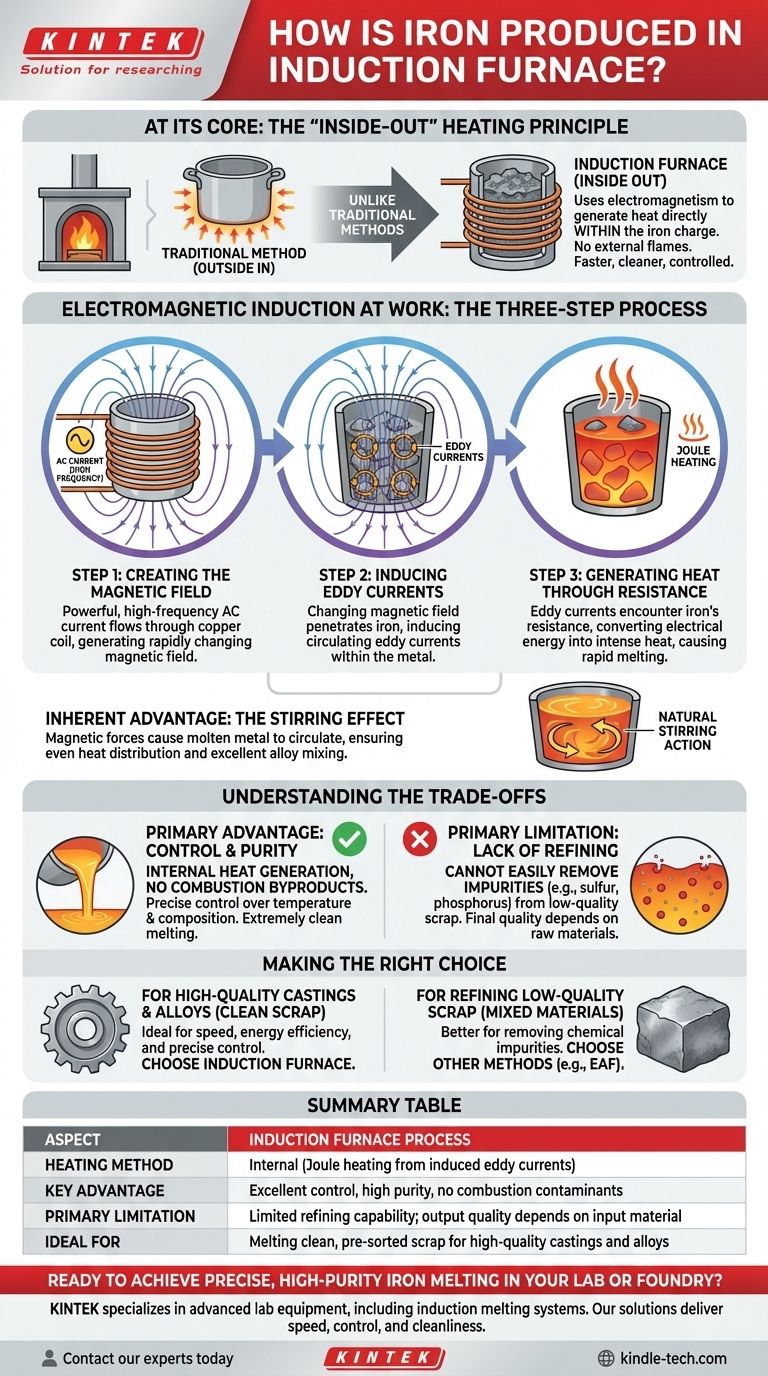

Im Grunde erzeugt ein Induktionsofen Eisen, indem er das Metall zu seiner eigenen Wärmequelle macht. Er verwendet ein starkes, sich schnell änderndes Magnetfeld, um direkt im Eisenschrott starke elektrische Ströme zu induzieren. Der natürliche Widerstand des Eisens gegen diese Ströme erzeugt intensive Hitze, wodurch es schnell und effizient schmilzt, ohne dass externe Flammen oder Heizelemente erforderlich sind.

Der grundlegende Unterschied zu traditionellen Methoden besteht darin, dass ein Induktionsofen das Eisen nicht von außen nach innen erhitzt. Stattdessen nutzt er die Prinzipien des Elektromagnetismus, um die Wärme von innen nach außen zu erzeugen, was zu einem schnelleren, saubereren und kontrollierteren Schmelzprozess führt.

Das Kernprinzip: Elektromagnetische Induktion in Aktion

Um zu verstehen, wie ein Induktionsofen funktioniert, ist es am besten, den Prozess in drei unterschiedliche physikalische Schritte zu unterteilen. Diese Schritte erfolgen nahezu augenblicklich, um die zum Schmelzen erforderliche Wärme zu erzeugen.

Schritt 1: Erzeugung des Magnetfeldes

Der Prozess beginnt mit einer großen, hohlen Kupferspule, die einen Tiegel umgibt, der den Eisenschrott (typischerweise Schrott oder Roheisen) enthält. Durch diese Spule wird ein starker, hochfrequenter Wechselstrom (AC) geleitet. Dieser Stromfluss erzeugt ein starkes und schnell schwankendes Magnetfeld im Raum innerhalb und um die Spule herum.

Schritt 2: Induktion von Wirbelströmen

Dieses starke Magnetfeld durchdringt den Tiegel und die elektrisch leitenden Eisenstücke im Inneren. Gemäß den Gesetzen der elektromagnetischen Induktion induziert dieses sich ändernde Magnetfeld kleinere, zirkulierende elektrische Ströme innerhalb des Eisens selbst. Diese werden als Wirbelströme bezeichnet.

Schritt 3: Erzeugung von Wärme durch Widerstand

Dies ist der kritische Schritt, bei dem Wärme erzeugt wird. Während die induzierten Wirbelströme durch das Eisen fließen, stoßen sie auf den inhärenten elektrischen Widerstand des Metalls. Dieser Widerstand wandelt die elektrische Energie der Ströme in intensive thermische Energie um, ein Phänomen, das als Joule-Erwärmung bekannt ist. Diese Wärme wird tief im Metall erzeugt und bewirkt, dass es schnell und gleichmäßig schmilzt.

Der inhärente Rühreffekt

Ein wesentlicher Vorteil dieses Prozesses ist die natürliche Rührwirkung, die durch die Magnetfelder erzeugt wird. Die durch die Wirbelströme erzeugten Kräfte bewirken, dass das geschmolzene Metall kräftig zirkuliert. Dies gewährleistet eine gleichmäßige Wärmeverteilung und ermöglicht eine hervorragende Mischung bei der Herstellung präziser Eisenlegierungen.

Die Abwägungen verstehen

Obwohl der Induktionsofen äußerst effektiv ist, ist er keine universelle Lösung. Seine Stärken in einem Bereich führen zu Einschränkungen in einem anderen, was ein entscheidender Faktor für seine industrielle Anwendung ist.

Der Hauptvorteil: Kontrolle und Reinheit

Da die Wärme intern erzeugt wird und keine Verbrennung von Brennstoff stattfindet, ist der Schmelzprozess extrem sauber. Es entstehen keine Nebenprodukte wie Asche oder Rauchgase, die das Metall verunreinigen könnten. Dies, kombiniert mit dem Rühreffekt, gibt dem Bediener eine präzise Kontrolle über die Endtemperatur und die chemische Zusammensetzung der Eisenlegierung.

Die Haupteinschränkung: Mangelnde Raffination

Die Sauberkeit des Prozesses ist gleichzeitig sein größter Nachteil. Induktionsöfen sind hervorragend zum Schmelzen geeignet, aber sehr schlecht zum Raffinieren. Sie können unerwünschte Verunreinigungen wie Schwefel und Phosphor aus einem minderwertigen Schrott nicht leicht entfernen. Die Qualität des Endprodukts hängt daher stark von der Qualität der eingesetzten Rohstoffe ab.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Induktionsofen hängt vom gewünschten Ergebnis und der Qualität der Ausgangsmaterialien ab.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von sauberem, vorsortiertem Schrott zur Herstellung hochwertiger Gussteile liegt: Der Induktionsofen ist aufgrund seiner Geschwindigkeit, Energieeffizienz und präzisen Kontrolle über die Zusammensetzung des Endprodukts die ideale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Raffination großer Mengen minderwertigen oder gemischten Schrotts liegt: Andere Verfahren, wie der Lichtbogenofen (EAF), sind besser geeignet, da sie unerwünschte chemische Verunreinigungen während des Schmelzprozesses effektiver entfernen können.

Letztendlich liegt die Genialität des Induktionsofens in seiner eleganten Nutzung der Physik, indem das Metall nicht als passives Material behandelt wird, das erhitzt werden muss, sondern als aktiver Bestandteil seines eigenen elektrischen Heizkreises.

Zusammenfassungstabelle:

| Aspekt | Induktionsofen-Prozess |

|---|---|

| Heizmethode | Intern (Joule-Erwärmung durch induzierte Wirbelströme) |

| Hauptvorteil | Ausgezeichnete Kontrolle, hohe Reinheit, keine Verbrennungsverunreinigungen |

| Haupteinschränkung | Begrenzte Raffinationsfähigkeit; Produktqualität hängt vom Eingangsmaterial ab |

| Ideal für | Schmelzen von sauberem, vorsortiertem Schrott für hochwertige Gussteile und Legierungen |

Bereit für präzises, hochreines Eisenschmelzen in Ihrem Labor oder Ihrer Gießerei?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich Induktionsschmelzanlagen. Unsere Lösungen bieten die Geschwindigkeit, Kontrolle und Sauberkeit, die Ihre Prozesse erfordern.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Technologie Ihre Schmelzprozesse und Produktqualität verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Rotationsrohrofen mit geteilter Mehrfachheizzone

- Vertikaler Labortiegelofen

Andere fragen auch

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Welche Materialien werden für die Rohre in Rohröfen verwendet? Ein Leitfaden zur Auswahl des richtigen Rohrs für Ihren Prozess

- Welche Vorsichtsmaßnahmen sollten bei der Verwendung eines Rohrofens getroffen werden? Gewährleistung einer sicheren und effektiven Hochtemperaturverarbeitung