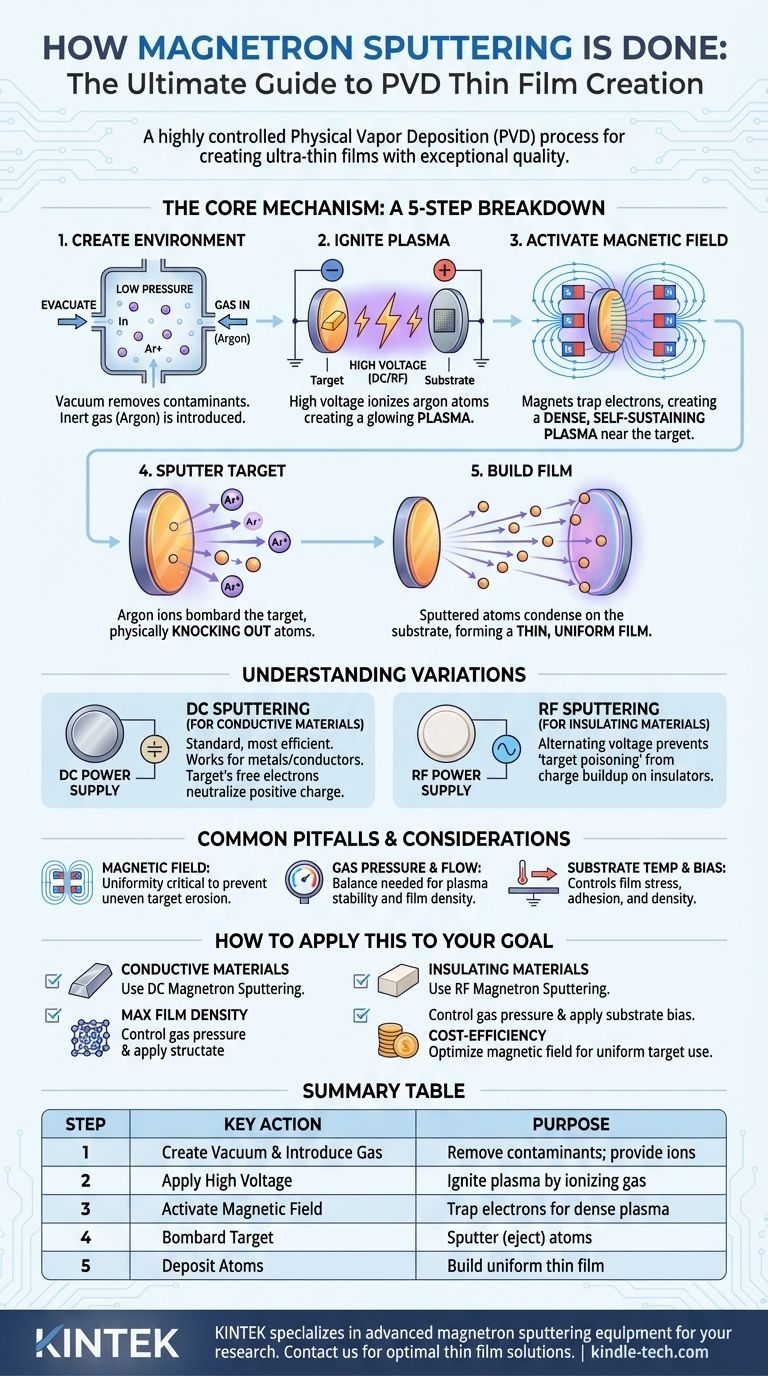

Im Kern ist das Magnetronsputtern ein hochkontrollierter physikalischer Gasphasenabscheidungsprozess (PVD), der zur Herstellung ultradünner Schichten verwendet wird. Er funktioniert, indem ein Plasma aus einem Inertgas erzeugt wird, Ionen aus diesem Plasma verwendet werden, um ein Quellmaterial (das „Target“) zu bombardieren, und die gelösten Atome auf ein Substrat abgeschieden werden, um eine Beschichtung zu bilden. Das definierende Merkmal ist die Verwendung eines Magnetfelds, um die Effizienz dieses Prozesses dramatisch zu steigern.

Der Schlüssel zum Magnetronsputtern ist seine Effizienz. Durch die Verwendung eines Magnetfelds zum Einfangen von Elektronen nahe dem Target wird ein dichtes, selbsterhaltendes Plasma erzeugt, das die Rate, mit der Atome gesputtert und abgeschieden werden, drastisch erhöht und so qualitativ hochwertiges Filmwachstum bei niedrigeren Drücken ermöglicht.

Der Kernmechanismus: Eine Schritt-für-Schritt-Aufschlüsselung

Um wirklich zu verstehen, wie das Magnetronsputtern funktioniert, ist es am besten, es in seine grundlegende Ereignisfolge zu zerlegen, vom anfänglichen Vakuum bis zur endgültigen Filmbildung.

Schritt 1: Schaffung der Umgebung

Der gesamte Prozess findet in einer Vakuumkammer statt. Zuerst wird die Kammer evakuiert, um einen sehr niedrigen Druck zu erzeugen und Verunreinigungen wie Sauerstoff und Wasserdampf zu entfernen.

Anschließend wird ein Inertgas, meist Argon, in die Kammer eingeleitet, wodurch der Druck leicht auf ein stabiles, kontrolliertes Niveau angehoben wird. Dieses Gas liefert die Atome, die ionisiert werden, um das Plasma zu erzeugen.

Schritt 2: Entzündung des Plasmas

In der Kammer befinden sich zwei Elektroden: eine Kathode, auf der das abzuscheidende Material (das Target) montiert ist, und eine Anode, die oft als Halterung für das zu beschichtende Objekt (das Substrat) dient.

An das Target wird eine hohe negative Spannung angelegt, typischerweise mehrere hundert Volt. Dieses starke elektrische Feld beschleunigt freie Elektronen und reißt Elektronen von einigen Argonatomen ab, wodurch ein Plasma entsteht – ein leuchtendes, ionisiertes Gas, das aus positiven Argonionen, Elektronen und neutralen Argonatomen besteht.

Schritt 3: Die Rolle des Magnetfelds

Dies ist der „Magnetron“-Teil der Technik. Hinter dem Target ist eine Reihe starker Permanentmagnete angebracht.

Dieses Magnetfeld wirkt als Falle für die leichten, negativ geladenen Elektronen und hält sie in einem Pfad nahe der Oberfläche des Targets gefangen. Ohne das Magnetfeld würden Elektronen schnell zu den Kammerwänden oder der Anode wandern.

Durch das Einfangen der Elektronen wird ihre Weglänge stark erhöht, was die Wahrscheinlichkeit, dass sie mit neutralen Argonatomen kollidieren und diese ionisieren, massiv erhöht. Dies erzeugt ein viel dichteres, intensiveres Plasma genau dort, wo es benötigt wird – direkt vor dem Target.

Schritt 4: Sputtern des Targets

Das negativ geladene Target zieht die positiv geladenen Argonionen aus dem dichten Plasma stark an.

Diese Ionen beschleunigen in Richtung Target und kollidieren mit hoher Energie mit ihm. Dieser Beschuss ist wie ein mikroskopisches Sandstrahlverfahren, das kinetische Energie überträgt, die Atome physisch aus dem Targetmaterial herauslöst oder „sputtert“.

Schritt 5: Aufbau des Films

Die gesputterten Atome werden als neutrale Partikel aus dem Target ausgestoßen. Sie bewegen sich in einer geraden Linie durch die Niederdruckkammer, bis sie auf eine Oberfläche treffen.

Wenn diese Atome auf dem Substrat landen, kondensieren sie und haften, wodurch sich allmählich eine dünne, gleichmäßige Schicht aufbaut.

Verständnis der Variationen

Nicht alle Materialien können mit der gleichen Methode gesputtert werden. Die elektrische Leitfähigkeit des Targetmaterials bestimmt, welche Art von Stromversorgung erforderlich ist.

DC-Sputtern: Für leitfähige Materialien

Das Gleichstrom-Sputtern (DC) ist die Standard- und effizienteste Methode. Dabei wird eine konstante negative Spannung an das Target angelegt.

Dies funktioniert perfekt für leitfähige Targets (wie die meisten Metalle und transparente leitfähige Oxide), da jede positive Ladung durch den Ionenbeschuss sofort durch die freien Elektronen des Targets neutralisiert wird.

HF-Sputtern: Für isolierende Materialien

Wenn Sie versuchen, ein isolierendes (dielektrisches) Target, wie eine Keramik oder ein Oxid, mit DC zu sputteren, entsteht ein Problem. Positive Ladung von den Argonionen baut sich schnell auf der Oberfläche des Targets auf.

Dieser Aufbau, bekannt als „Target-Vergiftung“, neutralisiert effektiv die negative Spannung, stößt ankommende Argonionen ab und stoppt den Sputterprozess.

Das Hochfrequenz-Sputtern (HF) löst dies, indem die Spannung mit hoher Frequenz umgeschaltet wird. Während des negativen Zyklus findet das Sputtern wie gewohnt statt. Während des kurzen positiven Zyklus zieht das Target Elektronen aus dem Plasma an, was die auf seiner Oberfläche aufgebaute positive Ladung neutralisiert und den Prozess fortsetzt.

Häufige Fallstricke und Überlegungen

Um einen qualitativ hochwertigen Film zu erhalten, müssen mehrere Variablen sorgfältig gesteuert werden. Den Prozess einfach laufen zu lassen, reicht nicht aus.

Magnetfeldstärke und Gleichmäßigkeit

Die Gestaltung des Magnetarrays hinter dem Target ist entscheidend. Ein ungleichmäßiges Magnetfeld führt zu einer ungleichmäßigen Plasmadichte, wodurch sich das Target in einem bestimmten Muster (einer „Rennstrecke“) abnutzt. Dies führt zu einer schlechten Materialausnutzung des Targets und kann die Gleichmäßigkeit der abgeschiedenen Schicht beeinträchtigen.

Gasdruck und -fluss

Der Druck des Inertgases ist ein empfindliches Gleichgewicht. Ist er zu hoch, kollidieren gesputterte Atome mit zu vielen Gasatomen, bevor sie das Substrat erreichen, verlieren Energie und verringern die Filmdichte. Ist er zu niedrig, kann das Plasma instabil sein oder schwer aufrechtzuerhalten sein, was die Abscheiderate senkt.

Substrattemperatur und -vorspannung (Bias)

Die Kontrolle der Substrattemperatur ist entscheidend für die Steuerung von Filmspannung, Kornstruktur und Haftung. In manchen Fällen wird dem Substrat auch eine kleine negative Spannung (Bias) angelegt, um einige Ionen anzuziehen, was einen leichten Beschuss bewirkt, der die Dichte und Qualität des wachsenden Films verbessern kann.

Wie Sie dies auf Ihr Ziel anwenden

Ihre Wahl der Sputtertechnik hängt vollständig von dem Material ab, das Sie abscheiden müssen, und den gewünschten Filmeigenschaften ab.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung leitfähiger Materialien (wie Metalle) liegt: Das DC-Magnetronsputtern ist die effizienteste, schnellste und kostengünstigste Methode.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung isolierender Materialien (wie Keramiken oder Oxide) liegt: Das HF-Magnetronsputtern ist erforderlich, um eine positive Aufladung des Targets zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Filmdichte und -qualität liegt: Sie müssen den Gasdruck präzise steuern und in Betracht ziehen, während der Abscheidung eine Bias-Spannung an Ihr Substrat anzulegen.

- Wenn Ihr Hauptaugenmerk auf Kosteneffizienz und Materialausbeute liegt: Die Optimierung der Magnetfeldkonfiguration des Magnetrons, um eine gleichmäßige Target-Erosion zu gewährleisten, ist der wichtigste Faktor.

Letztendlich bietet das Magnetronsputtern ein außergewöhnliches Maß an Kontrolle über die Filmeigenschaften und ist damit eine der vielseitigsten und am weitesten verbreiteten Abscheidungstechnologien.

Zusammenfassungstabelle:

| Schritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1 | Vakuum erzeugen & Gas einleiten | Verunreinigungen entfernen; Ionen für Plasma bereitstellen |

| 2 | Hohe Spannung an Target anlegen | Plasma durch Ionisierung des Inertgases (z. B. Argon) entzünden |

| 3 | Magnetfeld aktivieren | Elektronen einfangen, um ein dichtes, effizientes Plasma zu erzeugen |

| 4 | Target mit Ionen bombardieren | Atome aus dem Targetmaterial „sputtern“ (herausschlagen) |

| 5 | Atome auf Substrat abscheiden | Schichtweise einen gleichmäßigen, hochwertigen Dünnfilm aufbauen |

Bereit, präzise, hochwertige Dünnschichten in Ihrem Labor zu erzielen? KINTEK ist spezialisiert auf fortschrittliche Magnetronsputteranlagen und Verbrauchsmaterialien für Laboranforderungen. Egal, ob Sie mit leitfähigen Metallen oder isolierenden Keramiken arbeiten, unsere Lösungen gewährleisten optimale Abscheideraten, Filmgleichmäßigkeit und Materialausnutzung. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Dünnschichtforschung und -produktion verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 304 316 Edelstahl Vakuum Kugelhahn Absperrventil für Hochvakuum-Systeme

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Andere fragen auch

- Wofür wird PECVD verwendet? Ein Leitfaden zur Niedertemperatur-Dünnschichtabscheidung

- Was sind die Vorteile von PECVD? Ermöglicht Abscheidung von qualitativ hochwertigen Dünnschichten bei niedrigen Temperaturen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen