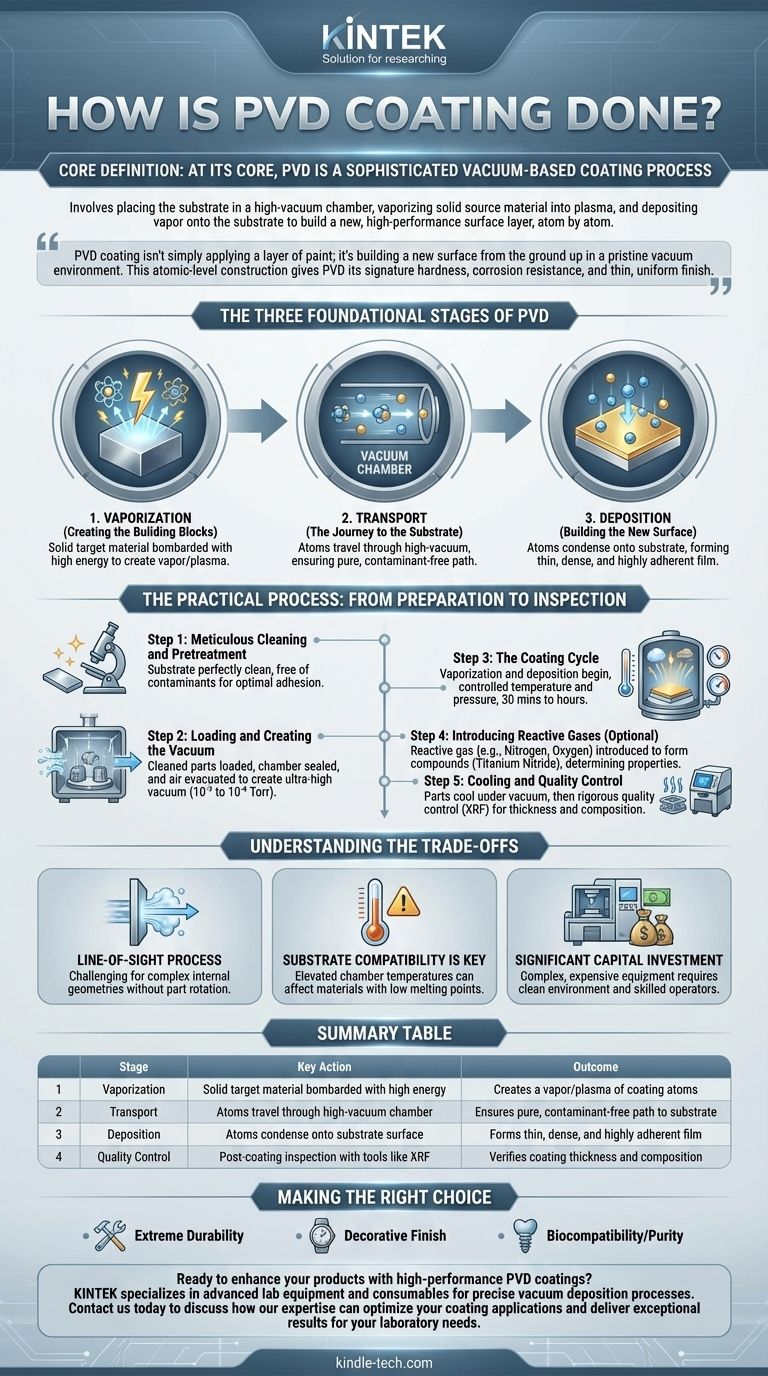

Im Kern ist die Physikalische Gasphasenabscheidung (PVD) ein hochentwickeltes, vakuumbasiertes Beschichtungsverfahren. Dabei wird das zu beschichtende Objekt (das Substrat) in eine Hochvakuumkammer gebracht, ein festes Ausgangsmaterial zu einem Plasma aus Atomen oder Molekülen verdampft und dieser Dampf dann auf dem Substrat abgeschieden, um Schicht für Schicht eine neue, hochleistungsfähige Oberfläche aufzubauen.

Die PVD-Beschichtung ist nicht einfach das Auftragen einer Farbschicht; sie ist der Aufbau einer neuen Oberfläche von Grund auf in einer makellosen Vakuumumgebung. Dieser Aufbau auf atomarer Ebene verleiht PVD seine charakteristische Härte, Korrosionsbeständigkeit und dünne, gleichmäßige Oberfläche.

Die drei grundlegenden Phasen der PVD

Obwohl der vollständige industrielle Prozess mehrere Schritte umfasst, lässt sich die Physik des PVD-Prozesses selbst in drei grundlegende Phasen unterteilen. Das Verständnis dieser Phasen ist entscheidend, um zu verstehen, warum die Beschichtung so effektiv ist.

Phase 1: Verdampfung (Erzeugung der Bausteine)

Der Prozess beginnt mit dem Ausgangsmaterial oder „Target“, einem Block des reinen Materials, das Sie für die Beschichtung verwenden möchten (z. B. Titan, Zirkonium, Chrom).

Dieses feste Target wird mit einer energiereichen Quelle, wie einem Lichtbogen oder einem Ionenstrahl, beschossen. Dieser Beschuss hat genug Energie, um Atome aus dem Target zu lösen und das feste Material direkt in einen Dampf oder ein Plasma umzuwandeln.

Phase 2: Transport (Der Weg zum Substrat)

Nach der Verdampfung bewegen sich diese Atome durch die Vakuumkammer vom Target zum Substrat.

Das Vakuum ist hier entscheidend. Durch das Entfernen praktisch aller anderen Luft- und Gaspartikel wird sichergestellt, dass keine Verunreinigungen vorhanden sind und die verdampften Atome einen klaren, ungehinderten Weg zu ihrem Ziel haben.

Phase 3: Abscheidung (Aufbau der neuen Oberfläche)

Wenn die verdampften Atome das Substrat erreichen, kondensieren sie auf dessen Oberfläche.

Da dies Atom für Atom geschieht, bilden sie einen extrem dünnen, dichten und hochhaftenden Film. Dieses kontrollierte, schichtweise Wachstum erzeugt die außergewöhnliche Gleichmäßigkeit und die Leistungsmerkmale einer PVD-Beschichtung.

Der praktische Prozess: Von der Vorbereitung bis zur Inspektion

In einer realen industriellen Umgebung sind die grundlegenden Phasen Teil eines größeren, streng kontrollierten Arbeitsablaufs, der auf Qualität und Wiederholbarkeit ausgelegt ist.

Schritt 1: Sorgfältige Reinigung und Vorbehandlung

Dies ist wohl der kritischste Schritt für eine erfolgreiche Beschichtung. Das Substrat muss perfekt sauber sein, frei von Ölen, Staub, Oxiden oder anderen Verunreinigungen.

Jede Unvollkommenheit auf der Oberfläche verhindert, dass die Beschichtung richtig haftet, was zu einem möglichen Versagen führen kann. Eine Vorbehandlung kann auch verwendet werden, um die Oberfläche für eine optimale Haftung weiter zu verbessern.

Schritt 2: Beladen und Vakuum erzeugen

Die gereinigten Teile werden zusammen mit dem Ausgangsmaterial sorgfältig in die Vakuumkammer gelegt. Die Kammer wird dann versiegelt und leistungsstarke Pumpen evakuieren die Luft.

Dieser Prozess erzeugt eine extrem niedrige Druckumgebung (typischerweise 10⁻³ bis 10⁻⁹ Torr), die für die Reinheit und Qualität der endgültigen Beschichtung unerlässlich ist.

Schritt 3: Der Beschichtungszyklus

Nachdem das Vakuum hergestellt ist, beginnt der Verdampfungs- und Abscheidungsprozess. Temperatur und Druck in der Kammer werden während des gesamten Zyklus präzise gesteuert.

Dieser Teil des Prozesses kann zwischen 30 Minuten und einigen Stunden dauern, abhängig vom Material, der Schichtdicke und der Größe der Teile.

Schritt 4: Einleiten von reaktiven Gasen (optional)

Um spezifische Verbindungen zu erzeugen, kann während der Transportphase ein reaktives Gas wie Stickstoff, Sauerstoff oder Methan in die Kammer eingeleitet werden.

Die verdampften Metallatome reagieren mit dem Gas zu einer Keramikverbindung (z. B. Titan + Stickstoff → Titannitrid). Dieser Schritt bestimmt viele der endgültigen Eigenschaften der Beschichtung, einschließlich ihrer Härte und Farbe.

Schritt 5: Abkühlen und Qualitätskontrolle

Nachdem die Beschichtung abgeschieden ist, lässt man die Teile unter Vakuum abkühlen, bevor die Kammer wieder auf Atmosphärendruck gebracht wird.

Jede Charge wird dann einer strengen Qualitätskontrolle unterzogen. Techniker verwenden häufig Werkzeuge wie ein Röntgenfluoreszenzgerät (XRF), um die Dicke und die genaue elementare Zusammensetzung der Beschichtung zu überprüfen und sicherzustellen, dass sie alle Spezifikationen erfüllt.

Die Kompromisse verstehen

PVD ist eine leistungsstarke Technologie, aber es ist wichtig, ihre spezifischen Eigenschaften und Einschränkungen zu verstehen, um zu beurteilen, ob sie die richtige Wahl für Ihre Anwendung ist.

Es ist ein Sichtlinienprozess

Das verdampfte Material bewegt sich relativ geradlinig vom Target zum Substrat. Das bedeutet, dass die Beschichtung komplexer innerer Geometrien oder tiefer, schmaler Löcher ohne ausgeklügelte Teilerotationsmechanismen eine Herausforderung darstellen kann.

Substratkompatibilität ist entscheidend

Der PVD-Prozess beinhaltet erhöhte Temperaturen in der Kammer. Obwohl nicht so heiß wie bei anderen Prozessen wie der chemischen Gasphasenabscheidung (CVD), kann die Wärme dennoch Materialien mit niedrigen Schmelzpunkten beeinflussen, was die Auswahl der Substrate potenziell einschränkt.

Es erfordert erhebliche Kapitalinvestitionen

PVD-Beschichtungsanlagen sind komplex, präzise und teuer. Der Prozess erfordert eine saubere Umgebung und geschultes Personal, wodurch er am besten für Hochleistungsanwendungen geeignet ist, bei denen die Vorteile von Haltbarkeit und Qualität die Kosten rechtfertigen.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich hängt die Entscheidung für eine PVD-Beschichtung vollständig von den Zielen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf extremer Haltbarkeit und Verschleißfestigkeit liegt: Die Atom-für-Atom-Abscheidung von PVD erzeugt einen außergewöhnlich harten und dichten Film, ideal für Schneidwerkzeuge und hochverschleißfeste Komponenten.

- Wenn Ihr Hauptaugenmerk auf einer spezifischen dekorativen Oberfläche mit hoher Leistung liegt: Die Möglichkeit, reaktive Gase einzuleiten, ermöglicht eine präzise Kontrolle über Farbe und Glanz, wodurch PVD perfekt für hochwertige Uhren, Armaturen und Unterhaltungselektronik ist.

- Wenn Ihr Hauptaugenmerk auf Biokompatibilität oder Reinheit liegt: Der Hochvakuumprozess gewährleistet eine extrem reine Beschichtung ohne Ausgasung, was für medizinische Implantate und lebensmittelechte Geräte entscheidend ist.

Das Verständnis dieser atomaren Konstruktion ist der Schlüssel, um das volle Potenzial von PVD für Ihre spezifischen Anforderungen zu nutzen.

Zusammenfassungstabelle:

| PVD-Beschichtungsphase | Schlüsselaktion | Ergebnis |

|---|---|---|

| Verdampfung | Festes Targetmaterial wird mit hoher Energie beschossen | Erzeugt einen Dampf/Plasma aus Beschichtungsatomen |

| Transport | Atome bewegen sich durch die Hochvakuumkammer | Sorgt für einen reinen, kontaminationsfreien Weg zum Substrat |

| Abscheidung | Atome kondensieren auf der Substratoberfläche | Bildet einen dünnen, dichten und hochhaftenden Film |

| Qualitätskontrolle | Inspektion nach der Beschichtung mit Werkzeugen wie XRF | Überprüft Schichtdicke und Zusammensetzung |

Bereit, Ihre Produkte mit hochleistungsfähigen PVD-Beschichtungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise Vakuumabscheidungsprozesse. Ob Sie Schneidwerkzeuge, medizinische Implantate oder dekorative Oberflächen entwickeln, unsere Lösungen gewährleisten überragende Härte, Korrosionsbeständigkeit und Gleichmäßigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihre Beschichtungsanwendungen optimieren und außergewöhnliche Ergebnisse für Ihre Laboranforderungen liefern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile

- Was ist der Zweck des Laminierens? Schützen und verbessern Sie Ihre Dokumente für den langfristigen Gebrauch

- Was ist die Hauptfunktion des Warmpressens? Erreichen Sie überlegene Festigkeit und Präzision in der Fertigung