Der typische End-to-End-Zeitplan für ein Vakuumgussprojekt beträgt 7 bis 10 Werktage. Dieser Zeitrahmen deckt den gesamten Prozess ab, von der Erstellung des ersten Urmusters bis zur Lieferung einer Kleinserie fertiger Teile. Obwohl der eigentliche Guss eines einzelnen Teils sehr schnell geht, wird die gesamte Projektdauer hauptsächlich durch die notwendigen Vorbereitungs- und Aushärtungsphasen bestimmt.

Die Kernaussage ist, dass die Geschwindigkeit des Vakuumgusses in der schnellen Produktion einer Charge hochpräziser Teile liegt. Die gesamte Vorlaufzeit des Projekts wird jedoch nicht durch den Guss selbst bestimmt, sondern durch die anfängliche Erstellung des Urmusters und die unvermeidbare Aushärtezeit, die für die Silikonform erforderlich ist.

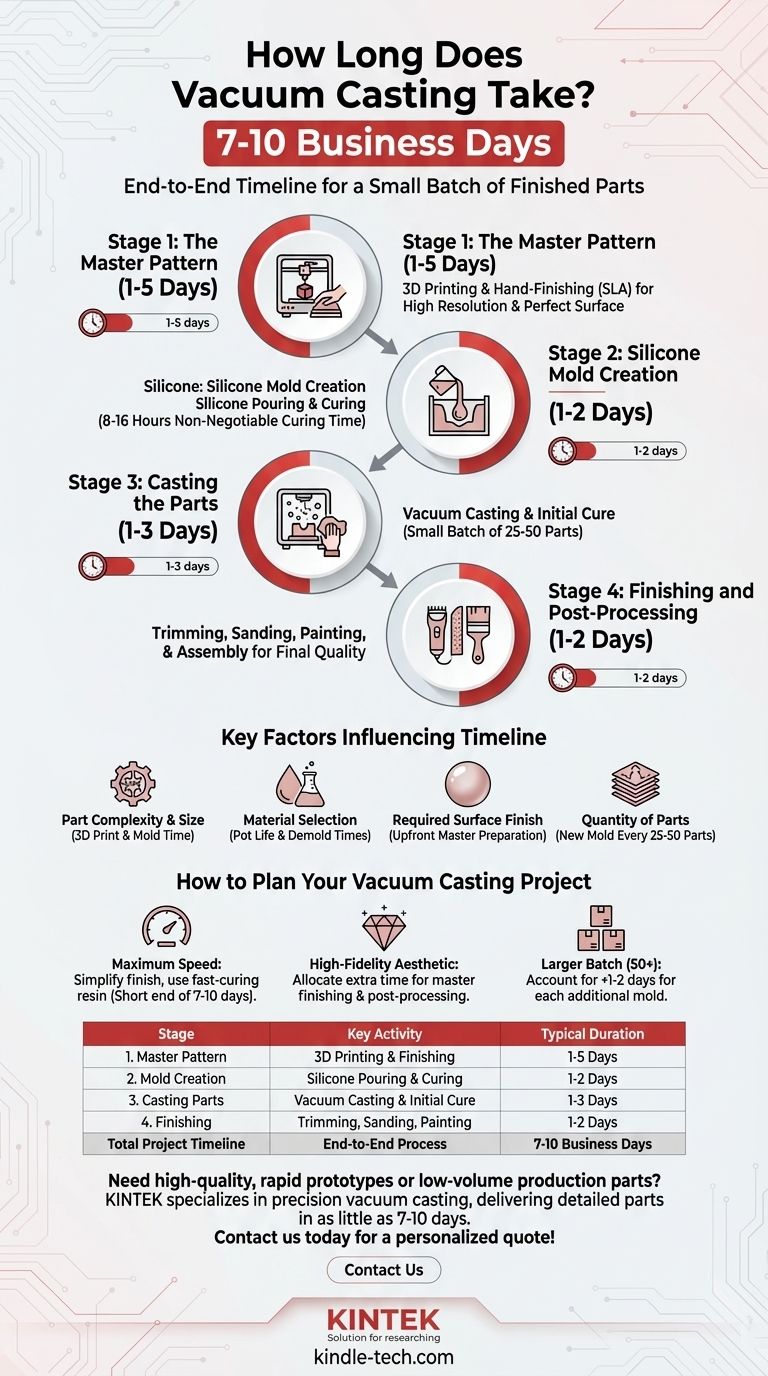

Eine schrittweise Aufschlüsselung des Zeitplans

Um zu verstehen, wohin die Zeit fließt, ist es wichtig, den Vakuumguss als einen mehrstufigen Prozess zu betrachten. Jede Stufe hat ihren eigenen Zeitplan, der zur Gesamtdauer beiträgt.

Stufe 1: Das Urmuster (1-5 Tage)

Der erste Schritt ist die Erstellung eines perfekten, hochwertigen Originalteils, bekannt als Urmuster. Dies ist das Modell, das zur Herstellung der Silikonform verwendet wird.

Typischerweise wird das Urmuster mit hochauflösendem 3D-Druck, wie SLA (Stereolithografie), hergestellt. Die benötigte Zeit hängt stark von der Größe und Komplexität des Teils ab.

Nach dem Druck muss das Muster sorgfältig von Hand nachbearbeitet werden – geschliffen, poliert und lackiert –, um die gewünschte Oberflächenstruktur zu erzielen. Diese Nacharbeit ist entscheidend, da jede Unvollkommenheit des Urmusters in jedem gegossenen Teil repliziert wird.

Stufe 2: Erstellung der Silikonform (1-2 Tage)

Sobald das Urmuster perfektioniert ist, wird es in einem Gießkasten fixiert und flüssiges Silikon darum gegossen. Hier tritt eine erhebliche und nicht verhandelbare Wartezeit ein.

Das Silikon muss aushärten, um eine feste, flexible Form zu bilden. Dieser Aushärtungsprozess dauert typischerweise 8 bis 16 Stunden bei Raumtemperatur, kann aber durch Wärme leicht beschleunigt werden. Dieses Stadium zu überstürzen ist nicht möglich, da dies die Integrität der Form beeinträchtigen würde.

Stufe 3: Gießen der Teile (1-3 Tage)

Dies ist die schnellste Phase des Prozesses. Das Urmuster wird aus der ausgehärteten Form entfernt, wodurch ein präziser Hohlraum entsteht. Die Form wird dann in eine Vakuumkammer gelegt und ein Polyurethanharz in den Hohlraum gegossen.

Das Vakuum entfernt alle Luftblasen und sorgt für eine perfekte, lückenlose Kopie. Das Teil selbst härtet je nach Material innerhalb von Minuten bis zu einigen Stunden aus.

Ein einzelner Techniker kann mit einer Form in nur wenigen Tagen eine Kleinserie von 25 bis 50 Teilen herstellen.

Stufe 4: Veredelung und Nachbearbeitung (1-2 Tage)

Nachdem die Teile aus der Form genommen wurden, durchlaufen sie die Endbearbeitung. Dies kann das Entfernen von überschüssigem Material (Grat), Schleifen, Lackieren oder das Einsetzen von Gewindeeinsätzen umfassen.

Die für diese Phase benötigte Zeit hängt vollständig von der Komplexität der Veredelungsanforderungen für die Endteile ab.

Wichtige Faktoren, die Ihren Zeitplan beeinflussen

Mehrere Variablen können den typischen Zeitrahmen von 7-10 Tagen verkürzen oder verlängern. Wenn man sie versteht, kann man eine bessere Projektplanung ermöglichen.

Teilekomplexität und -größe

Größere und kompliziertere Teile benötigen länger für den 3D-Druck des Urmusters und erfordern möglicherweise komplexere Formenbau-Strategien, was die Gesamtzeit verlängert.

Materialauswahl

Verschiedene Polyurethanharze weisen unterschiedliche Topfzeiten (Verarbeitungszeit) und Entformungszeiten (Aushärtezeit) auf. Obwohl dies oft nur Stunden beträgt, können spezielle Materialien längere Aushärtezyklen erfordern, was die Produktionsphase verlängert.

Erforderliche Oberflächengüte

Wenn Ihr Projekt eine makellose, hochglänzende oder speziell texturierte Oberfläche erfordert, muss mehr Zeit für die Vorbereitung des Urmusters in Stufe 1 eingeplant werden. Diese anfängliche Zeitinvestition zahlt sich in der Qualität der Endteile aus.

Teilemenge

Eine einzelne Silikonform hat eine begrenzte Lebensdauer und liefert typischerweise 25 bis 50 Teile, bevor sie sich abnutzt. Wenn Sie 100 Teile benötigen, muss eine zweite Form hergestellt werden, was im Wesentlichen die 1-2-tägige Formherstellungsphase wiederholt.

So planen Sie Ihr Vakuumgussprojekt

Nutzen Sie dieses Verständnis des Zeitplans, um realistische Erwartungen für Ihren Entwicklungszyklus festzulegen.

- Wenn Ihr Hauptaugenmerk auf maximaler Geschwindigkeit liegt: Vereinfachen Sie die Anforderungen an die Oberflächengüte des Teils und wählen Sie ein Standardharz mit schneller Aushärtung, um das Projekt am kürzeren Ende des Spektrums von 7-10 Tagen zu halten.

- Wenn Ihr Hauptaugenmerk auf einer hochpräzisen Ästhetik liegt: Planen Sie zusätzliche Zeit für die sorgfältige Fertigstellung des Urmusters und alle Nachbearbeitungsschritte wie Lackierung oder Montage ein.

- Wenn Ihr Hauptaugenmerk auf einer größeren Charge (50+ Teile) liegt: Berücksichtigen Sie die zusätzlichen 1-2 Tage, die für die Herstellung jeder neuen Silikonform benötigt werden, um Ihre Bestellung abzuschließen.

Indem Sie diese Phasen verstehen, können Sie Ihren Projektzeitplan genau prognostizieren und den Vakuumguss für seinen beabsichtigten Zweck nutzen: die präzise und schnelle Lieferung von qualitativ hochwertigen Kleinserienteilen.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktivität | Typische Dauer |

|---|---|---|

| 1. Urmuster | 3D-Druck & Veredelung | 1-5 Tage |

| 2. Formherstellung | Silikonguss & Aushärtung | 1-2 Tage |

| 3. Teileguss | Vakuumguss & Anfangsaushärtung | 1-3 Tage |

| 4. Veredelung | Entgraten, Schleifen, Lackieren | 1-2 Tage |

| Gesamter Projektzeitplan | End-to-End-Prozess | 7-10 Werktage |

Benötigen Sie hochwertige, schnelle Prototypen oder Teile für die Kleinserienfertigung?

KINTEK ist spezialisiert auf präzise Vakuumgussservices und liefert detaillierte, funktionale Teile in nur 7-10 Tagen. Unsere Expertise in Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Ihr Projekt von überlegenen Materialien und sorgfältiger Handwerkskunst profitiert.

Kontaktieren Sie uns noch heute, um Ihren Projektzeitplan zu besprechen und ein persönliches Angebot zu erhalten!

Visuelle Anleitung

Ähnliche Produkte

- Polygon-Pressform für Labor

- Spezialform-Pressform für das Labor

- Quadratische Laborpresse-Form für Laboranwendungen

- Kugelpressform für Labor

- Assemble Lab Zylinderförmige Pressform

Andere fragen auch

- Wie tragen kundenspezifische Graphitformen zur Herstellung von Al-20% Si/Graphitflocken-Kompositen bei? Optimierung von Mikrostruktur und Leitfähigkeit

- Was sind die Vorteile der Verwendung von PEEK-Formen für Sulfid-Festkörperbatterien? Hohe Leistung und Isolierung

- Welche Rolle spielen Hochtemperatur-Druckformen bei der Herstellung von SiCp/Al? Verbesserung der Verdichtung und thermischen Gleichmäßigkeit

- Heißt es „mould“ oder „mold“? Ein Leitfaden zur korrekten Schreibweise nach Region

- Was sind die Hauptfunktionen von Graphitformen in der NiCr-Pulvermetallurgie? Optimieren Sie die Dichte Ihres Verbundwerkstoffs