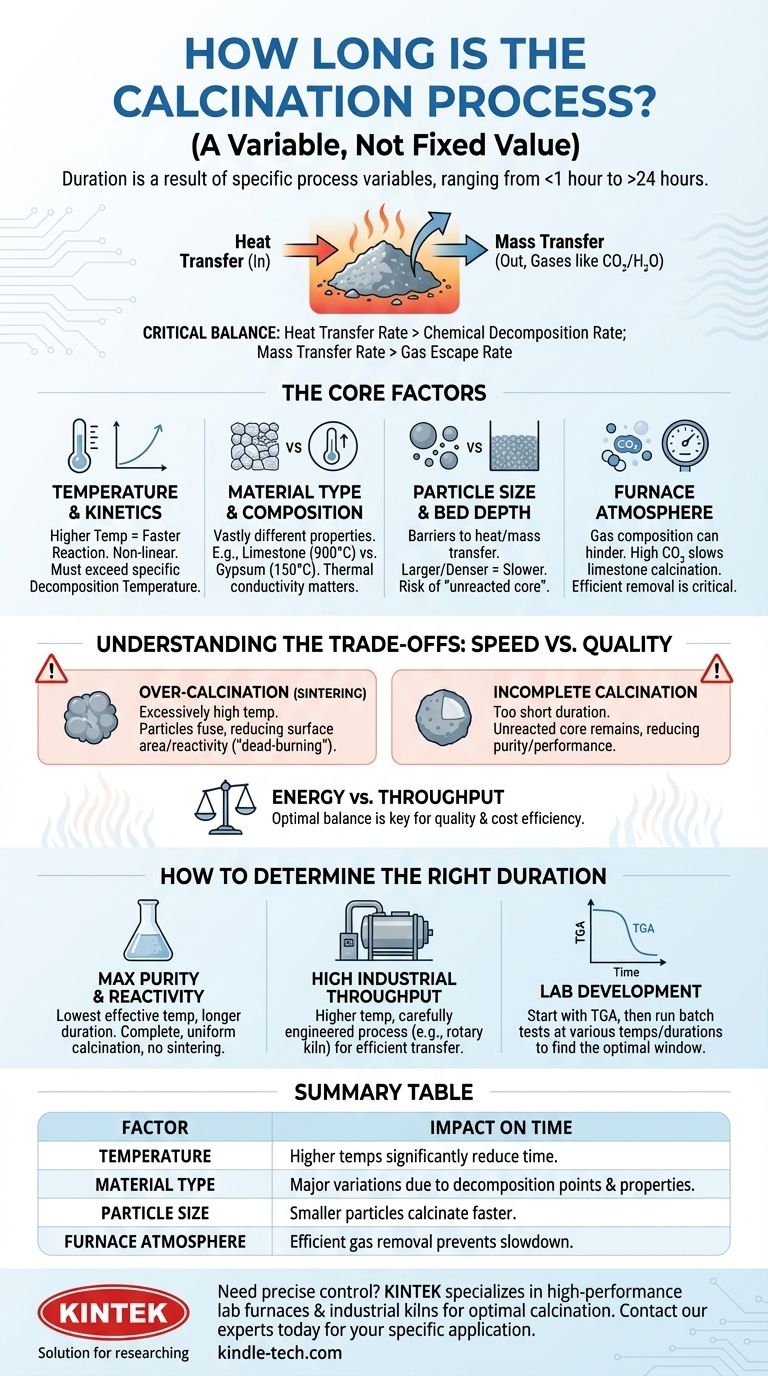

Es gibt keine pauschale Antwort darauf, wie lange die Kalzinierung dauert; die Dauer ist kein fester Wert, sondern das Ergebnis spezifischer Prozessvariablen. Die Zeit kann von weniger als einer Stunde in einer kontrollierten Laborumgebung bis zu über 24 Stunden in großtechnischen Industrieöfen reichen, abhängig ausschließlich vom verwendeten Material, der Temperatur und der Ausrüstung.

Die Dauer der Kalzinierung wird durch ein kritisches Gleichgewicht bestimmt: Die Rate der Wärmeübertragung in das Material muss ausreichen, um die chemische Zersetzung voranzutreiben, und die Rate des Stofftransfers muss es den entstehenden Gasen (wie CO₂ oder H₂O) ermöglichen, effizient zu entweichen.

Die Kernfaktoren, die die Kalzinierungszeit bestimmen

Um die Dauer der Kalzinierung zu steuern, müssen Sie zunächst die Variablen verstehen, die den Prozess bestimmen. Die benötigte Zeit ist eine direkte Funktion der Materialeigenschaften und der von Ihnen geschaffenen Bedingungen.

Die Rolle von Temperatur und Reaktionskinetik

Der wichtigste Faktor ist die Temperatur. Höhere Temperaturen erhöhen die Geschwindigkeit der Zersetzungsreaktion dramatisch und verkürzen die benötigte Zeit.

Die Beziehung ist jedoch nicht linear. Jedes Material hat eine spezifische Zersetzungstemperatur, unterhalb derer die Kalzinierung nicht stattfindet, egal wie lange Sie warten. Das Überschreiten dieser Temperatur liefert die Energie, die zum Brechen chemischer Bindungen erforderlich ist.

Der Einfluss von Materialart und -zusammensetzung

Verschiedene Materialien haben sehr unterschiedliche thermische Eigenschaften und Zersetzungspunkte. Zum Beispiel erfordert die Kalzinierung von Kalkstein zur Herstellung von Branntkalk viel höhere Temperaturen (um 900 °C) als die Dehydratisierung von Gips (um 150 °C).

Die Wärmeleitfähigkeit des Materials spielt ebenfalls eine entscheidende Rolle. Ein Material, das Wärme schlecht leitet, benötigt mehr Zeit, bis der Kern die notwendige Zersetzungstemperatur erreicht.

Warum Partikelgröße und Betttiefe wichtig sind

Die Kalzinierung ist im Grunde ein Prozess der Wärme- und Stoffübertragung. Größere Partikel oder eine tiefere Materialschicht stellen erhebliche Barrieren für beides dar.

Wärme muss von außen nach innen eindringen, und Gase müssen von innen nach außen entweichen. Ein großes, dichtes Partikel kann einen „unreagierten Kern“ entwickeln, wenn die Verweilzeit zu kurz ist, was zu einer unvollständigen Kalzinierung führt.

Der Einfluss der Ofenatmosphäre

Die Zusammensetzung des Gases im Ofen oder Brennofen kann den Prozess entweder fördern oder behindern.

Zum Beispiel kann bei der Kalksteinkalzinierung ein hoher Partialdruck von Kohlendioxid (CO₂) in der Ofenatmosphäre die Reaktion verlangsamen oder sogar umkehren. Das effiziente Entfernen des entstehenden CO₂ ist entscheidend, um die Reaktion voranzutreiben und die benötigte Zeit zu verkürzen.

Die Kompromisse verstehen: Geschwindigkeit vs. Qualität

Allein das Streben nach der kürzestmöglichen Zeit kann zu erheblichen Problemen bei der Produktqualität und Energieeffizienz führen. Das Verständnis der Kompromisse ist für die Prozessoptimierung unerlässlich.

Das Risiko der Überkalzinierung (Sintern)

Das Anwenden übermäßig hoher Temperaturen zur Beschleunigung des Prozesses kann zu Sintern führen, bei dem die Partikel des Materials zu verschmelzen beginnen.

Dies reduziert die Oberfläche und Reaktivität des Endprodukts, ein Phänomen, das als „Totbrennen“ bekannt ist. Ein totgebrannter Kalk ist beispielsweise für viele Anwendungen weit weniger reaktiv und wertvoll.

Das Problem der unvollständigen Kalzinierung

Umgekehrt führt eine Dauer, die für die gegebene Temperatur und Partikelgröße zu kurz ist, zu einem unvollständig kalzinierten Produkt.

Dies hinterlässt einen unreagierten Kern im Material, was die Reinheit und Leistung des Endprodukts mindert. Es ist ein häufiges Problem, wenn versucht wird, den Durchsatz zu maximieren, ohne andere Parameter anzupassen.

Ausgleich von Energieverbrauch und Durchsatz

Kürzere Kalzinierungszeiten bei höheren Temperaturen erfordern deutlich mehr Energie. Ziel jedes industriellen Prozesses ist es, das optimale Gleichgewicht zwischen Verweilzeit und Temperatur zu finden, das die gewünschte Qualität zu den geringstmöglichen Energiekosten pro Produkteinheit liefert.

So bestimmen Sie die richtige Dauer für Ihren Prozess

Die ideale Kalzinierungszeit hängt vollständig von Ihrem spezifischen Ziel ab. Es gibt keine universell „richtige“ Dauer.

- Wenn Ihr Hauptaugenmerk auf maximaler Produktreaktivität und Reinheit liegt: Verwenden Sie die niedrigste effektive Temperatur und eine längere Dauer, um eine vollständige, gleichmäßige Kalzinierung ohne Sintern zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf hohem Industriedurchsatz liegt: Sie werden wahrscheinlich eine höhere Temperatur verwenden und müssen den Prozess sorgfältig konstruieren (z. B. unter Verwendung eines Drehrohrofens), um einen effizienten Wärme- und Stoffübergang in kürzerer Zeit zu gewährleisten.

- Wenn Sie einen neuen Prozess im Labor entwickeln: Beginnen Sie mit einer thermogravimetrischen Analyse (TGA), um das Zersetzungsprofil des Materials zu verstehen, und führen Sie dann Batch-Tests bei verschiedenen Temperaturen und Dauern durch, um das optimale Verarbeitungsfenster zu ermitteln.

Letztendlich geht es bei der Optimierung der Kalzinierungszeit darum, das Zusammenspiel von Temperatur, Materialeigenschaften und Anlagendesign präzise zu steuern, um Ihr gewünschtes Ergebnis zu erzielen.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Kalzinierungszeit |

|---|---|

| Temperatur | Höhere Temperaturen verkürzen die Zeit erheblich. |

| Materialart | Unterschiedliche Zersetzungspunkte und thermische Eigenschaften verursachen große Abweichungen. |

| Partikelgröße | Kleinere Partikel kalzinieren schneller aufgrund besserer Wärme- und Stoffübertragung. |

| Ofenatmosphäre | Effiziente Gasentfernung ist entscheidend, um eine Verlangsamung der Reaktion zu verhindern. |

Müssen Sie Ihren Kalzinierungsprozess präzise steuern? KINTEK ist spezialisiert auf Hochleistungs-Laboröfen und Industrieöfen, die für optimalen Wärmeübergang und Prozesskontrolle ausgelegt sind. Egal, ob Sie ein neues Material im Labor entwickeln oder die Produktion hochfahren, unsere Geräte helfen Ihnen, eine vollständige Kalzinierung mit maximaler Effizienz und Produktqualität zu erreichen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und die perfekte Lösung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Wartung von Laborgeräten? Gewährleistung der Datenintegrität und Verlängerung der Lebensdauer der Geräte

- Welchen Temperaturbereich hat ein Labormuffelofen? Finden Sie das richtige Modell für Ihre Anwendung

- Wie kühlt man einen Muffelofen? Sicherheit gewährleisten und Lebensdauer der Geräte maximieren

- Wie funktioniert der Kalzinierungsprozess? Thermische Zersetzung zur Materialreinigung meistern

- Was ist die Vorsichtsmaßnahme für Muffelöfen? Wesentliche Sicherheitsprotokolle für hervorragende Laborarbeit