Der erforderliche Druck für eine hydraulische Presse ist kein einzelner Wert; er hängt vollständig von dem Material ab, mit dem Sie arbeiten, und dem Vorgang, den Sie durchführen. Der kritischste Fehler ist die Verwechslung des internen hydraulischen Systemdrucks (gemessen in PSI) mit der ausgeübten Kraft auf das Werkstück (gemessen in Tonnen). Die Kraft oder Tonage ist die richtige Metrik, auf die man sich konzentrieren sollte, und sie ist das Produkt aus dem Systemdruck und der Oberfläche des Kolbens.

Die zentrale Herausforderung besteht nicht darin, eine bestimmte hydraulische Druckzahl zu finden, sondern die Kraft (Tonage) korrekt zu berechnen, die Ihre Arbeit erfordert. Diese Berechnung basiert auf den Eigenschaften des Materials und der Geometrie des Vorgangs, was dann die erforderlichen Pressenspezifikationen bestimmt.

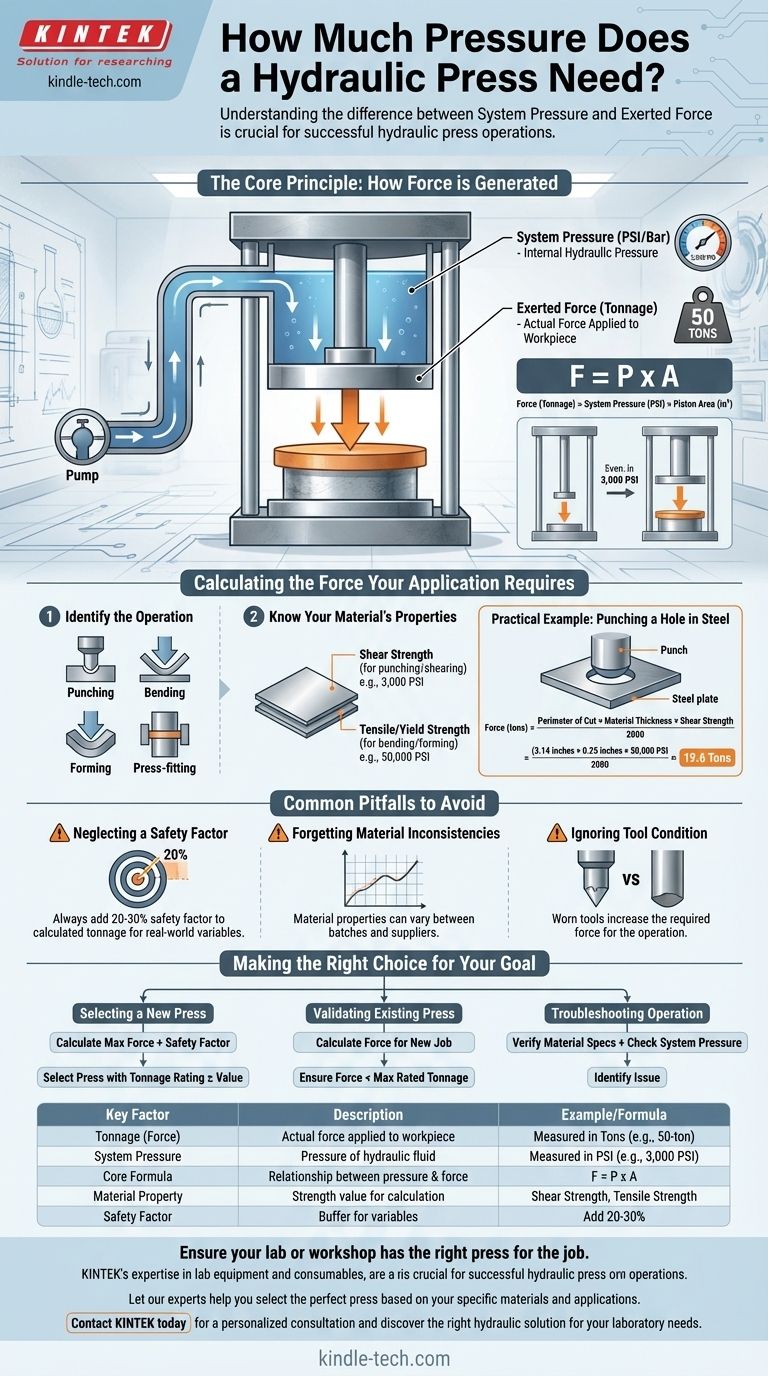

Die beiden Metriken, die Sie verstehen müssen

Um eine fundierte Entscheidung zu treffen, müssen Sie zunächst zwischen der internen Funktionsweise der Presse und der von ihr gelieferten Leistung unterscheiden. Sie hängen zusammen, sind aber nicht dasselbe.

Systemdruck (PSI/Bar)

Dies ist der Druck der Hydraulikflüssigkeit im Inneren der Kreisläufe der Maschine, der von der Pumpe erzeugt wird. Es ist eine wichtige Spezifikation der Presse selbst.

Eine Presse kann einen maximalen Systemdruck von 3.000 PSI haben, aber diese Zahl ist bedeutungslos, ohne die Größe des Zylinders zu kennen, auf den sie wirkt.

Ausgeübte Kraft (Tonage)

Dies ist die tatsächliche Kraft, die die Presse auf das Werkstück ausübt. Es ist die Metrik, die für Ihre Anwendung zählt – die geleistete „Arbeit“.

Die Tonage ist die branchenübliche Messgröße für die Leistungsfähigkeit einer Presse. Eine 50-Tonnen-Presse ist eine, die eine Kraft von 100.000 Pfund ausüben kann.

Das Grundprinzip: Wie Kraft erzeugt wird

Die Beziehung zwischen Systemdruck und ausgeübter Kraft wird durch ein fundamentales physikalisches Prinzip bestimmt. Dieses zu verstehen, ist der Schlüssel zum Verständnis jedes hydraulischen Systems.

Die Grundformel: F = P x A

Die Formel lautet Kraft = Druck × Fläche.

- Kraft (F): Die Tonage, die die Presse auf Ihr Teil ausübt.

- Druck (P): Der Systemdruck der Hydraulikflüssigkeit (PSI).

- Fläche (A): Die Oberfläche des Kolbens im Hauptzylinder (in Quadratzoll).

Dies erklärt, warum zwei Pressen mit demselben 3.000 PSI Systemdruck völlig unterschiedliche Tonage-Bewertungen haben können. Eine Presse mit einem größeren Zylinderkolben hat mehr Fläche und multipliziert diesen Druck daher in eine größere Kraft um.

Berechnung der Kraft, die Ihre Anwendung erfordert

Um zu bestimmen, welche Presse Sie benötigen, müssen Sie zunächst die Kraft berechnen, die Ihr spezifischer Auftrag erfordert. Dies hängt vollständig davon ab, was Sie zu erreichen versuchen.

Schritt 1: Den Vorgang identifizieren

Die Art der Arbeit bestimmt die Berechnung. Die gängigsten Vorgänge sind Stanzen, Biegen, Formen und Einpressen. Jeder erfordert die Überwindung einer anderen Materialeigenschaft.

Schritt 2: Die Eigenschaften Ihres Materials kennen

Ohne die Festigkeit Ihres Materials zu kennen, können Sie die erforderliche Kraft nicht berechnen. Beim Stanzen und Scheren ist der kritische Wert die Schubfestigkeit (Shear Strength). Beim Biegen und Formen sind es die Zugfestigkeit oder Streckgrenze (Yield Strength).

Diese Werte finden Sie im technischen Datenblatt des Materials und werden typischerweise in Pfund pro Quadratzoll (PSI) angegeben.

Ein praktisches Beispiel: Stanzen eines Lochs in Stahl

Das Stanzen oder Scheren ist einer der häufigsten Anwendungsfälle für Pressen. Die Formel zur Schätzung der erforderlichen Kraft ist unkompliziert.

Kraft (in Tonnen) = (Umfang des Schnitts × Materialdicke × Schubfestigkeit) / 2000

- Umfang des Schnitts: Die Länge der zu scherenden Linie. Bei einem Loch mit 1 Zoll Durchmesser ist dies der Umfang (π × 1" ≈ 3,14 Zoll).

- Materialdicke: Die Dicke des Materials in Zoll.

- Schubfestigkeit: Die Schubfestigkeit des Materials in PSI. Ein gängiger Wert für Baustahl liegt bei etwa 50.000 PSI.

- / 2000: Dies rechnet das Endergebnis von Pfund in US-Tonnen um.

Zum Beispiel würde das Stanzen eines 1-Zoll-Durchmesser-Lochs in 0,25 Zoll dickem Baustahl ungefähr 20 Tonnen Kraft erfordern (3,14" × 0,25" × 50.000 PSI / 2000 lbs/to ≈ 19,6 Tonnen).

Häufige Fallstricke, die es zu vermeiden gilt

Eine Entscheidung auf der Grundlage unvollständiger Informationen ist ein häufiger und kostspieliger Fehler. Berücksichtigen Sie immer diese Faktoren.

Den Sicherheitsfaktor vernachlässigen

Berechnungen liefern ein theoretisches Minimum. Reale Materialeigenschaften können variieren, und Werkzeuge können stumpf werden.

Fügen Sie Ihrer berechneten Tonage immer einen Sicherheitsfaktor von mindestens 20-30% hinzu. Für einen 20-Tonnen-Job sollten Sie eine Presse mit mindestens 25 Tonnen Nennleistung verwenden.

Inkonsistenzen des Materials vergessen

Die Schub- oder Zugfestigkeit eines Materials ist nicht vollkommen einheitlich. Verschiedene Chargen oder Lieferanten können leichte Abweichungen aufweisen, die die erforderliche Kraft beeinflussen. Ihr Sicherheitsfaktor hilft, dies zu berücksichtigen.

Den Zustand des Werkzeugs ignorieren

Ein scharfer Stempel erfordert deutlich weniger Kraft als ein stumpfer. Wenn Ihr Werkzeug verschleißt, steigt die Kraft, die zur Durchführung des Vorgangs erforderlich ist. Wenn Ihre Presse zu knapp an der Mindestleistung ausgelegt ist, kommt es zu Ausfällen, wenn die Werkzeuge verschleißen.

Die richtige Wahl für Ihr Ziel treffen

Ihr Ansatz hängt davon ab, ob Sie neue Geräte anschaffen oder einen bestehenden Prozess validieren.

- Wenn Ihr Hauptaugenmerk auf der Auswahl einer neuen Presse liegt: Berechnen Sie die Kraft, die für Ihre anspruchsvollste Anwendung erforderlich ist, addieren Sie einen robusten Sicherheitsfaktor und wählen Sie dann eine Presse mit einer Tonage-Bewertung, die diesen Wert erfüllt oder übertrifft.

- Wenn Ihr Hauptaugenmerk auf der Validierung einer Presse für einen neuen Auftrag liegt: Berechnen Sie die für das neue Material und den neuen Vorgang erforderliche Kraft und stellen Sie sicher, dass diese deutlich unter der maximalen Nennleistung Ihrer vorhandenen Maschine liegt.

- Wenn Ihr Hauptaugenmerk auf der Fehlerbehebung eines fehlerhaften Vorgangs liegt: Überprüfen Sie zunächst, ob das verwendete Material mit den von Ihnen geplanten Spezifikationen übereinstimmt. Überprüfen Sie zweitens, ob Ihr Hydrauliksystem den angegebenen Druck erreicht, um ein Wartungsproblem auszuschließen.

Ein präzises Verständnis Ihres Materials und der operationellen Kräfte ist der einzige Weg, um einen zuverlässigen und effektiven Prozess zu gewährleisten.

Zusammenfassungstabelle:

| Wichtiger Faktor | Beschreibung | Beispiel/Formel |

|---|---|---|

| Tonage (Kraft) | Die tatsächlich auf das Werkstück ausgeübte Kraft. Die kritische Metrik. | Gemessen in Tonnen (z. B. 50-Tonnen-Presse). |

| Systemdruck | Druck der Hydraulikflüssigkeit im Inneren der Presse. | Gemessen in PSI (z. B. 3.000 PSI). |

| Grundformel | Beziehung zwischen Druck und Kraft. | Kraft (Tonnen) = Druck (PSI) × Kolbenfläche (in²) / 2000 |

| Materialeigenschaft | Der für die Berechnung verwendete Festigkeitswert. | Schubfestigkeit (zum Stanzen), Zugfestigkeit (zum Formen). |

| Sicherheitsfaktor | Puffer für reale Variablen. | Fügen Sie der berechneten Tonage 20-30% hinzu. |

Stellen Sie sicher, dass Ihr Labor oder Ihre Werkstatt über die richtige Presse für die jeweilige Aufgabe verfügt. Die genaue Berechnung der Tonage ist entscheidend für erfolgreiche Stanz-, Biege- und Formvorgänge. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Labor- und F&E-Anforderungen mit präzisen hydraulischen Pressen und fachkundiger Unterstützung.

Lassen Sie sich von unseren Experten bei der Auswahl der perfekten Presse basierend auf Ihren spezifischen Materialien und Anwendungen helfen. Wir können Sie durch die Berechnungen führen, um zuverlässige, effiziente und sichere Ergebnisse zu gewährleisten.

Kontaktieren Sie KINTEK noch heute für eine persönliche Beratung und entdecken Sie die richtige hydraulische Lösung für Ihre Laboranforderungen.

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

Andere fragen auch

- Was ist der Vorteil von KBr? Unübertroffene IR-Transparenz für präzise Spektroskopie

- Werden hydraulische Pressen mit Wasser betrieben? Entdecken Sie die entscheidende Rolle von Hydrauliköl.

- Was ist die Methode der gepressten Pulvertablette? Ein Leitfaden zur genauen FTIR-Probenvorbereitung

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Herstellung von Festelektrolyt-Pellets? Gewährleistung der Datengenauigkeit

- Warum KBr für IR verwenden? Erzielen Sie klare, ungehinderte Spektren für feste Proben