Die kurze Antwort lautet: Stahl muss langsam, gleichmäßig und hochkontrolliert auf eine bestimmte Temperatur erhitzt, dort für eine ausreichende Dauer gehalten und dann entsprechend abgekühlt werden. Dieser Prozess ist keine einzelne Handlung, sondern eine dreistufige Abfolge – Erhitzen, Halten und Abkühlen –, wobei die Parameter für jede Phase vollständig durch die Stahlsorte und die gewünschten Endprodukteigenschaften bestimmt werden. Eine überstürzte oder fehlerhafte Handhabung der Erhitzungsphase ist die häufigste Ursache für eine fehlgeschlagene Wärmebehandlung.

Das wichtigste Prinzip beim Erhitzen von Stahl ist die Kontrolle. Unkontrolliertes oder ungleichmäßiges Erhitzen führt zu thermischen Spannungen und unvollständiger metallurgischer Umwandlung, welche die Hauptursachen für Rissbildung, Verzug und inkonsistente Materialeigenschaften sind.

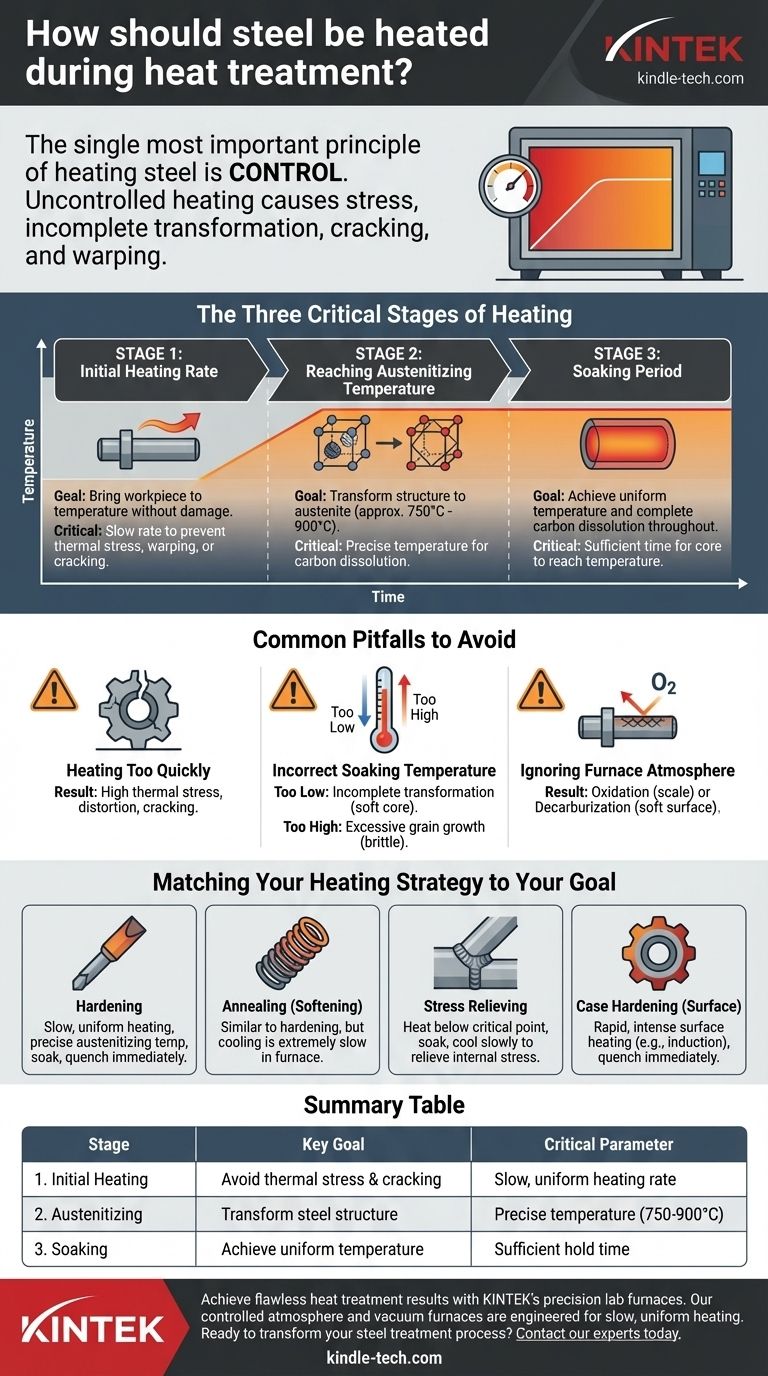

Die drei kritischen Phasen des Erhitzens

Ein erfolgreiches Erhitzen von Stahl zur Behandlung erfordert die Steuerung von drei unterschiedlichen, aufeinanderfolgenden Phasen. Jede dient einem kritischen Zweck bei der Vorbereitung der inneren Struktur des Stahls auf die endgültige Umwandlung, die während des Abkühlens stattfindet.

Phase 1: Die anfängliche Aufheizrate

Das Ziel in der Anfangsphase ist es, das Werkstück ohne Beschädigung auf die Zieltemperatur zu bringen. Das Erhitzen von Stahl führt zu dessen Ausdehnung, und wenn sich ein Teil eines Bauteils schneller erwärmt als ein anderer, erzeugt diese differentielle Ausdehnung innere Spannungen.

Bei komplexen Formen, dicken Querschnitten oder hochkohlenstoffhaltigen Stählen kann diese thermische Spannung die Festigkeit des Materials leicht überschreiten, was zu Verzug oder Rissbildung führen kann, bevor der Stahl überhaupt seine Umwandlungstemperatur erreicht. Daher muss die Aufheizrate langsam genug sein, um einen Temperaturausgleich im gesamten Bauteil zu ermöglichen.

Phase 2: Erreichen der Austenitisierungstemperatur

Zum Härten und Normalisieren muss der Stahl über seine obere kritische Temperatur erhitzt werden (typischerweise zwischen 750°C und 900°C oder 1400°F und 1650°F, je nach Legierung). Dies ist die Austenitisierungstemperatur.

An diesem Punkt wandelt sich die Kristallstruktur des Stahls von ihrem Zustand bei Raumtemperatur (Ferrit und Perlit) in eine neue, hochtemperaturfeste Struktur namens Austenit um. Diese neue Struktur hat die einzigartige Fähigkeit, Kohlenstoff in einer festen Lösung zu lösen, was die wesentliche Voraussetzung für die Härtung während des anschließenden Abschreckens ist.

Phase 3: Die Haltezeit

Das bloße Erreichen der Zieltemperatur ist nicht ausreichend. Das Werkstück muss für einen bestimmten Zeitraum, bekannt als Haltezeit, auf dieser Temperatur gehalten werden.

Der Zweck des Haltens ist zweifach. Erstens stellt es sicher, dass der gesamte Querschnitt des Teils, von der Oberfläche bis zum Kern, eine gleichmäßige Temperatur erreicht hat. Zweitens bietet es die notwendige Zeit, damit der Kohlenstoff und andere Legierungselemente vollständig und gleichmäßig in der Austenitstruktur gelöst werden. Eine unzureichende Haltezeit ist eine Hauptursache für eine harte Oberfläche, aber einen weichen, schwachen Kern.

Häufige Fehler, die es zu vermeiden gilt

Der Heizprozess ist der Ursprung der meisten Wärmebehandlungsfehler. Das Verständnis dieser häufigen Fehler ist entscheidend, um vorhersehbare, qualitativ hochwertige Ergebnisse zu erzielen.

Fehler 1: Zu schnelles Erhitzen

Dies ist der häufigste Fehler. Die unmittelbare Folge sind hohe thermische Spannungen, die zu Verzug oder Rissbildung führen. Dies ist besonders gefährlich für Werkzeugstähle und Teile mit scharfen Kanten oder drastischen Dickenänderungen.

Fehler 2: Falsche Haltetemperatur

Die Verwendung der falschen Temperatur untergräbt den gesamten Prozess.

- Unterschreiten (zu niedrig): Die Umwandlung zu Austenit ist unvollständig. Kohlenstoff wird nicht vollständig gelöst, und der Stahl erreicht nach dem Abschrecken nicht seine maximale potenzielle Härte.

- Überschreiten (zu hoch): Dies führt dazu, dass die kristallinen Körner innerhalb des Austenits übermäßig wachsen. Große Körner führen zu einem spröden und schwachen Endprodukt, selbst wenn es hart ist.

Fehler 3: Ignorieren der Ofenatmosphäre

Die Umgebung, in der der Stahl erhitzt wird, ist von immenser Bedeutung. Das Erhitzen in Gegenwart von Sauerstoff (wie in einem Standard-Luftofen) kann zwei Hauptprobleme verursachen.

- Oxidation (Zunder): Eine Schicht aus Eisenoxid oder Zunder bildet sich auf der Oberfläche. Dies verändert die Endabmessungen des Teils und kann den Abschreckprozess beeinträchtigen.

- Entkohlung: Sauerstoff kann mit Kohlenstoff reagieren und diesen von der Stahloberfläche entfernen. Eine entkohlte Oberfläche härtet nicht richtig aus, was zu einer weichen „Haut“ auf dem fertigen Teil führt. Die Verwendung eines Vakuumofens oder die Einführung einer Schutzatmosphäre kann dies verhindern.

Anpassung Ihrer Heizstrategie an Ihr Ziel

Das richtige Heizprotokoll hängt vollständig davon ab, was Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf dem Härten liegt: Langsam und gleichmäßig auf die präzise Austenitisierungstemperatur für Ihre spezifische Legierung erhitzen, lange genug halten, damit der Kern die Temperatur erreicht, und dann sofort mit dem Abschrecken fortfahren.

- Wenn Ihr Hauptaugenmerk auf dem Glühen (Weichmachen) liegt: Der Heizprozess ähnelt dem Härten, aber die anschließende Abkühlung muss extrem langsam erfolgen, oft indem das Teil mit dem Ofen selbst abkühlen gelassen wird.

- Wenn Ihr Hauptaugenmerk auf dem Spannungsarmglühen liegt: Auf eine Temperatur deutlich unterhalb des kritischen Umwandlungspunkts erhitzen, für Gleichmäßigkeit halten und dann langsam abkühlen. Ziel ist es, innere Spannungen abzubauen, ohne die Kernhärte zu verändern.

- Wenn Ihr Hauptaugenmerk auf dem Einsatzhärten (Oberflächenhärten) liegt: Methoden wie Induktions- oder Flammenheizung verwenden, die intensive Hitze sehr schnell und nur auf die Oberfläche anwenden, den Kern unberührt lassen, bevor abgeschreckt wird.

Letztendlich ist die Beherrschung der kontrollierten Wärmeanwendung die Grundlage für eine vorhersehbare und erfolgreiche Wärmebehandlung von Stahl.

Zusammenfassungstabelle:

| Phase | Hauptziel | Kritischer Parameter |

|---|---|---|

| 1. Anfängliches Erhitzen | Vermeidung von thermischen Spannungen & Rissbildung | Langsame, gleichmäßige Aufheizrate |

| 2. Austenitisierung | Umwandlung der Stahlstruktur | Präzise Temperatur (750-900°C) |

| 3. Halten | Erreichen einer gleichmäßigen Temperatur & Kohlenstofflösung | Ausreichende Haltezeit bei Temperatur |

Erzielen Sie makellose Wärmebehandlungsergebnisse mit den Präzisionslaboröfen von KINTEK.

Unsere Öfen mit kontrollierter Atmosphäre und Vakuumöfen sind so konstruiert, dass sie die langsame, gleichmäßige Erwärmung gewährleisten, die zur Vermeidung von Verzug, Rissbildung und Entkohlung unerlässlich ist. Ob Ihr Ziel Härten, Glühen oder Spannungsarmglühen ist, KINTEK-Geräte liefern die Präzision und Zuverlässigkeit, die Ihr Labor benötigt.

Bereit, Ihren Stahlbehandlungsprozess zu transformieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihre spezifische Legierung und Anwendung zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1400℃ Muffelofen für Labor

Andere fragen auch

- Was ist der Unterschied zwischen einem Tiegel und einem Ofen? Verstehen Sie die Wärmequelle im Vergleich zum Aufnahmegefäß

- Bei welcher Temperatur sollte ein Ofen betrieben werden? Von Wohnkomfort bis hin zu industriellen Prozessen

- Wie wird der Aschegehalt in einem Muffelofen bestimmt? Beherrschen Sie die Methode der gravimetrischen Analyse

- Welche Vorsichtsmaßnahmen gibt es für Hitze im Labor? Wesentliche Sicherheitsregeln zur Vermeidung von Verbrennungen und Bränden

- Was sind die Sicherheitsvorkehrungen für Hitzeexperimente? Wesentliche Schritte zur Vermeidung von Verbrennungen und Unfällen im Labor