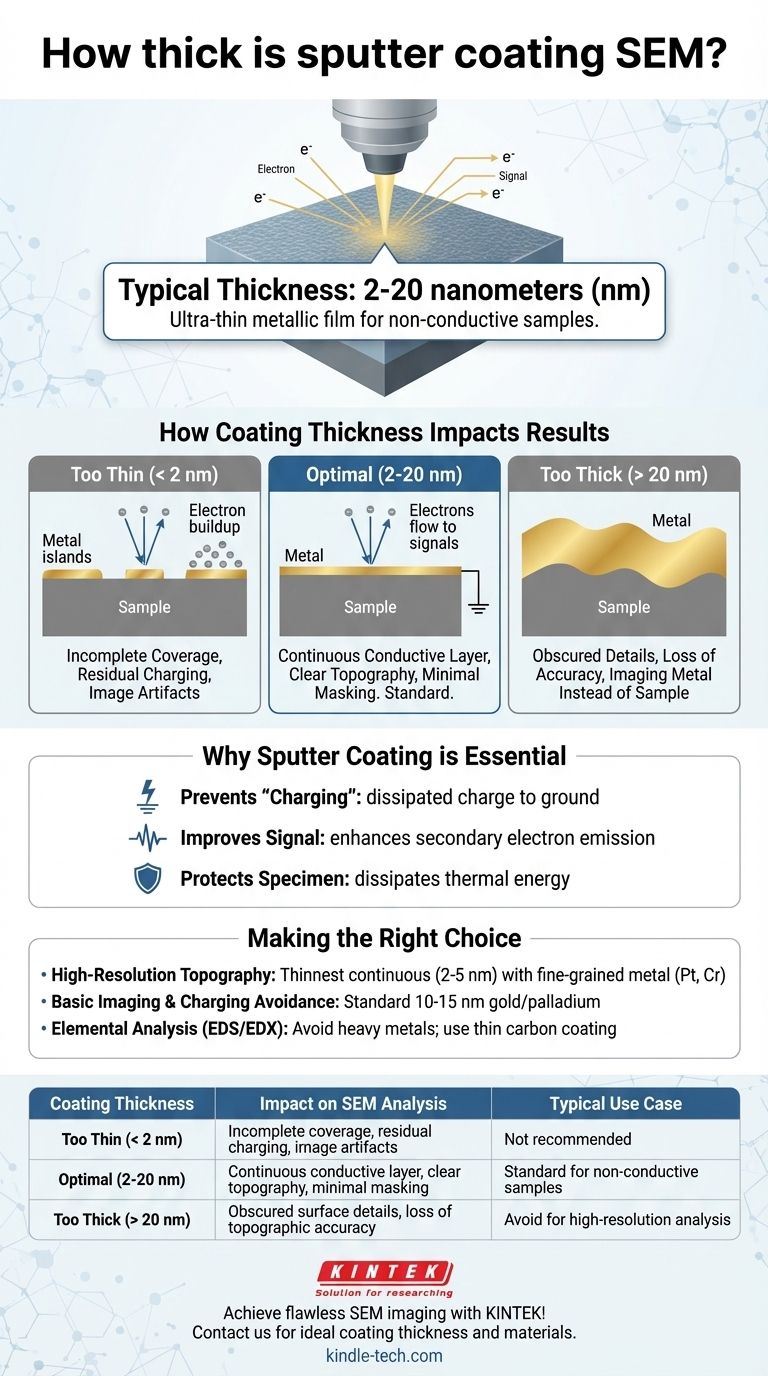

In der Rasterelektronenmikroskopie (REM) liegt die typische Dicke einer Sputterbeschichtung zwischen 2 und 20 Nanometern (nm). Diese ultradünne Metallschicht wird auf nichtleitende oder schlecht leitende Proben aufgetragen, um elektrische Aufladung zu verhindern und die Bildqualität zu verbessern, wodurch eine stabile und klare Ansicht der Probenoberfläche unter dem Elektronenstrahl gewährleistet wird.

Das Kernprinzip der Sputterbeschichtung besteht darin, die dünnstmögliche leitfähige Schicht aufzutragen, die Ladung effektiv ableitet, ohne die wahre Oberflächentopographie der Probe zu verdecken. Das Ziel ist Intervention, nicht Veränderung.

Warum eine Sputterbeschichtung für nichtleitende Proben unerlässlich ist

Die Sputterbeschichtung löst ein fundamentales physikalisches Problem, das auftritt, wenn ein Elektronenstrahl mit einem Isoliermaterial interagiert. Ohne sie ist es oft unmöglich, ein klares, stabiles Bild zu erhalten.

Das Problem der „Aufladung“ (Charging)

Wenn der hochenergetische Elektronenstrahl eines REM auf eine nichtleitende Probe trifft, haben die Elektronen keinen Weg zur Erdung. Sie sammeln sich auf der Oberfläche an.

Diese Ansammlung negativer Ladung, bekannt als Probenaufladung, lenkt den einfallenden Elektronenstrahl ab und verzerrt das emittierte Signal, was zu hellen Flecken, Streifen und einem Verlust von Bilddetails führt.

Verbesserung des Signals für bessere Bilder

Eine sputterbeschichtete Metallschicht bietet einen effektiven leitfähigen Pfad, der es überschüssiger Ladung ermöglicht, zur geerdeten REM-Probe abzufließen.

Darüber hinaus sind Schwermetalle wie Gold und Platin hervorragende Emitter von Sekundärelektronen – dem primären Signal, das zur Erstellung topografischer Bilder in einem REM verwendet wird. Diese Beschichtung verbessert das Signal-Rausch-Verhältnis und erzeugt schärfere und detailliertere Bilder.

Schutz der Probe

Der Elektronenstrahl überträgt eine erhebliche Energiemenge auf einen sehr kleinen Bereich, was zu thermischen Schäden an empfindlichen biologischen oder polymeren Proben führen kann.

Die leitfähige Metallbeschichtung hilft, diese thermische Energie vom Auftreffpunkt abzuleiten und schützt so die feine Struktur der Probe davor, durch den Strahl verändert oder zerstört zu werden.

Wie die Beschichtungsdicke Ihre Ergebnisse beeinflusst

Der Bereich von 2–20 nm ist nicht willkürlich. Die spezifische Dicke ist ein kritischer Parameter, der die Qualität und Genauigkeit Ihrer Analyse direkt beeinflusst.

Das Problem der „zu dünnen“ Beschichtung

Eine zu dünne Beschichtung (typischerweise unter 2 nm) bildet möglicherweise keine kontinuierliche, gleichmäßige Schicht. Stattdessen kann sie aus getrennten „Inseln“ von Metall bestehen.

Diese unvollständige Abdeckung bietet keinen konsistenten Weg zur Erdung, was zu Restaufladung und Bildartefakten führt und den Zweck des Beschichtungsprozesses zunichtemacht.

Das Problem der „zu dicken“ Beschichtung

Wenn die Beschichtungsdicke zunimmt, beginnt sie, die ursprünglichen Oberflächenmerkmale der Probe zu verdecken. Eine zu dicke Schicht maskiert feine Details wie Poren, Korngrenzen oder Nanopartikel.

Zu diesem Zeitpunkt bilden Sie nicht mehr die Probe selbst ab, sondern eine Metallform davon. Dies verringert die Genauigkeit der topografischen Analyse erheblich.

Das Finden des optimalen Gleichgewichts

Die ideale Beschichtung ist die dünnstmögliche Schicht, die vollständig kontinuierlich und leitfähig bleibt. Dieses Gleichgewicht gewährleistet die Ladungsableitung und minimiert gleichzeitig die Maskierung der wahren Probenoberfläche, weshalb der Bereich von 2–20 nm der Industriestandard ist.

Die Kompromisse der Sputterbeschichtung verstehen

Obwohl sie unerlässlich ist, ist die Sputterbeschichtung eine interventionistische Technik. Die Anerkennung ihrer Nachteile ist entscheidend für die genaue Dateninterpretation.

Verdeckte Oberflächenmerkmale

Jede Beschichtung, egal wie dünn, fügt eine Schicht über die wahre Oberfläche hinzu. Für hochauflösende Abbildungen von nanoskaligen Merkmalen kann selbst eine wenige Nanometer dicke Goldschicht die wahrgenommene Topographie verändern.

Verlust von Kompositionsdaten

Die Sputterbeschichtung beeinträchtigt grundsätzlich die Elementaranalyse, wie z. B. die energiedispersive Röntgenspektroskopie (EDS/EDX).

Das Beschichtungsmaterial (z. B. Gold, Platin) erzeugt ein starkes Signal im EDS-Spektrum, das sich mit den Signalen der Elemente in der eigentlichen Probe überlagern und diese verdecken kann. Dies wird oft als Verlust des Ordnungszahlkontrasts bezeichnet.

Die Notwendigkeit sorgfältiger Kalibrierung

Das Erreichen einer bestimmten Dicke ist kein automatischer Prozess. Es erfordert eine sorgfältige Kalibrierung und Optimierung von Parametern wie Beschichtungszeit, elektrischem Strom und Kammerdruck für jedes spezifische Material und jeden ProbenTyp.

Die richtige Wahl für Ihre Analyse treffen

Ihr analytisches Ziel sollte Ihre Beschichtungsstrategie bestimmen. Der ideale Ansatz gleicht die Notwendigkeit der Leitfähigkeit mit der Notwendigkeit der Datengetreue ab.

- Wenn Ihr Hauptaugenmerk auf hochauflösender Oberflächentopografie liegt: Streben Sie eine möglichst dünne, kontinuierliche Beschichtung an (z. B. 2–5 nm) unter Verwendung eines feinkörnigen Metalls wie Platin oder Chrom, um Artefakte zu minimieren.

- Wenn Ihr Hauptaugenmerk auf der grundlegenden Bildgebung und der Vermeidung von Aufladung liegt: Eine Standard-Gold- oder Gold/Palladium-Beschichtung von 10–15 nm ist eine zuverlässige und kostengünstige Wahl, die für eine Vielzahl von Proben gut funktioniert.

- Wenn Ihr Hauptaugenmerk auf der Elementaranalyse (EDS/EDX) liegt: Vermeiden Sie eine Sputterbeschichtung mit Schwermetallen vollständig. Verwenden Sie stattdessen einen Sputtercoater, um eine dünne Schicht aus Kohlenstoff aufzutragen, die die elementaren Signale weitaus weniger stört.

Letztendlich geht es bei einer erfolgreichen REM-Präparation darum, die minimal notwendige Intervention anzuwenden, um die benötigten Daten zu erfassen.

Zusammenfassungstabelle:

| Beschichtungsdicke | Auswirkung auf die REM-Analyse | Typischer Anwendungsfall |

|---|---|---|

| Zu dünn (< 2 nm) | Unvollständige Abdeckung, Restaufladung, Bildartefakte | Nicht empfohlen; verhindert Aufladung nicht |

| Optimal (2–20 nm) | Kontinuierliche leitfähige Schicht, klare Topografie, minimale Merkmalsmaskierung | Standard für nichtleitende Proben (z. B. 10–15 nm Gold für allgemeine Bildgebung) |

| Zu dick (> 20 nm) | Verdeckte Oberflächenmerkmale, Verlust der topografischen Genauigkeit | Vermeiden bei hochauflösender Analyse; Gefahr, die Metallschicht anstelle der Probe abzubilden |

Erzielen Sie makellose REM-Bilder mit präziser Sputterbeschichtung von KINTEK!

Haben Sie Probleme mit Aufladungsartefakten oder unklaren Ergebnissen? Unser Expertenteam hilft Ihnen bei der Auswahl der idealen Beschichtungsdicke und des Materials (wie Gold, Platin oder Kohlenstoff), das auf Ihre Probe und Ihre Analyseziele zugeschnitten ist. Wir sind spezialisiert auf Laborgeräte und Verbrauchsmaterialien, um alle Ihre Laboranforderungen zu erfüllen.

Kontaktieren Sie uns noch heute für eine Beratung und bringen Sie Ihre REM-Probenvorbereitung auf die nächste Stufe!

Visuelle Anleitung

Ähnliche Produkte

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- CVD-Diamant für Wärmemanagementanwendungen

Andere fragen auch

- Wofür wird das Sputtern (Sputter-Beschichtung) verwendet? Erzielen Sie überlegene Dünnschichten für Elektronik, Optik und Werkzeuge

- Wie wird die Vernehmungszeit berechnet? Die Beherrschung der Uhr für strategische rechtliche Vorteile

- Was ist ein Magnetronsputter-System? Präzise Dünnschichtabscheidung für fortschrittliche Materialien

- Was sind die zwei Methoden, die zur Verhinderung der Korrosion eines Metalls eingesetzt werden können? Barriere- vs. Opferanodenschutz erklärt

- Wofür werden Sputtersysteme verwendet? Ein Leitfaden zur fortschrittlichen Dünnschichtabscheidung