Die Dicke einer Pelletpressenmatrize ist keine einzelne, feste Zahl. Vielmehr ist sie eine entscheidende technische Variable, die sich nach dem verarbeiteten Rohmaterial, der gewünschten Endpelletqualität und der spezifischen Konstruktion der Pelletpresse selbst richtet. Die „Gesamtdicke“ sorgt für die strukturelle Festigkeit, die erforderlich ist, um dem immensen Druck während des Betriebs standzuhalten.

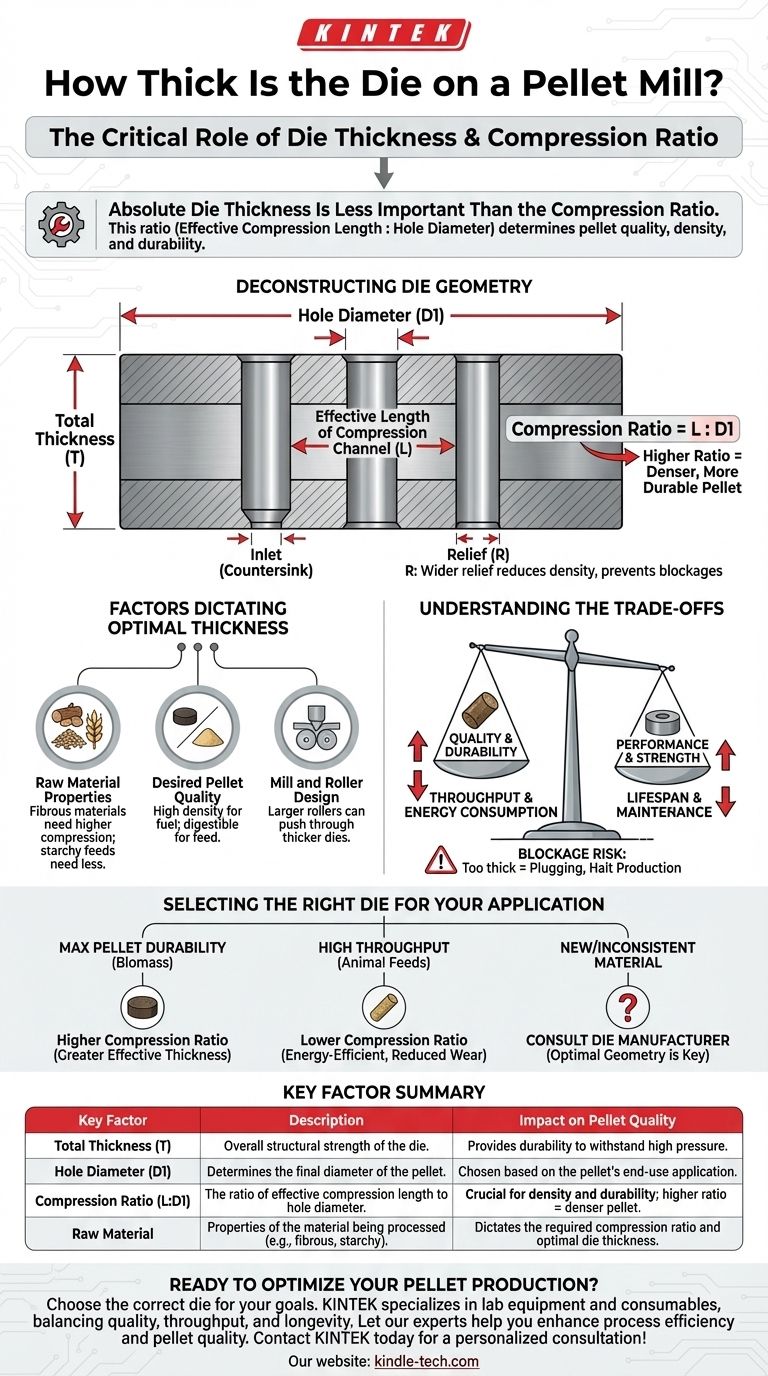

Die entscheidende Erkenntnis ist, dass die absolute Matrizendicke weniger wichtig ist als ihr Verhältnis zum Lochdurchmesser der Matrize. Dieses Verhältnis, bekannt als Kompressionsverhältnis, bestimmt maßgeblich die Qualität, Dichte und Haltbarkeit der fertigen Pellets.

Die Geometrie der Matrize entschlüsselt

Um die Matrizendicke zu verstehen, muss man sie als einen Teil eines Systems kritischer Abmessungen betrachten. Jedes Merkmal erfüllt einen bestimmten Zweck bei der Umwandlung von losem Material in ein dichtes, gleichmäßiges Pellet.

Gesamtdicke (T)

Dies ist die Gesamtmessung der Matrize von einer Fläche zur anderen. Ihre Hauptfunktion besteht darin, die notwendige strukturelle Masse und Festigkeit bereitzustellen, um zu verhindern, dass die Matrize unter den extremen Drücken des Pelletierungsprozesses bricht oder sich verformt.

Lochdurchmesser (D1)

Diese Abmessung bestimmt direkt den endgültigen Durchmesser des Pellets. Sie ist der Ausgangspunkt für alle anderen Matrizenberechnungen und wird je nach Endanwendung ausgewählt, von kleinen Futtermitteln für Wassertiere bis hin zu größeren Biomassebrennstoffpellets.

Das Kompressionsverhältnis

Dies ist der kritischste Faktor für die Pelletqualität. Es ist das Verhältnis der effektiven Länge des Kompressionskanals zum Lochdurchmesser (D1). Ein höheres Verhältnis bedeutet, dass das Material länger komprimiert wird, was zu einem dichteren und haltbareren Pellet führt. Die Dicke der Matrize ist die Hauptkomponente dieser effektiven Länge.

Einlauftiefe und Auslass (R)

Der Einlass ist eine Senkung auf der Eingangsseite des Lochs, die hilft, das Rohmaterial in den Kompressionskanal zu führen. Der Auslass (R) ist eine leichte Erweiterung des Lochs auf der Austrittsseite. Ein kleinerer Auslass erhöht die Pelletdichte, während ein größerer Auslass das Austreten des Pellets erleichtert und so das Risiko von Verstopfungen verringert, aber potenziell die Kompaktheit verringert.

Faktoren, die die optimale Matrizendicke bestimmen

Die ideale Matrizendicke ist eine sorgfältig ausbalancierte Berechnung, die auf mehreren miteinander verbundenen Faktoren beruht. Eine Matrize, die für ein Material perfekt ist, wird für ein anderes ineffizient oder unwirksam sein.

Eigenschaften des Rohmaterials

Verschiedene Materialien weisen einzigartige Kompressionseigenschaften auf. Faserige Materialien wie Weichholz erfordern möglicherweise eine Matrize mit einem höheren Kompressionsverhältnis (und damit einer größeren effektiven Dicke), um ein haltbares Pellet zu erzeugen. Im Gegensatz dazu benötigen stärkehaltige Futtermittelkörner möglicherweise weniger Kompression.

Gewünschte Pelletqualität

Das Endziel für das Pellet bestimmt das Matrizendesign. Wenn die Priorität auf der Herstellung extrem harter, hochdichter Brennstoffbriketts liegt, ist eine Matrize mit einem sehr hohen Kompressionsverhältnis erforderlich. Für weichere Futtermittel, die verdaulich sein müssen, ist ein niedrigeres Verhältnis vorzuziehen.

Design der Presse und der Walzen

Die Leistung der Pelletpresse und die Größe ihrer Walzen beeinflussen die Wahl der Matrize. Wie in den Referenzen erwähnt, haben Walzen mit größerem Durchmesser eine größere „Greifkraft“ und können Material effektiver durch dickere Matrizen drücken, was eine höhere Kompression und potenziell einen höheren Durchsatz ermöglicht.

Die Abwägungen verstehen

Die Auswahl der Matrizendicke ist eine Übung im Ausgleich konkurrierender Prioritäten. Die Optimierung für den einen Faktor bedeutet oft Kompromisse bei einem anderen.

Qualität vs. Durchsatz

Die Erhöhung der Matrizendicke zur Erzielung eines höheren Kompressionsverhältnisses verbessert im Allgemeinen die Pelletdichte und Haltbarkeit. Es erhöht jedoch auch den Widerstand, was die Produktionsrate (Durchsatz) verlangsamen und den Energieverbrauch pro Tonne erheblich steigern kann.

Leistung vs. Lebensdauer

Obwohl eine dicke Matrize strukturell stark ist, erzeugt das Pressen von Material durch einen hochkomprimierten Kanal immense Reibung und Beanspruchung. Dies beschleunigt den Verschleiß sowohl der Matrize als auch der Presswalzen, was potenziell die Wartungskosten und Ausfallzeiten erhöht.

Die Gefahr von Verstopfungen

Die Verwendung einer für ein bestimmtes Material zu dicken Matrize ist eine Hauptursache für Verstopfungen. Wenn der von den Walzen erzeugte Druck nicht ausreicht, um das komprimierte Material zu extrudieren, verstopfen die Matrizenlöcher, was die Produktion zum Erliegen bringt.

Die richtige Matrize für Ihre Anwendung auswählen

Die Wahl der korrekten Matrizenspezifikation ist entscheidend für einen effizienten und kostengünstigen Betrieb. Die Entscheidung sollte immer auf Ihren spezifischen betrieblichen Zielen basieren.

- Wenn Ihr Hauptaugenmerk auf maximaler Pellethaltbarkeit und -dichte liegt (z. B. Biomassebrennstoff): Sie benötigen eine Matrize mit einem höheren Kompressionsverhältnis, was einer größeren effektiven Dicke im Verhältnis zu ihrem Lochdurchmesser entspricht.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz bei leicht komprimierbaren Materialien liegt (z. B. bestimmte Tierfuttermittel): Eine Matrize mit einem niedrigeren Kompressionsverhältnis ist energieeffizienter und produktiver und reduziert den Verschleiß Ihrer Geräte.

- Wenn Sie ein neues oder inkonsistentes Rohmaterial verarbeiten: Es ist wichtig, sich direkt an den Matrizenhersteller zu wenden, um die optimale Geometrie zu bestimmen, da eine generische Standarddicke wahrscheinlich ineffizient sein wird.

Letztendlich ist die korrekte Matrizendicke eine präzise technische Spezifikation, die die endgültige Pelletqualität mit Ihrer gesamten Betriebseffizienz in Einklang bringt.

Zusammenfassungstabelle:

| Schlüsselfaktor | Beschreibung | Auswirkung auf die Pelletqualität |

|---|---|---|

| Gesamtdicke (T) | Gesamte strukturelle Festigkeit der Matrize. | Bietet Haltbarkeit, um hohem Druck standzuhalten. |

| Lochdurchmesser (D1) | Bestimmt den endgültigen Durchmesser des Pellets. | Wird basierend auf der Endanwendung des Pellets ausgewählt. |

| Kompressionsverhältnis (L:D1) | Das Verhältnis von effektiver Kompressionslänge zu Lochdurchmesser. | Entscheidend für Dichte und Haltbarkeit; höheres Verhältnis = dichteres Pellet. |

| Rohmaterial | Eigenschaften des verarbeiteten Materials (z. B. faserig, stärkehaltig). | Bestimmt das erforderliche Kompressionsverhältnis und die optimale Matrizendicke. |

Bereit, Ihre Pelletproduktion zu optimieren?

Die Wahl der richtigen Matrizendicke und des richtigen Kompressionsverhältnisses ist entscheidend, um Ihre spezifischen Ziele zu erreichen, sei es maximale Pellet-Haltbarkeit für Biomassebrennstoff oder hoher Durchsatz für Tierfutter. Die falsche Matrize kann zu schlechter Qualität, geringer Effizienz und kostspieligen Verstopfungen führen.

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient die präzisen Bedürfnisse von Laboren und F&E-Einrichtungen. Unsere Expertise stellt sicher, dass Sie die richtigen Spezifikationen für Ihre Pelletpressenmatrize erhalten, wobei Qualität, Durchsatz und Langlebigkeit der Geräte in Einklang gebracht werden.

Lassen Sie sich von unseren Experten helfen, Ihre Prozesseffizienz und Pelletqualität zu verbessern. Kontaktieren Sie KINTELK noch heute für eine persönliche Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Laborhandbuch Hydraulische Pelletpresse für Laboranwendungen

- Laborhydraulikpresse Labor-Pelletpresse für Knopfzellenbatterien

- Laborhandbuch Hydraulische Pelletpresse für den Laboreinsatz

- Laborhydraulische Pelletpresse für XRF KBR FTIR Laboranwendungen

- Labor-Kugelmühle mit Mahlbehälter und Kugeln aus Metalllegierung

Andere fragen auch

- Was ist die Funktion einer Labor-Hydraulikpresse bei der Herstellung von Beta-Al2O3-Festkörperelektrolyt-Pellets?

- Welche Rolle spielt eine Labor-Hydraulikpresse bei der Analyse von Seltenerdelementen (SEE)? Ermöglichen Sie hochpräzise XRF- und LIBS-Analysen

- Wie erleichtern Labor-Hydraulikpressen die Pelletierung von Biomasse? Optimierung der Biokraftstoffdichte und Verhinderung von Verschlackung

- Welche Bedeutung hat die Anwendung eines Drucks von 200 MPa mit einer Labor-Hydraulik-Tablettenpresse für Verbundkeramiken?

- Wie wird eine Labor-Hydraulikpresse bei der Probenvorbereitung von Gummibaumholz für FTIR verwendet? Beherrschen Sie die präzise KBr-Verpressung