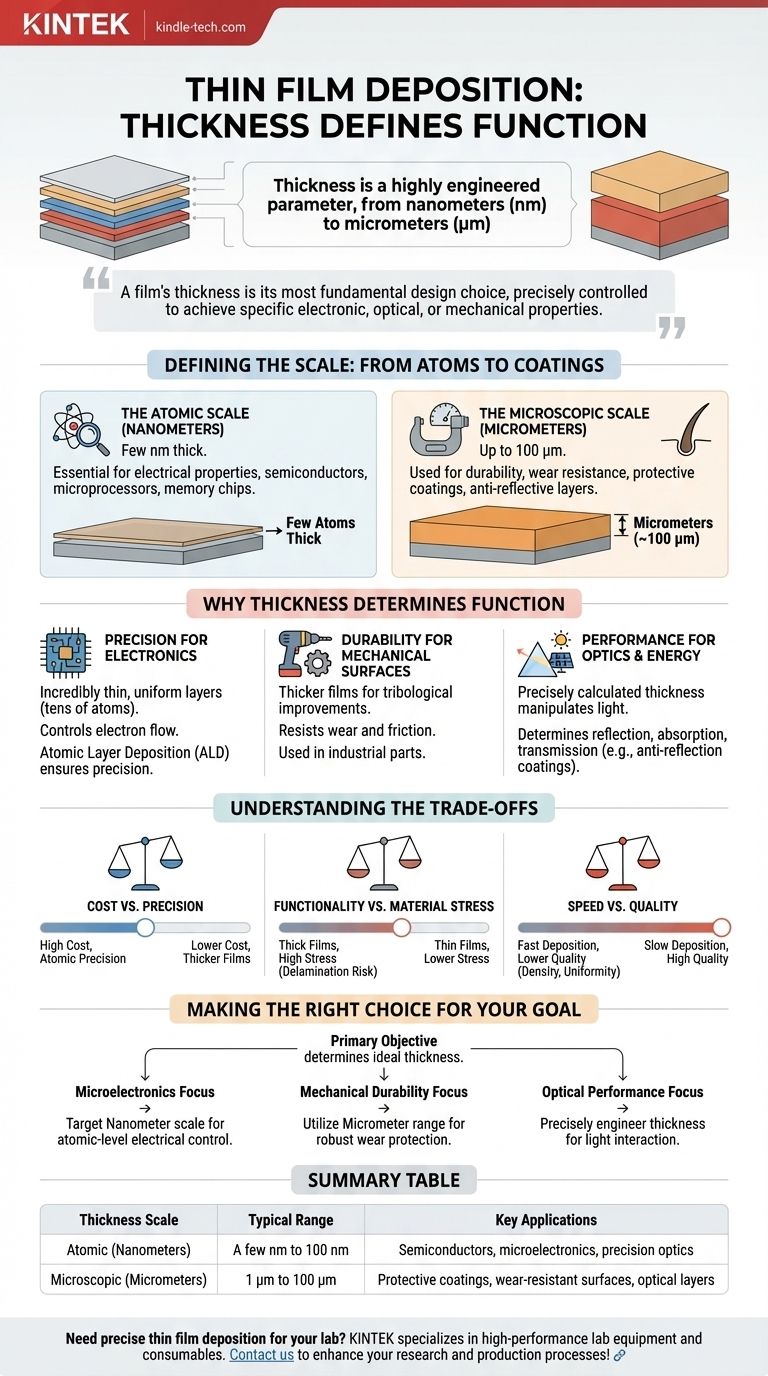

Bei der Dünnschichtabscheidung ist die Dicke kein einzelner Wert, sondern ein hochspezifischer, konstruierter Parameter. Eine Dünnschicht kann nur wenige Atome dick sein – wenige Nanometer (nm) – bis hin zu 100 Mikrometern (µm), abhängig von ihrer beabsichtigten Funktion.

Die entscheidende Erkenntnis ist, dass die Dicke einer Schicht die grundlegendste Designentscheidung darstellt. Diese Dimension wird präzise gesteuert, um spezifische elektronische, optische oder mechanische Eigenschaften zu erzielen und ein einfaches Basismaterial in eine Hochleistungskomponente zu verwandeln.

Die Skala definieren: Von Atomen bis zu Beschichtungen

Der Begriff „Dünnschicht“ umfasst eine immense Bandbreite an Skalen. Das Verständnis dieser Spanne ist der Schlüssel zum Erfassen, warum diese Technologie so vielseitig und fundamental für die moderne Ingenieurwissenschaft ist.

Die atomare Skala (Nanometer)

Am unteren Ende werden Schichten in Nanometern gemessen. Ein Nanometer ist ein Milliardstel Meter.

Diese ultradünnen Schichten können nur wenige Atome dick sein. Dieses Präzisionsniveau ist unerlässlich bei Anwendungen, bei denen die elektrischen Eigenschaften von größter Bedeutung sind und der Platz minimal ist.

Dies ist die Welt der Halbleiter, wo Schichten verwendet werden, um die grundlegenden Komponenten von Mikroprozessoren und Speicherchips aufzubauen.

Die mikroskopische Skala (Mikrometer)

Am oberen Ende können Schichten Dicken von etwa 100 Mikrometern erreichen. Ein Mikrometer ist ein Millionstel Meter oder etwa die Dicke eines menschlichen Haares.

Diese dickeren Beschichtungen werden oft verwendet, wenn das Hauptziel Haltbarkeit, Verschleißfestigkeit oder die Erzeugung spezifischer optischer Effekte ist, die mehr Material erfordern.

Anwendungen umfassen Schutzbeschichtungen auf Schneidwerkzeugen, Antireflexionsschichten auf Linsen oder ästhetische Oberflächen auf Konsumgütern.

Warum die Dicke die Funktion bestimmt

Die Dicke einer abgeschiedenen Schicht ist keine willkürliche Zahl; sie ist die primäre Variable, die Ingenieure manipulieren, um eine gewünschte Materialeigenschaft freizusetzen. Die Abscheidungsmethode, wie Sputtern oder Atomlagenabscheidung, wird gezielt ausgewählt, um die erforderliche Dicke und Präzision zu erreichen.

Präzision für die Elektronik

Bei Geräten wie Transistoren und Dioden müssen Schichten unglaublich dünn und gleichmäßig sein. Der Elektronenfluss wird über Schichten gesteuert, die oft nur wenige zehn Atome dick sind.

Jede Abweichung in der Dicke kann zum Ausfall der Komponente führen. Deshalb sind Prozesse wie die Atomlagenabscheidung (ALD), die Schichten eine atomare Schicht nach der anderen aufbaut, für die moderne Elektronik von entscheidender Bedeutung.

Haltbarkeit für mechanische Oberflächen

Für Anwendungen, die tribologische Verbesserungen erfordern – das heißt, eine bessere Beständigkeit gegen Verschleiß und Reibung – sind dickere Schichten notwendig.

Eine Beschichtung auf einem industriellen Bohrer oder einem Automobilmotorteil benötigt genügend Substanz, um mechanischer Abnutzung standzuhalten und das darunterliegende Material zu schützen. Diese Schichten liegen typischerweise im Mikrometerbereich.

Leistung für Optik und Energie

Bei optischen Geräten und Solarzellen wird die Schichtdicke präzise berechnet, um Licht zu manipulieren. Die Dicke bestimmt, welche Wellenlängen des Lichts reflektiert, absorbiert oder durchgelassen werden.

Beispielsweise wird die Dicke einer Antireflexionsbeschichtung auf einer Brille sorgfältig abgestimmt, um bestimmte Lichtwellen auszulöschen und so Blendung zu reduzieren.

Die Abwägungen verstehen

Die Wahl der Schichtdicke beinhaltet das Abwägen konkurrierender Faktoren. Es gibt keine einzelne „beste“ Dicke, sondern nur die richtige Dicke für ein spezifisches ingenieurtechnisches Problem.

Kosten vs. Präzision

Das Erreichen einer Präzision auf atomarer Ebene oder das Abscheiden sehr dicker Schichten kann zeitaufwendig und daher teurer sein. Der Abscheidungsprozess ist oft ein signifikanter Faktor für die Endkosten einer Komponente.

Funktionalität vs. Materialspannung

Wenn eine Schicht dicker wird, können sich innere Spannungen aufbauen. Wenn diese Spannungen nicht richtig kontrolliert werden, kann dies dazu führen, dass die Schicht reißt oder sich vom Substratmaterial ablöst, ein als Delamination bekannter Fehler.

Geschwindigkeit vs. Qualität

Schnellere Abscheidungsmethoden können schneller dickere Schichten erzeugen, opfern aber oft die Gleichmäßigkeit und Dichte, die Kennzeichen langsamerer, präziserer Techniken sind. Die Wahl der Methode ist ein kritischer Kompromiss zwischen Herstellungsgeschwindigkeit und Endleistung.

Die richtige Wahl für Ihr Ziel treffen

Die ideale Schichtdicke wird vollständig durch Ihr primäres Ziel bestimmt.

- Wenn Ihr Hauptaugenmerk auf Mikroelektronik liegt: Zielen Sie auf den Nanometerbereich ab, um elektrische Eigenschaften mit atomarer Präzision zu steuern.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Nutzen Sie dickere Schichten im Mikrometerbereich, um robusten Schutz vor Verschleiß und Korrosion zu bieten.

- Wenn Ihr Hauptaugenmerk auf optischer Leistung liegt: Die Dicke muss präzise konstruiert werden, oft in Nanometern, um mit spezifischen Lichtwellenlängen zu interagieren.

Letztendlich steuern Sie durch die Kontrolle der Dicke eines Materials dessen Funktion in der modernen Welt.

Zusammenfassungstabelle:

| Dicken-Skala | Typischer Bereich | Schlüsselanwendungen |

|---|---|---|

| Atomar (Nanometer) | Einige nm bis 100 nm | Halbleiter, Mikroelektronik, Präzisionsoptik |

| Mikroskopisch (Mikrometer) | 1 µm bis 100 µm | Schutzbeschichtungen, verschleißfeste Oberflächen, optische Schichten |

Benötigen Sie eine präzise Dünnschichtabscheidung für Ihr Labor? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für Dünnschichtanwendungen. Ob Sie Elektronik der nächsten Generation oder langlebige Beschichtungen entwickeln, unsere Lösungen gewährleisten die exakte Dickenkontrolle, die Sie benötigen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Produktionsprozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- CVD-Diamantkuppeln für industrielle und wissenschaftliche Anwendungen

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist das Endprodukt der schnellen Pyrolyse? Bio-Öl-Ertrag für erneuerbaren Kraftstoff maximieren

- Was sind die verschiedenen Arten der Pyrolyse zur Energiegewinnung aus Abfall? Ein Leitfaden zur Produktion von Pflanzenkohle (Bio-Char), Bio-Öl und Synthesegas (Syngas)

- Wie lautet die Bezeichnung für den Industrieofen? Ein Leitfaden zur Klassifizierung von Heizeinrichtungen

- Was sind die industriellen Anwendungen der Filtration? Der unverzichtbare Leitfaden zu Trennverfahren

- Warum erhöht Erhitzen die Temperatur? Das molekulare Tanzspiel des Energietransfers verstehen

- Warum ist die Verwendung eines industriellen Trockenschranks für die Schlammpyrolyse notwendig? Gewährleistung von Datenintegrität und Effizienz

- Warum ist eine Hochtemperaturregeneration in einem Laborofen für Na-Ce-SBA-15-Katalysatoren erforderlich? Mehr erfahren.

- Was ist ein Plasmaofen? Nutzen Sie Ultrahochtemperaturen für die extreme Materialverarbeitung