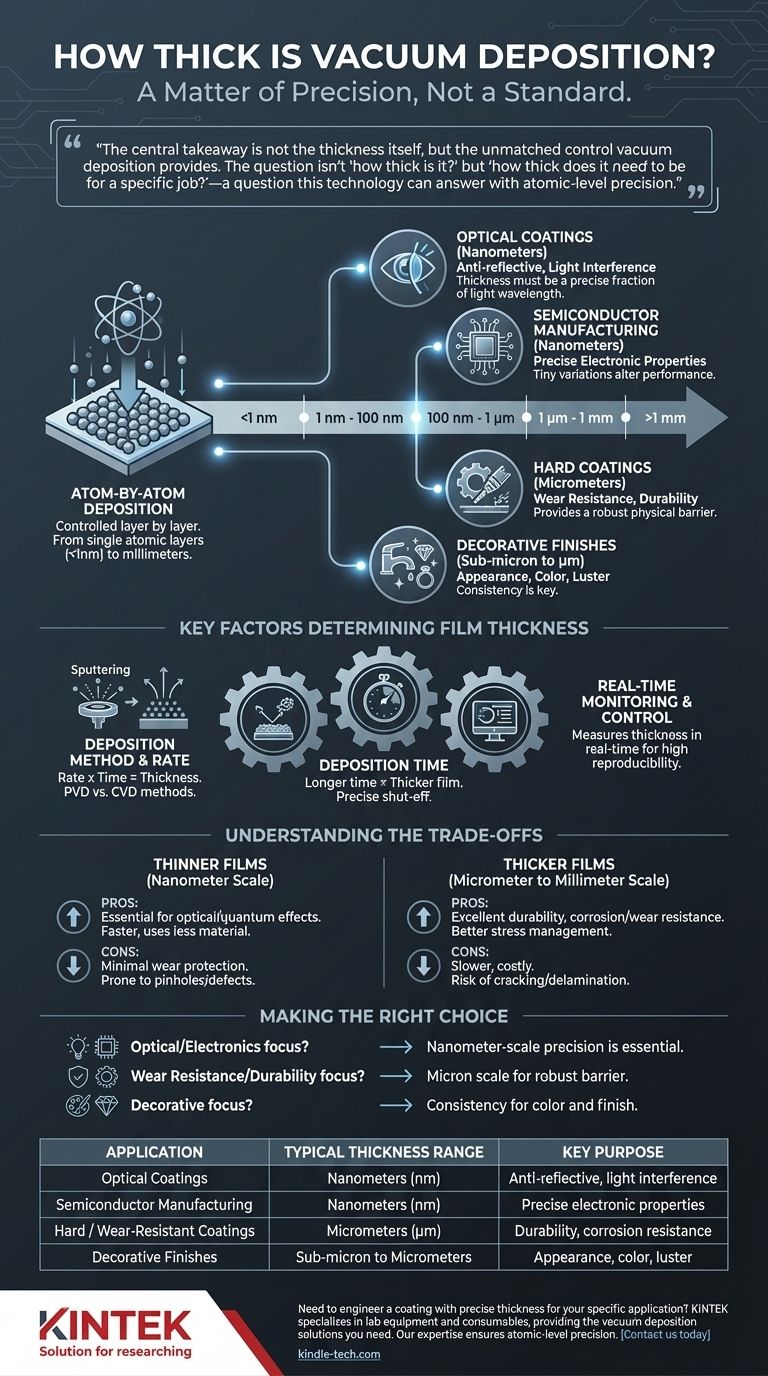

Im Grunde genommen ist die Dicke einer vakuumabgeschiedenen Schicht kein fester Wert, sondern ein präzise gesteuerter Parameter, der von einer einzigen Atomschicht – weniger als einem Nanometer – bis zu mehreren Millimetern reichen kann. Die spezifische Dicke hängt vollständig von der beabsichtigten Funktion der Beschichtung ab, sei es für eine optische Linse, ein langlebiges Werkzeug oder einen Halbleiterchip. Dieser Prozess wird durch seine Präzision definiert, nicht durch eine Standarddicke.

Die zentrale Erkenntnis ist nicht die Dicke selbst, sondern die unübertroffene Kontrolle, die die Vakuumabscheidung bietet. Die Frage lautet nicht: „Wie dick ist es?“, sondern „Wie dick muss es für eine bestimmte Aufgabe sein?“ – eine Frage, die diese Technologie mit atomarer Präzision beantworten kann.

Warum die Dicke ein Bereich und keine einzelne Zahl ist

Vakuumabscheidungsverfahren basieren im Wesentlichen auf dem Aufbau einer Materialschicht für Schicht. Dieser Bottom-up-Ansatz verleiht der Technologie ihre unglaubliche Vielseitigkeit und Präzision.

Das Prinzip der Atom-für-Atom-Abscheidung

Wie der Name schon sagt, funktioniert die Vakuumabscheidung, indem Material Atom für Atom oder Molekül für Molekül auf eine Oberfläche abgeschieden wird. Dies geschieht in einer Hochvakuumkammer, die Luft und andere Partikel entfernt, die den Prozess stören könnten.

Da Sie den Fluss einzelner Atome steuern, können Sie den Prozess nach jeder beliebigen Zeit stoppen. Dies ermöglicht die Herstellung von Filmen mit Dicken, die bis auf das Ångström (ein Zehntel Nanometer) oder eine einzelne Atomschicht genau kontrolliert werden.

Die Rolle der Anwendung

Die endgültige Dicke wird vollständig durch den Zweck der Beschichtung bestimmt. Es gibt keine „Einheitsgröße“, da verschiedene Funktionen sehr unterschiedliche Materialdicken erfordern.

- Optische Beschichtungen: Bei Antireflexbeschichtungen für Brillengläser oder Kameralinsen sind die Dicken unglaublich präzise, oft im Nanometerbereich. Die Dicke muss ein bestimmter Bruchteil der Wellenlänge des Lichts sein, um den gewünschten Interferenz-Effekt zu erzeugen.

- Halbleiterfertigung: Bei der Herstellung von Mikrochips werden leitende oder isolierende Materialschichten mit extremer Präzision abgeschieden. Diese Filme liegen ebenfalls im Nanometerbereich, wobei selbst eine winzige Abweichung die elektronischen Eigenschaften des Geräts verändern kann.

- Harte Beschichtungen: Zum Hinzufügen von Verschleißfestigkeit zu Schneidwerkzeugen oder Motorteilen sind dickere Beschichtungen erforderlich. Diese Filme, die oft mittels physikalischer Gasphasenabscheidung (PVD) aufgebracht werden, werden typischerweise in Mikrometern (Mikron) gemessen, um eine dauerhafte Barriere zu bilden.

- Dekorative Oberflächen: Beschichtungen auf Wasserhähnen oder Schmuck sind auf Aussehen und gewisse Haltbarkeit ausgelegt. Die Dicke ist hier weniger kritisch als bei optischen Anwendungen, wird aber dennoch gesteuert, um die richtige Farbe und den richtigen Glanz zu erzielen, oft im Submikronbereich.

Wichtige Faktoren, die die Schichtdicke bestimmen

Die endgültige Dicke einer vakuumabgeschiedenen Schicht ist ein direktes Ergebnis mehrerer kontrollierter Prozessvariablen. Ingenieure nutzen diese Stellschrauben, um die exakte erforderliche Spezifikation zu erreichen.

Abscheidungsmethode und -rate

Die beiden Hauptfamilien der Vakuumabscheidung sind die Physikalische Gasphasenabscheidung (PVD) und die Chemische Gasphasenabscheidung (CVD). Verschiedene Techniken innerhalb dieser Familien (wie Sputtern oder Verdampfen) weisen charakteristische Abscheidungsraten auf.

Diese Rate – wie viel Material pro Zeiteinheit auf der Oberfläche landet – ist eine kritische Variable. Für einen stabilen Prozess ist die Enddicke einfach eine Funktion der Abscheidungsrate multipliziert mit der Abscheidungszeit.

Abscheidungszeit

Dies ist der direkteste Kontrollparameter. Bei einer bekannten, stabilen Abscheidungsrate führt eine längere Prozessdauer zu einem dickeren Film. Automatisierte Systeme können den Prozess mit einer Genauigkeit von unter einer Sekunde stoppen.

Echtzeit-Überwachung und -Steuerung

Moderne Abscheidungssysteme arbeiten nicht im Blindflug. Sie umfassen hochentwickelte Instrumente wie Abscheidungsratenmonitore, die die Schichtdicke in Echtzeit messen.

Diese Rückkopplungsschleife ermöglicht es dem System, Parameter im laufenden Betrieb anzupassen oder den Prozess genau dann zu stoppen, wenn die Zieldicke erreicht ist, was eine hohe Reproduzierbarkeit und Genauigkeit gewährleistet.

Die Abwägungen verstehen

Die Wahl der Schichtdicke erfordert ein Abwägen konkurrierender Anforderungen. Was einen Film für eine Anwendung gut macht, kann ihn für eine andere ungeeignet machen.

Dünnere Filme (Nanometer-Skala)

- Vorteile: Unerlässlich für optische und elektronische Eigenschaften, bei denen Welleninterferenz oder Quanteneffekte entscheidend sind. Sie sind zudem schneller und verbrauchen weniger Material bei der Herstellung.

- Nachteile: Bieten nur minimalen Schutz vor mechanischem Verschleiß und Abrieb. Extrem dünne Filme können auch unter Defekten wie Nadellöchern oder mangelnder kontinuierlicher Abdeckung leiden.

Dickere Filme (Mikrometer- bis Millimeter-Skala)

- Vorteile: Bieten hervorragende Haltbarkeit, Korrosionsbeständigkeit und Verschleißschutz. Eigenspannungen können bei dickeren Filmen manchmal besser kontrolliert werden.

- Nachteile: Können langsam und kostspielig in der Herstellung sein. Die inhärente Spannung in einem dicken Film kann sich aufbauen und zu Rissen oder Delamination führen. Sie sind für die meisten optischen oder hochfrequenten elektronischen Anwendungen ungeeignet.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Dicke ist diejenige, die Ihr primäres Leistungsziel erreicht, ohne unnötige Kosten oder negative Nebenwirkungen zu verursachen.

- Wenn Ihr Hauptaugenmerk auf optischer Leistung oder Elektronik liegt: Sie benötigen eine Präzision im Nanometerbereich, um Licht oder Elektrizität zu steuern, was eine Kontrolle der Dünnschicht unerlässlich macht.

- Wenn Ihr Hauptaugenmerk auf Verschleißfestigkeit und Haltbarkeit liegt: Sie arbeiten im Mikrometerbereich, wo eine robuste physische Barriere wichtiger ist als atomare Präzision.

- Wenn Ihr Hauptaugenmerk auf dekorativer Ästhetik liegt: Sie benötigen Konsistenz für Farbe und Finish, aber die genaue Dicke ist weniger kritisch als bei technischen Anwendungen.

Letztendlich ermöglicht Ihnen die Vakuumabscheidung, eine Oberfläche für eine bestimmte Funktion mit beispielloser Kontrolle zu konstruieren.

Zusammenfassungstabelle:

| Anwendung | Typischer Dickenbereich | Hauptzweck |

|---|---|---|

| Optische Beschichtungen | Nanometer (nm) | Antireflexion, Lichtinterferenz |

| Halbleiterfertigung | Nanometer (nm) | Präzise elektronische Eigenschaften |

| Harte / Verschleißfeste Beschichtungen | Mikrometer (µm) | Haltbarkeit, Korrosionsbeständigkeit |

| Dekorative Oberflächen | Sub-Mikrometer bis Mikrometer | Aussehen, Farbe, Glanz |

Müssen Sie eine Beschichtung mit präziser Dicke für Ihre spezifische Anwendung entwickeln? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet die Vakuumabscheidungslösungen, die Sie für optische, halbleitende oder langlebige Werkzeugbeschichtungen benötigen. Unsere Expertise stellt sicher, dass Sie atomare Präzision für überlegene Leistung erreichen. Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- CVD-Diamant-Schneidwerkzeugrohlinge für die Präzisionsbearbeitung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Andere fragen auch

- Was sind die Vorteile von PECVD? Erzielen Sie eine überlegene Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie unterscheiden sich PECVD und CVD? Ein Leitfaden zur Auswahl des richtigen Dünnschichtabscheidungsverfahrens

- Was sind die Komponenten einer PECVD-Anlage? Ein Leitfaden für Niedertemperatur-Dünnschichtabscheidungssysteme

- Wie erzeugt Hochfrequenzleistung (HF) Plasma? Erreichen Sie stabiles Plasma mit hoher Dichte für Ihre Anwendungen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten