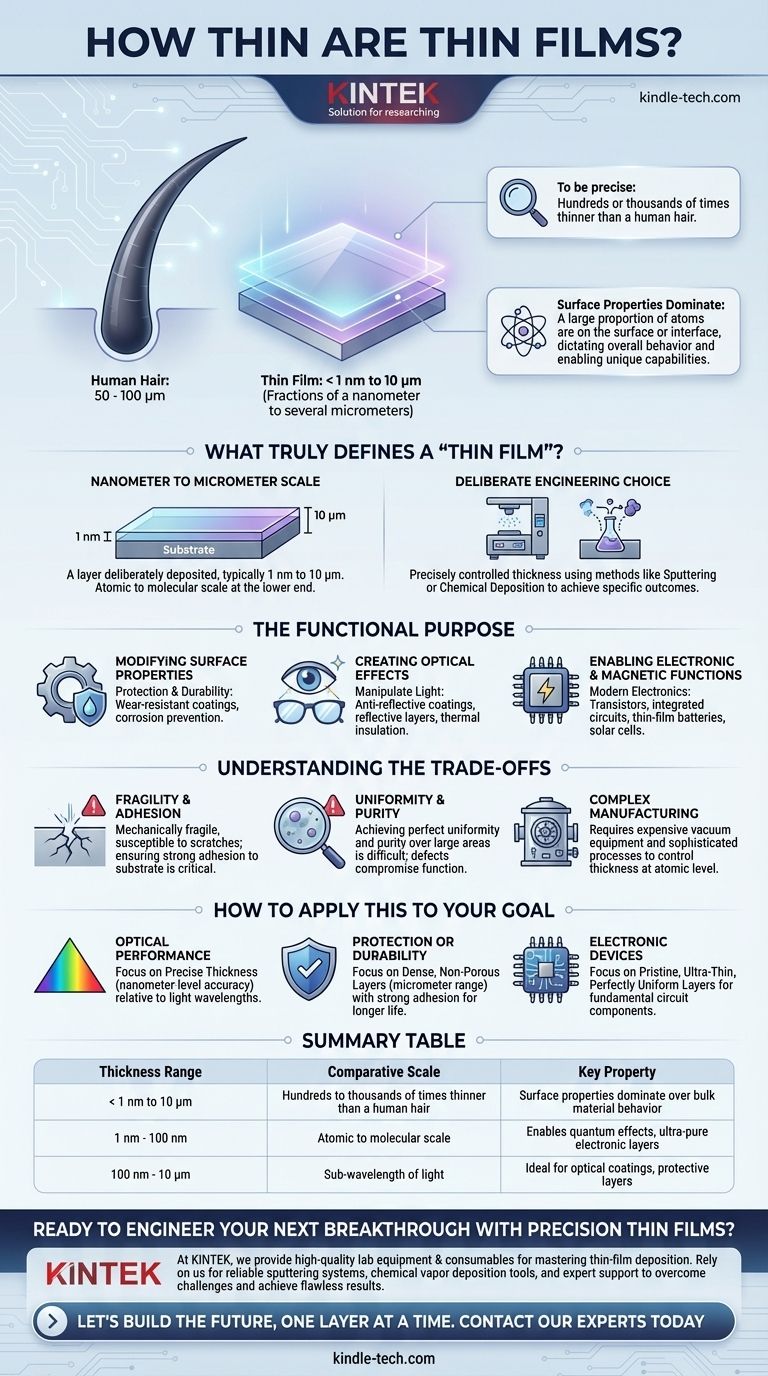

Genauer gesagt, reicht die Dicke einer Dünnschicht typischerweise von Bruchteilen eines Nanometers (einer einzelnen Atomschicht) bis zu mehreren Mikrometern. Zum Vergleich: Ein menschliches Haar ist etwa 50 bis 100 Mikrometer dick, wodurch die meisten Dünnschichten Hunderte oder sogar Tausende Male dünner sind. Dies ist nicht nur eine beschreibende Bezeichnung; es ist eine spezifische technische Skala, bei der die Materialeigenschaften eher von Oberflächeneffekten als von ihrem Volumen dominiert werden.

Die entscheidende Erkenntnis ist, dass eine "Dünnschicht" weniger durch eine einzelne Zahl definiert wird, sondern vielmehr durch die funktionale Schwelle, bei der das Material so dünn ist, dass seine Oberflächeneigenschaften sein Gesamtverhalten bestimmen und einzigartige optische, elektrische und schützende Fähigkeiten ermöglichen, die im Volumenmaterial nicht vorhanden sind.

Was definiert wirklich eine "Dünnschicht"?

Der Begriff "Dünnschicht" bezieht sich auf eine spezifische Skala des Materialingenieurwesens. Das Verständnis dieser Skala ist entscheidend, um zu begreifen, warum diese Schichten für die moderne Technologie so grundlegend sind.

Die Nanometer- bis Mikrometer-Skala

Eine Dünnschicht ist eine Materialschicht, die gezielt auf ein Substrat aufgebracht wird. Ihre Dicke ist das entscheidende Merkmal und liegt typischerweise zwischen 1 Nanometer (nm) und etwa 10 Mikrometer (µm). Am unteren Ende sprechen wir von Schichten, die nur wenige Atome dick sind.

Wenn Oberflächeneigenschaften dominieren

In einem großen, massiven Objekt sind die allermeisten Atome von anderen Atomen umgeben, und seine Eigenschaften (wie Festigkeit oder Farbe) werden durch diese innere Struktur bestimmt.

In einer Dünnschicht befindet sich ein großer Teil der Atome an einer Oberfläche oder an einer Grenzfläche. Dies ist der entscheidende Punkt: Die Physik der Oberfläche beginnt, das Gesamtverhalten des Materials zu dominieren. Dies ermöglicht die Entwicklung spezifischer Eigenschaften, die das Volumenmaterial einfach nicht besitzt.

Eine bewusste technische Entscheidung

Die Dicke einer Schicht ist nicht willkürlich. Sie wird präzise gesteuert, unter Verwendung von Methoden wie dem Sputtern oder der chemischen Abscheidung, um ein sehr spezifisches Ergebnis zu erzielen. Ob zur Manipulation von Licht, zur Stromleitung oder zur Korrosionsbeständigkeit, die genaue Dicke ist ein kritischer Designparameter.

Der funktionale Zweck von Dünnschichten

Die einzigartigen Eigenschaften, die auf dieser Skala entstehen, sind der Grund, warum Dünnschichten so weit verbreitet sind. Die Anwendungen können nach der Funktion gruppiert werden, die die Schicht erfüllen soll.

Modifizierung von Oberflächeneigenschaften

Die einfachste Anwendung ist die Veränderung der Oberfläche eines Objekts. Dies geschieht oft zum Schutz oder zur Verbesserung der Haltbarkeit. Beispiele hierfür sind harte, verschleißfeste Beschichtungen auf Werkzeugmaschinen oder dünne Metallschichten zur Korrosionsverhinderung an Bauteilen.

Erzeugung optischer Effekte

Wenn die Dicke einer Schicht der Wellenlänge des Lichts ähnelt, kann sie die Art und Weise manipulieren, wie Licht reflektiert oder durchgelassen wird. Dies ist das Prinzip hinter Antireflexbeschichtungen auf Brillen, reflektierenden Schichten auf Spiegeln und Wärmedämmung auf Architekturglas.

Ermöglichung elektronischer und magnetischer Funktionen

Moderne Elektronik basiert auf Dünnschichten. In einem Halbleiterchip werden unglaublich dünne und reine Schichten verschiedener Materialien gestapelt, um Transistoren und integrierte Schaltkreise zu erzeugen. Die Dünnheit ist entscheidend für die Steuerung des Elektronenflusses über mikroskopische Entfernungen. Dünnschichtbatterien und Solarzellen funktionieren nach ähnlichen Prinzipien.

Die Kompromisse verstehen

Obwohl leistungsfähig, ist die Dünnschichttechnologie nicht ohne Herausforderungen. Objektivität erfordert die Anerkennung der inhärenten Einschränkungen.

Zerbrechlichkeit und Haftung

Dünnschichten können naturgemäß mechanisch zerbrechlich und anfällig für Kratzer oder Beschädigungen sein. Darüber hinaus ist es eine große technische Herausforderung, sicherzustellen, dass die Schicht richtig am darunterliegenden Substrat haftet. Eine Beschichtung, die sich ablöst, ist nutzlos.

Gleichmäßigkeit und Reinheit

Eine Schicht zu erzeugen, die eine perfekt gleichmäßige Dicke aufweist und frei von Verunreinigungen über eine große Fläche ist, ist technisch schwierig. Defekte können die Funktion der Schicht beeinträchtigen, sei es ein elektrischer Kurzschluss in einem Schaltkreis oder ein optischer Makel in einer dekorativen Beschichtung.

Komplexe Fertigung

Die Abscheidungsprozesse, die zur Herstellung hochwertiger Dünnschichten erforderlich sind, sind komplex und erfordern oft teure Vakuumausrüstung. Die Steuerung der Dicke auf atomarer Ebene ist eine hochkomplexe Fertigungsaufgabe.

Wie Sie dies auf Ihr Ziel anwenden können

Die ideale Dicke und die Eigenschaften einer Dünnschicht hängen vollständig von dem Problem ab, das Sie lösen möchten.

- Wenn Ihr Hauptaugenmerk auf der optischen Leistung liegt: Die Dicke der Schicht muss präzise im Verhältnis zu den Wellenlängen des Lichts gesteuert werden, die Sie beeinflussen möchten, oft mit Nanometer-Genauigkeit.

- Wenn Ihr Hauptaugenmerk auf Schutz oder Haltbarkeit liegt: Der Schlüssel ist die Schaffung einer dichten, nicht porösen und stark haftenden Schicht, wobei eine größere Dicke (im Mikrometerbereich) oft mit einer längeren Lebensdauer korreliert.

- Wenn Ihr Hauptaugenmerk auf elektronischen Geräten liegt: Das Ziel ist der Aufbau makelloser, ultradünner und perfekt gleichmäßiger Schichten, um die grundlegenden Komponenten eines Schaltkreises zu bilden.

Letztendlich geht es bei der Dünnschichttechnologie darum, Materialeigenschaften auf einer Skala zu entwickeln, auf der die Oberfläche alles wird.

Zusammenfassungstabelle:

| Dickenbereich | Vergleichsskala | Schlüsseleigenschaft |

|---|---|---|

| < 1 nm bis 10 μm | Hunderte bis Tausende Male dünner als ein menschliches Haar | Oberflächeneigenschaften dominieren das Verhalten des Volumenmaterials |

| 1 nm - 100 nm | Atomare bis molekulare Skala | Ermöglicht Quanteneffekte, ultrareine elektronische Schichten |

| 100 nm - 10 μm | Unterwellenlänge des Lichts | Ideal für optische Beschichtungen, Schutzschichten |

Bereit, Ihren nächsten Durchbruch mit Präzisions-Dünnschichten zu erzielen?

Bei KINTEK sind wir darauf spezialisiert, Ihnen die hochwertige Laborausrüstung und Verbrauchsmaterialien zu liefern, die Sie benötigen, um die Dünnschichtabscheidung zu meistern. Ob Sie fortschrittliche optische Beschichtungen, langlebige Schutzschichten oder elektronische Geräte der nächsten Generation entwickeln, unsere Lösungen gewährleisten die präzise Dickenkontrolle, Gleichmäßigkeit und Reinheit, die für den Erfolg erforderlich sind.

Unsere Zielkunden – Forschungslabore, Halbleiterhersteller und Materialwissenschaftler – verlassen sich auf KINTEK für zuverlässige Sputteranlagen, chemische Gasphasenabscheidungsgeräte und fachkundige Unterstützung, um die Herausforderungen komplexer Fertigung zu meistern und makellose Ergebnisse zu erzielen.

Lassen Sie uns die Zukunft bauen, Schicht für Schicht. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK Ihre Dünnschichtprojekte unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Was ist der Plasma-CVD-Prozess? Erreichen Sie die Dünnschichtabscheidung bei niedrigen Temperaturen

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Warum ist PECVD umweltfreundlich? Die umweltfreundlichen Vorteile der plasmagestützten Abscheidung verstehen

- Was sind die Nachteile von PECVD? Die Abwägung bei der Niedertemperaturabscheidung verstehen

- Warum wird bei PECVD häufig HF-Leistung verwendet? Für präzise Dünnschichtabscheidung bei niedriger Temperatur