Im Kern ist die chemische Gasphasenabscheidung (CVD) ein Verfahren zur Herstellung hochreiner, leistungsstarker fester Dünnschichten aus einem Gas. Dabei werden flüchtige Vorläufergase in eine Reaktionskammer geleitet, die dann auf der Oberfläche eines erhitzten Substrats zersetzt werden und reagieren, um die gewünschte Materialbeschichtung Atom für Atom zu bilden.

Die chemische Gasphasenabscheidung ist keine einfache Beschichtungsmethode; es ist eine Präzisionsfertigungstechnik. Durch sorgfältige Kontrolle der Gaschemie, Temperatur und des Drucks können Sie direkt auf einer Oberfläche einen Festkörperfilm mit einer hochspezifischen Zusammensetzung, Struktur und Dicke aufbauen.

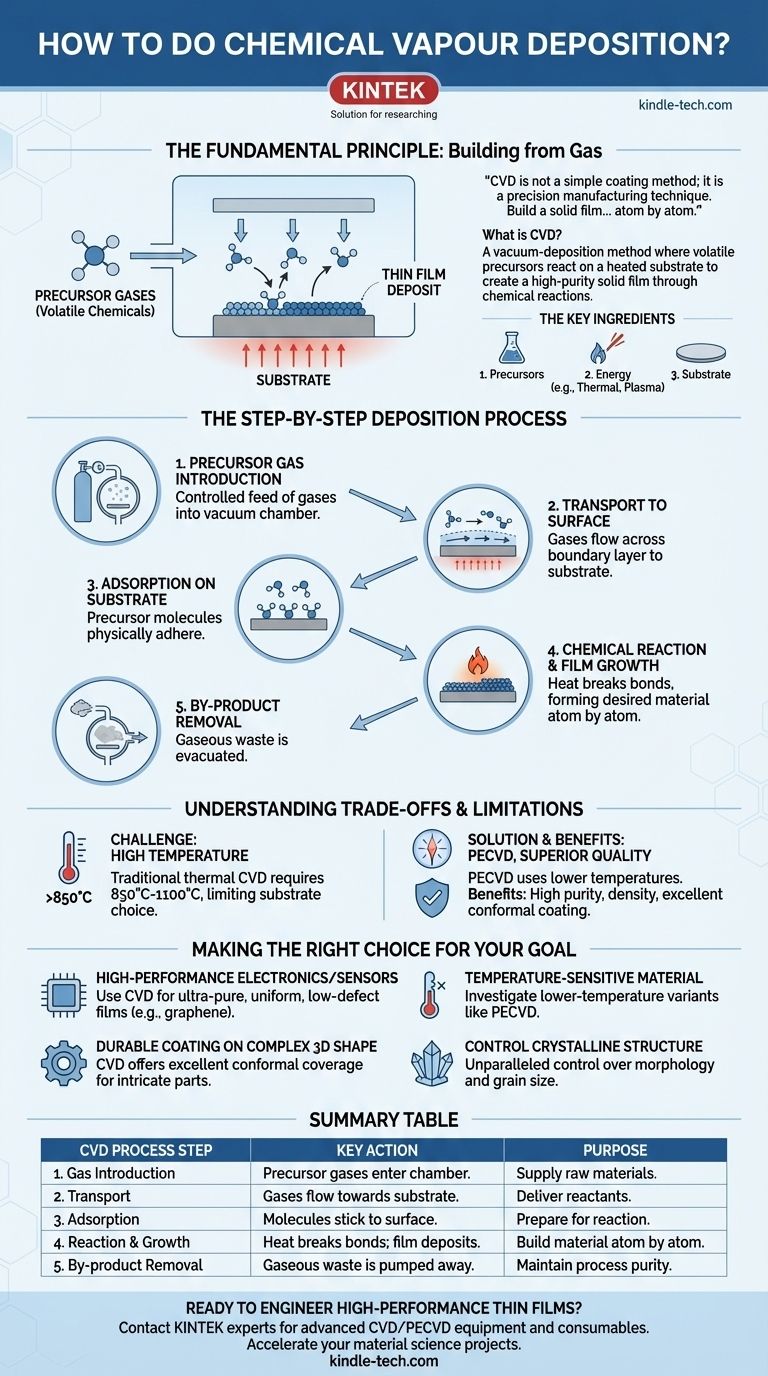

Das Grundprinzip: Aufbau aus Gas

Was ist CVD?

Die chemische Gasphasenabscheidung ist ein Vakuumabscheidungsverfahren, bei dem ein Substrat einem oder mehreren flüchtigen chemischen Vorläufern ausgesetzt wird. Diese Vorläufer reagieren oder zersetzen sich auf der Substratoberfläche, die typischerweise erhitzt wird, um die gewünschte Dünnschicht abzuscheiden.

Im Gegensatz zur physikalischen Gasphasenabscheidung (PVD), die eher einem physikalischen Versprühen von Material ähnelt, ist CVD ein chemischer Prozess. Der fertige Film ist ein neues Material, das durch chemische Reaktionen zum Zeitpunkt der Abscheidung entsteht.

Die Schlüsselkomponenten

Jeder CVD-Prozess erfordert drei Kernkomponenten:

- Vorläufer (Precursors): Flüchtige Gase oder Flüssigkeiten, die die Elemente enthalten, die abgeschieden werden sollen.

- Energie: Typischerweise hohe Hitze (thermische Energie), um die chemischen Reaktionen anzutreiben. Es können auch Laser oder Plasma verwendet werden.

- Substrat: Das Material oder der Gegenstand, auf dem der Film wächst.

Der Schritt-für-Schritt-Abscheidungsprozess

Der CVD-Prozess ist eine sorgfältig orchestrierte Abfolge von Ereignissen, die auf mikroskopischer Ebene stattfinden.

Schritt 1: Einleitung des Vorläufergases

Der Prozess beginnt damit, dass präzise kontrollierte Mengen eines oder mehrerer Vorläufergase in eine Niederdruck- oder Vakuumreaktionskammer geleitet werden.

Schritt 2: Transport zur Oberfläche

Diese Gase strömen in Richtung des erhitzten Substrats. Während sie sich der heißen Oberfläche nähern, bildet sich eine statische Gasschicht, die als Grenzschicht bekannt ist. Die reaktiven Spezies müssen diese Schicht durchdiffundieren, um das Substrat zu erreichen.

Schritt 3: Adsorption auf dem Substrat

Sobald die Vorläufergasmoleküle die Substratoberfläche erreichen, haften sie physisch an der Oberfläche. Dieser Vorgang wird als Adsorption bezeichnet.

Schritt 4: Die chemische Reaktion und das Filmwachstum

Die Hitze des Substrats liefert die notwendige Energie, um chemische Bindungen in den Vorläufermolekülen aufzubrechen. Dies löst heterogene Oberflächenreaktionen aus, wodurch sich das gewünschte feste Material abscheidet und einen wachsenden Film bildet. Die Moleküle können über die Oberfläche diffundieren, um stabile Keimbildungsstellen zu finden, bevor sie sich festsetzen.

Schritt 5: Entfernung von Nebenprodukten

Die chemischen Reaktionen erzeugen auch gasförmige Nebenprodukte, die nicht mehr benötigt werden. Diese Moleküle lösen sich von der Oberfläche (Desorption), diffundieren zurück durch die Grenzschicht und werden durch den Gasstrom des Vakuumsystems aus der Kammer entfernt.

Verständnis der Kompromisse und Einschränkungen

Kein Prozess ist perfekt. Das Verständnis der Kompromisse der CVD ist entscheidend für ihre erfolgreiche Anwendung.

Die größte Herausforderung: Hohe Temperatur

Die traditionelle thermische CVD erfordert oft sehr hohe Temperaturen, typischerweise zwischen 850 °C und 1100 °C. Diese hohe Hitze kann viele potenzielle Substratmaterialien beschädigen oder sogar schmelzen, was ihre Anwendung stark einschränkt.

Minderung der Hitze: CVD bei niedrigeren Temperaturen

Um diese Einschränkung zu überwinden, wurden Varianten entwickelt. Die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) oder lasergestützte Techniken können die notwendigen chemischen Reaktionen bei viel niedrigeren Temperaturen antreiben, wodurch der Prozess mit einer breiteren Palette von Substraten kompatibel wird.

Der Vorteil: Überlegene Filmqualität

Der Hauptvorteil dieser Komplexität ist die außergewöhnliche Filmqualität. CVD-Filme sind bekannt für ihre hohe Reinheit und Dichte.

Darüber hinaus bietet CVD aufgrund der Abscheidung aus der Gasphase eine hervorragende konforme Beschichtungsfähigkeit (oder „Ummantelung“), die komplexe, nicht ebene Oberflächen gleichmäßig beschichtet.

Die Macht der Kontrolle

Die wahre Stärke der CVD liegt in ihrer Steuerbarkeit. Durch die Anpassung von Parametern wie Gasflussraten, Temperatur und Druck können Sie die Eigenschaften des Films präzise einstellen. Dazu gehören seine chemische Zusammensetzung, Kristallstruktur, Korngröße und endgültige Dicke. Dieses Maß an Kontrolle macht CVD zu einer führenden Methode für die Herstellung fortschrittlicher Materialien wie hochwertigem Graphen für Elektronik und Sensoren.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, ob CVD der richtige Ansatz ist, gleichen Sie seine Fähigkeiten mit Ihrem Hauptziel ab.

- Wenn Ihr Hauptaugenmerk auf Hochleistungselektronik oder Sensoren liegt: CVD ist eine führende Wahl für die Herstellung der ultrareinen, gleichmäßigen und fehlerarmen Filme (wie Graphen), die für diese Anwendungen erforderlich sind.

- Wenn Sie ein temperaturempfindliches Material beschichten müssen: Die Standard-Thermische-CVD ist ungeeignet, aber Sie sollten Varianten mit niedrigerer Temperatur wie PECVD in Betracht ziehen.

- Wenn Sie eine haltbare oder funktionale Beschichtung auf einer komplexen 3D-Form benötigen: Die hervorragende konforme Abdeckung von CVD macht es zu einem starken Kandidaten für die Verbesserung von Härte, Reibung oder thermischen Eigenschaften an komplizierten Teilen.

- Wenn Sie die Kristallstruktur Ihres Films steuern müssen: CVD bietet eine unübertroffene Kontrolle über die Morphologie und Korngröße der Abscheidung und ist somit ideal für die Herstellung spezifischer Materialphasen.

Letztendlich ist die chemische Gasphasenabscheidung ein leistungsstarkes Werkzeug zur präzisen Konstruktion von Materialien auf atomarer Ebene.

Zusammenfassungstabelle:

| CVD-Prozessschritt | Schlüsselaktion | Zweck |

|---|---|---|

| 1. Gaseinführung | Vorläufergase gelangen in die Reaktionskammer. | Bereitstellung der Rohmaterialien für den Film. |

| 2. Transport | Gase strömen in Richtung des erhitzten Substrats. | Lieferung der Reaktanden an die Oberfläche. |

| 3. Adsorption | Moleküle haften an der Substratoberfläche. | Vorbereitung für die chemische Reaktion. |

| 4. Reaktion & Wachstum | Hitze bricht Bindungen; fester Film scheidet sich ab. | Aufbau des gewünschten Materials Atom für Atom. |

| 5. Entfernung von Nebenprodukten | Gasförmige Abfallprodukte werden abgesaugt. | Aufrechterhaltung der Prozessreinheit und Effizienz. |

Bereit, Hochleistungsdünnschichten präzise zu entwickeln?

KINTEK ist spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für die chemische Gasphasenabscheidung (CVD) und die plasmaunterstützte chemische Gasphasenabscheidung (PECVD) erforderlich sind. Ob Sie Elektronik der nächsten Generation, langlebige Beschichtungen für komplexe 3D-Teile oder hochreine Materialien für die Forschung entwickeln, unsere Expertise und zuverlässigen Produkte unterstützen Ihre Ziele für überlegene Filmqualität, konforme Abdeckung und präzise Kontrolle.

Kontaktieren Sie unsere Experten noch heute, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors erweitern und Ihre Materialwissenschaftsprojekte beschleunigen können.

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

Andere fragen auch

- Welche Branchen nutzen das Vakuumabscheidungsverfahren? Präzision in Elektronik, Energie und Gesundheitswesen erschließen

- Was sind die Vor- und Nachteile der Atmosphärendruck-Chemiedampfabscheidung (APCVD)?

- Wie funktioniert die Graphenbildung? Eine Schritt-für-Schritt-Analyse des CVD-Wachstums

- Was sind die Eigenschaften von dünnen Schichten? Nutzung einzigartiger Eigenschaften für fortschrittliche Anwendungen

- Was sind die Prinzipien des HF-Sputterns? Ein Leitfaden zur Abscheidung isolierender Dünnschichten

- Was ist Chemical Vapor Deposition (CVD) in der Halbleiterfertigung? Ein Leitfaden zum schichtweisen Aufbau von Mikrochips

- Was ist die spezifische Funktion des Metallfilaments bei der HF-CVD? Schlüsselrollen beim Diamantwachstum

- Was ist Sputter-Ausrüstung? Ein Leitfaden zur Präzisions-Dünnschichtabscheidung für Ihr Labor