Um die Dicke einer PVD-Beschichtung zu messen, ist die gebräuchlichste und zugänglichste Industriemethode der Mikro-Abriebtest, auch bekannt als „Kugelschlagtest“ oder „Dimple-Grinder-Test“. Diese Technik wurde speziell entwickelt, um die ultrafeinen Schichten, die durch Physikalische Gasphasenabscheidung (PVD) entstehen und typischerweise zwischen 0,5 und 5 Mikrometer liegen, genau zu messen.

Während eine direkte Messung mit einem zerstörenden Mikro-Abriebtest erreicht wird, erfordert eine echte Qualitätsbewertung das Verständnis der erwarteten Dicke basierend auf der beabsichtigten Funktion der Beschichtung – sei es für dekoratives Aussehen oder für funktionale Leistung.

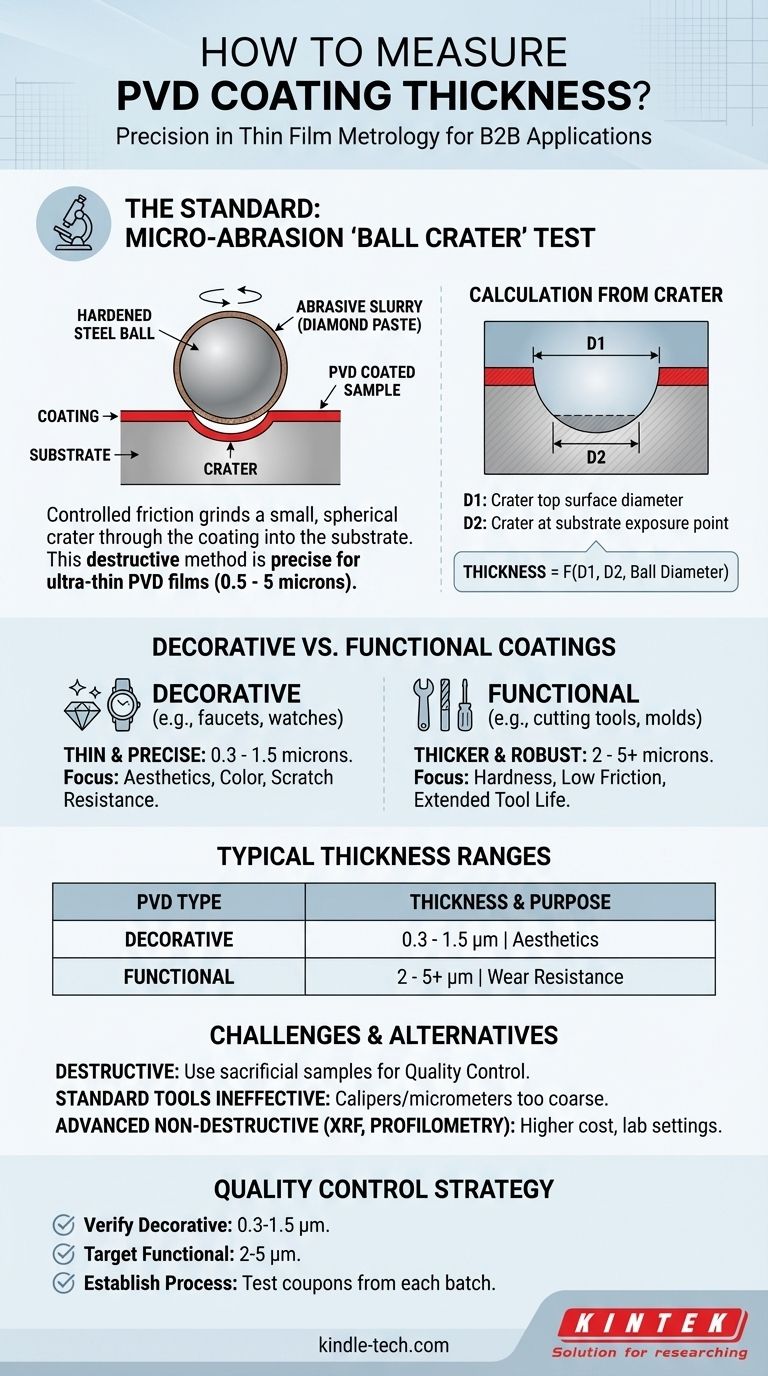

Die Standardmesstechnik: Mikro-Abrieb

Der Kugelschlagtest ist eine zerstörende Methode, was bedeutet, dass er eine dauerhafte Markierung auf der getesteten Oberfläche hinterlässt. Aus diesem Grund wird er oft an Probenstücken durchgeführt, die zusammen mit einer Produktionscharge beschichtet wurden, oder an einem unkritischen Bereich des Teils selbst.

Wie der „Kugelschlagtest“ funktioniert

Der Prozess ist unkompliziert, aber präzise. Eine gehärtete Stahlkugel mit bekanntem Durchmesser wird mit einer feinen Abrasivsuspension (typischerweise Diamantpaste) beschichtet und gegen die Oberfläche des beschichteten Teils gedreht.

Diese kontrollierte Reibung schleift einen kleinen, kugelförmigen Krater, der die PVD-Beschichtung durchdringt und in das darunterliegende Substratmaterial reicht.

Berechnung der Dicke aus dem Krater

Sobald das Schleifen abgeschlossen ist, wird der Krater unter einem Mikroskop betrachtet. Der Test basiert auf einfacher Geometrie.

Durch Messung des Kraterdurchmessers an der oberen Oberfläche und des Kraterdurchmessers an der Stelle, an der das Substrat freigelegt wird, kann die Dicke der Beschichtung mit hoher Genauigkeit berechnet werden.

Warum die PVD-Dicke wichtig ist: Dekorativ vs. Funktional

Die erforderliche Dicke einer PVD-Beschichtung wird vollständig durch ihre Anwendung bestimmt. Das Verständnis dieser Unterscheidung ist entscheidend, um zu wissen, welchen Messwert man erwarten kann. PVD-Beschichtungen sind keine Einheitslösung.

Dekorative Beschichtungen: Dünn und präzise

Für Produkte, bei denen Ästhetik das primäre Ziel ist, wie Armaturen, Uhren oder farbige Edelstahlbleche, ist die PVD-Beschichtung extrem dünn.

Diese dekorativen Schichten messen oft zwischen 0,3 und 1,5 Mikrometer. Ihr Zweck ist es, eine spezifische Farbe, eine dauerhafte Oberfläche und einen grundlegenden Widerstand gegen Kratzer und Anlaufen zu bieten, ohne signifikante Dimensionalität hinzuzufügen.

Funktionale Beschichtungen: Dicker und robuster

Für industrielle Anwendungen wie Schneidwerkzeuge, Formen und hochverschleißfeste Komponenten dient die PVD-Beschichtung einem funktionalen Zweck. Diese Beschichtungen sind für extreme Härte, geringe Reibung (Schmierfähigkeit) und thermische Stabilität ausgelegt.

Um diese Eigenschaften zu erreichen, sind funktionale Beschichtungen deutlich dicker und reichen typischerweise von 2 bis 5 Mikrometer. In einigen sehr anspruchsvollen Fällen können sie sogar noch dicker sein. Dieses zusätzliche Material ist unerlässlich, um die Lebensdauer des Werkzeugs zu verlängern.

Verständnis der Kompromisse und Herausforderungen

Die Messung von PVD-Beschichtungen erfordert spezielles Wissen und Ausrüstung, da es sich um Schichten handelt, die dünner sind als eine menschliche Blutzelle.

Der Test ist zerstörend

Der Hauptnachteil des Standard-Kugelschlagtests ist, dass er das Teil beschädigt. Sie können kein fertiges, kundenfertiges Produkt testen und es dann versenden. Dies erfordert eine Qualitätskontrollstrategie, die auf statistischer Prozesskontrolle und der Prüfung von Opfermuster basiert.

Standardwerkzeuge sind ineffektiv

Mechanische Messwerkzeuge wie Messschieber oder Mikrometer sind für diese Aufgabe völlig unbrauchbar. Die Dicke einer PVD-Schicht liegt weit unter ihrer Auflösung und kann nicht durch Kontakt gemessen werden.

Fortschrittliche zerstörungsfreie Methoden

Andere, fortschrittlichere Techniken wie Röntgenfluoreszenz (XRF) und Profilometrie können die Schichtdicke zerstörungsfrei messen. Diese Methoden erfordern jedoch teurere Geräte und werden typischerweise in Labor- oder Großserienproduktionsumgebungen eingesetzt. Für die meisten Betriebe bleibt der Kugelschlagtest der praktische Standard.

Die richtige Wahl für Ihr Ziel treffen

Ihre Messstrategie sollte direkt auf den Zweck der Beschichtung abgestimmt sein. Verwenden Sie den erwarteten Dickenbereich als Maßstab für die Qualitätskontrolle.

- Wenn Ihr Hauptaugenmerk auf einer dekorativen Oberfläche liegt: Erwarten und überprüfen Sie Messungen im Bereich von 0,3 bis 1,5 Mikrometer, um sicherzustellen, dass Farbe und Oberfläche über die gesamte Charge hinweg konsistent sind.

- Wenn Ihr Hauptaugenmerk auf einer funktionalen Werkzeugbeschichtung liegt: Ihr Ziel ist eine Dicke zwischen 2 und 5 Mikrometer, da dieser Bereich direkt mit der Leistung und der Verschleißlebensdauer des Werkzeugs korreliert.

- Wenn Sie einen Qualitätsprozess etablieren: Verwenden Sie den Mikro-Abriebtest an dafür vorgesehenen Testcoupons aus jeder PVD-Charge, um die Dicke zu validieren, ohne wertvolle Teile zu zerstören.

Durch die Kombination der richtigen Messtechnik mit einem Verständnis des Zwecks der Beschichtung können Sie die Qualität und Leistung Ihrer PVD-beschichteten Komponenten zuverlässig validieren.

Zusammenfassungstabelle:

| PVD-Beschichtungstyp | Typischer Dickenbereich | Primärer Zweck |

|---|---|---|

| Dekorativ (z.B. Uhren, Armaturen) | 0,3 - 1,5 Mikrometer | Ästhetik, Kratzfestigkeit |

| Funktional (z.B. Schneidwerkzeuge, Formen) | 2 - 5+ Mikrometer | Härte, Verschleißfestigkeit, verlängerte Werkzeuglebensdauer |

Stellen Sie sicher, dass Ihre PVD-Beschichtungen die genauen Spezifikationen erfüllen – mit den Präzisionslaborgeräten von KINTEK. Egal, ob Sie Kugelschlagtests durchführen oder fortschrittliche zerstörungsfreie Messlösungen benötigen, unsere Expertise in Laborgeräten und Verbrauchsmaterialien hilft Ihnen, die Qualitätskontrolle für dekorative und funktionale Beschichtungen aufrechtzuerhalten. Kontaktieren Sie noch heute unsere Spezialisten, um die richtigen Werkzeuge für Ihre PVD-Beschichtungsvalidierungsanforderungen zu besprechen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Prübsiebe und Siebmaschinen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Anti-Cracking-Pressform für Laboranwendungen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was sind die Schritte der Siebmethode? Ein Leitfaden zur genauen Trennung der Partikelgröße

- Wie benutzt man eine Siebmaschine? Beherrschen Sie die Partikelgrößenanalyse für die Qualitätskontrolle

- Was sind die Vorteile der Siebmethode? Erzielen Sie eine schnelle, zuverlässige Partikelgrößenanalyse

- Was sind die Vor- und Nachteile der Siebmethode? Ein Leitfaden zur zuverlässigen und kostengünstigen Partikelgrößenbestimmung

- Welchen Partikelgrößenbereich deckt die Siebanalyse ab? Beherrschen Sie den Standard von 25 Mikrometer bis 1 mm