In den meisten praktischen Anwendungen ist eine korrekt ausgeführte Aluminiumlötverbindung oft stärker und zuverlässiger als eine geschweißte. Während eine perfekte Schweißnaht theoretisch die Festigkeit des Grundmaterials erreichen kann, schwächt die intensive, lokalisierte Hitze des Schweißens oft das umgebende Aluminium und schafft einen Schwachpunkt. Das Löten verwendet geringere, gleichmäßiger verteilte Hitze, wodurch die Integrität des Grundmaterials erhalten bleibt und eine Verbindung entsteht, die stärker sein kann als das Aluminium selbst.

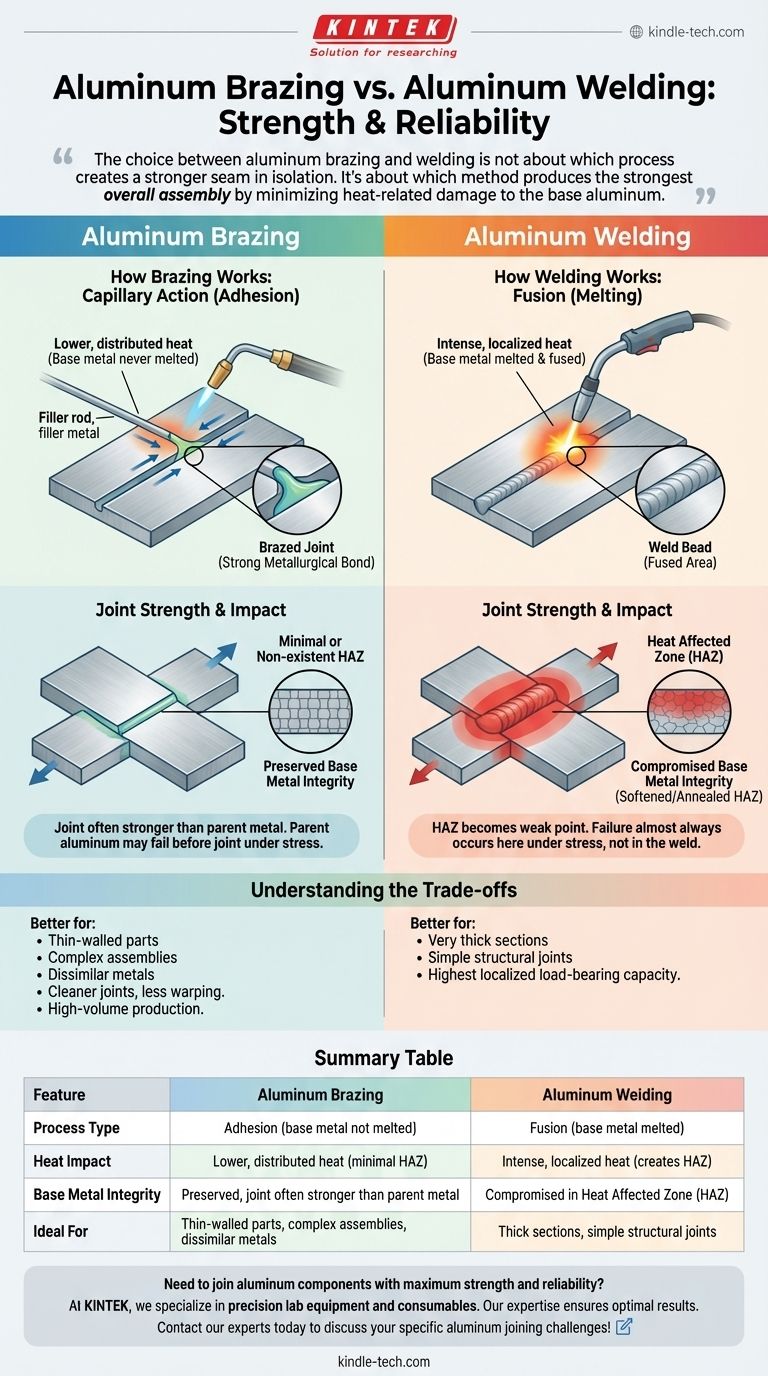

Die Wahl zwischen Aluminiumlöten und Schweißen hängt nicht davon ab, welcher Prozess eine stärkere Naht isoliert erzeugt. Es geht darum, welche Methode die stärkste Gesamtanordnung liefert, indem hitzebedingte Schäden am Grundaluminium minimiert werden.

Der grundlegende Unterschied: Fusion vs. Adhäsion

Um den Festigkeitsvergleich zu verstehen, müssen Sie zunächst verstehen, wie jeder Prozess funktioniert. Der Hauptunterschied liegt in ihrer Wechselwirkung mit dem Grundmaterial.

Wie Schweißen funktioniert: Fusion

Schweißen verbindet Metalle durch Schmelzen und Verschmelzen, oft mit einem kompatiblen Füllmaterial.

Dadurch entsteht ein einziges, durchgehendes Metallstück. Ziel ist es, eine metallurgische Verbindung zu erreichen, bei der die Schweißnaht ein integraler Bestandteil des Ausgangsmaterials wird.

Wie Löten funktioniert: Kapillarwirkung

Löten verbindet Metalle mit einem Füllmaterial, das einen niedrigeren Schmelzpunkt als das Grundmaterial hat.

Die Aluminiumgrundteile werden erhitzt, aber niemals geschmolzen. Das Füllmaterial schmilzt, wird durch Kapillarwirkung in die eng anliegende Fuge gezogen und bildet beim Abkühlen eine außergewöhnlich starke metallurgische Verbindung.

Ein direkter Vergleich der Verbindungsfestigkeit

Die Debatte über die Festigkeit betrifft nicht die Verbindung selbst, sondern wie der Prozess das umgebende Material beeinflusst. Dies ist besonders kritisch bei wärmebehandelten Aluminiumlegierungen.

Die Festigkeit einer geschweißten Verbindung

Eine lehrbuchmäßige WIG- oder MIG-Schweißnaht an Aluminium kann sehr stark sein. Der verschmolzene Bereich kann die Zugfestigkeit des Ausgangsmaterials erreichen.

Das Problem ist jedoch nicht die Schweißraupe selbst.

Der Einfluss der Wärmeeinflusszone (WEZ)

Die intensive, konzentrierte Hitze des Schweißens erzeugt eine Wärmeeinflusszone (WEZ) in dem Bereich unmittelbar um die Schweißnaht.

In dieser Zone wird die Härte des Aluminiums beeinträchtigt – es wird effektiv geglüht und weicher gemacht. Diese WEZ wird zum Schwachpunkt der Baugruppe, und dort wird es unter Belastung fast immer zu einem Versagen kommen, nicht in der Schweißnaht selbst.

Die Festigkeit einer gelöteten Verbindung

Das Löten verwendet deutlich niedrigere Temperaturen, die gleichmäßiger über die Verbindung verteilt werden.

Dieser Prozess hat einen viel geringeren Einfluss auf die Grundhärte des Aluminiums, was zu einer minimalen oder nicht vorhandenen WEZ führt. Eine gut konstruierte Lötverbindung ist so stark, dass bei zerstörenden Tests das Ausgangsaluminium neben der Verbindung oft versagt, bevor die Lötnaht bricht.

Die Kompromisse verstehen

Keiner der Prozesse ist universell "besser". Die optimale Wahl wird durch die spezifischen Anforderungen der Anwendung bestimmt.

Wann Schweißen die bessere Wahl ist

Schweißen wird oft für sehr dicke Profile oder einfache Strukturverbindungen bevorzugt, bei denen die WEZ durch Konstruktion oder Wärmebehandlung nach dem Schweißen beherrscht werden kann. Es zeichnet sich in Anwendungen aus, die die höchstmögliche Tragfähigkeit in einer lokalisierten Naht erfordern.

Wann Löten die bessere Wahl ist

Löten ist überlegen für dünnwandige Teile, bei denen Schweißen zu Durchbrennen oder Verzug führen würde. Es ist auch ideal für komplexe Baugruppen und liefert sauberere, gleichmäßigere Verbindungen mit weniger Nachbearbeitung. Seine Fähigkeit, ungleichartige Metalle zu verbinden, ist ein weiterer signifikanter Vorteil.

Anforderungen an Geschicklichkeit und Vorbereitung

Beide Prozesse erfordern ein extrem hohes Maß an Sauberkeit. Das Schweißen von Aluminium ist jedoch notorisch schwierig und erfordert ein hohes Maß an Geschicklichkeit des Bedieners, um die Hitze zu kontrollieren und Fehler zu vermeiden. Das Löten kann ein wiederholbarerer und kontrollierbarer Prozess sein, wodurch es besser für die Großserienproduktion geeignet ist.

Die richtige Wahl für Ihre Anwendung treffen

Um die richtige Methode auszuwählen, verlagern Sie Ihren Fokus von "was ist stärker" auf "was dient dem Ziel meines Projekts besser".

- Wenn Ihr Hauptaugenmerk auf roher Festigkeit bei dicken, einfachen Teilen liegt: Eine hochwertige Schweißnaht kann geeignet sein, aber Sie müssen die geschwächte Wärmeeinflusszone bei der Konstruktion berücksichtigen.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der Integrität des Grundmaterials und der Minimierung von Verzug liegt: Löten ist die überlegene Wahl, was zu einer zuverlässigeren Gesamtanordnung führt.

- Wenn Sie mit dünnen Materialien oder komplexen Geometrien arbeiten: Löten bietet eine wesentlich größere Kontrolle und reduziert das Risiko von Verzug und Beschädigung drastisch.

Letztendlich ist die beste Verbindungsmethode diejenige, die die Festigkeit und Integrität des gesamten fertigen Teils erhält.

Zusammenfassungstabelle:

| Merkmal | Aluminiumlöten | Aluminiumschweißen |

|---|---|---|

| Prozessart | Adhäsion (Grundmaterial nicht geschmolzen) | Fusion (Grundmaterial geschmolzen) |

| Hitzeeinwirkung | Geringere, verteilte Hitze (minimale WEZ) | Intensive, lokalisierte Hitze (erzeugt WEZ) |

| Integrität des Grundmaterials | Erhalten, Verbindung oft stärker als Ausgangsmaterial | In der Wärmeeinflusszone (WEZ) beeinträchtigt |

| Ideal für | Dünnwandige Teile, komplexe Baugruppen, ungleichartige Metalle | Dicke Profile, einfache Strukturverbindungen |

Müssen Sie Aluminiumkomponenten mit maximaler Festigkeit und Zuverlässigkeit verbinden?

Bei KINTEK sind wir auf Präzisionslaborgeräte und Verbrauchsmaterialien für Fügeanwendungen spezialisiert. Unser Fachwissen stellt sicher, dass Sie optimale Ergebnisse erzielen, egal ob Sie löten oder schweißen. Lassen Sie uns Ihnen helfen, die richtigen Werkzeuge und Materialien für eine überragende Verbindungsfestigkeit auszuwählen.

Kontaktieren Sie noch heute unsere Experten, um Ihre spezifischen Herausforderungen beim Aluminiumfügen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

Andere fragen auch

- Was ist der Unterschied zwischen Schweißen und Vakuumlöten? Wählen Sie die richtige Fügetechnik für Ihr Projekt

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Was kostet ein Vakuumlötofen? Ein Leitfaden zu Schlüsselfaktoren und Investitionsstrategie

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Welche Arten von Hartlöten gibt es? Ein Leitfaden zur Auswahl der richtigen Wärmequelle