Ja, bei praktisch allen industriellen Anwendungen wird das Glühen in einem Ofen durchgeführt. Der Prozess erfordert eine präzise thermische Kontrolle, die nur ein spezialisierter Ofen bieten kann. Dieses Gerät ist nicht nur eine Heizung; es ist eine konstruierte Umgebung, die verwendet wird, um die innere Mikrostruktur eines Materials systematisch zu verändern, um spezifische mechanische Eigenschaften zu erzielen.

Der Hauptzweck der Verwendung eines Ofens zum Glühen besteht darin, einen kontrollierten thermischen Zyklus durchzuführen. Dieser umfasst das Erhitzen des Materials auf eine bestimmte Temperatur, das Halten bei dieser Temperatur und das anschließende Abkühlen mit einer berechneten Rate, um innere Spannungen abzubauen, die Duktilität zu erhöhen und seine Kornstruktur zu verfeinern.

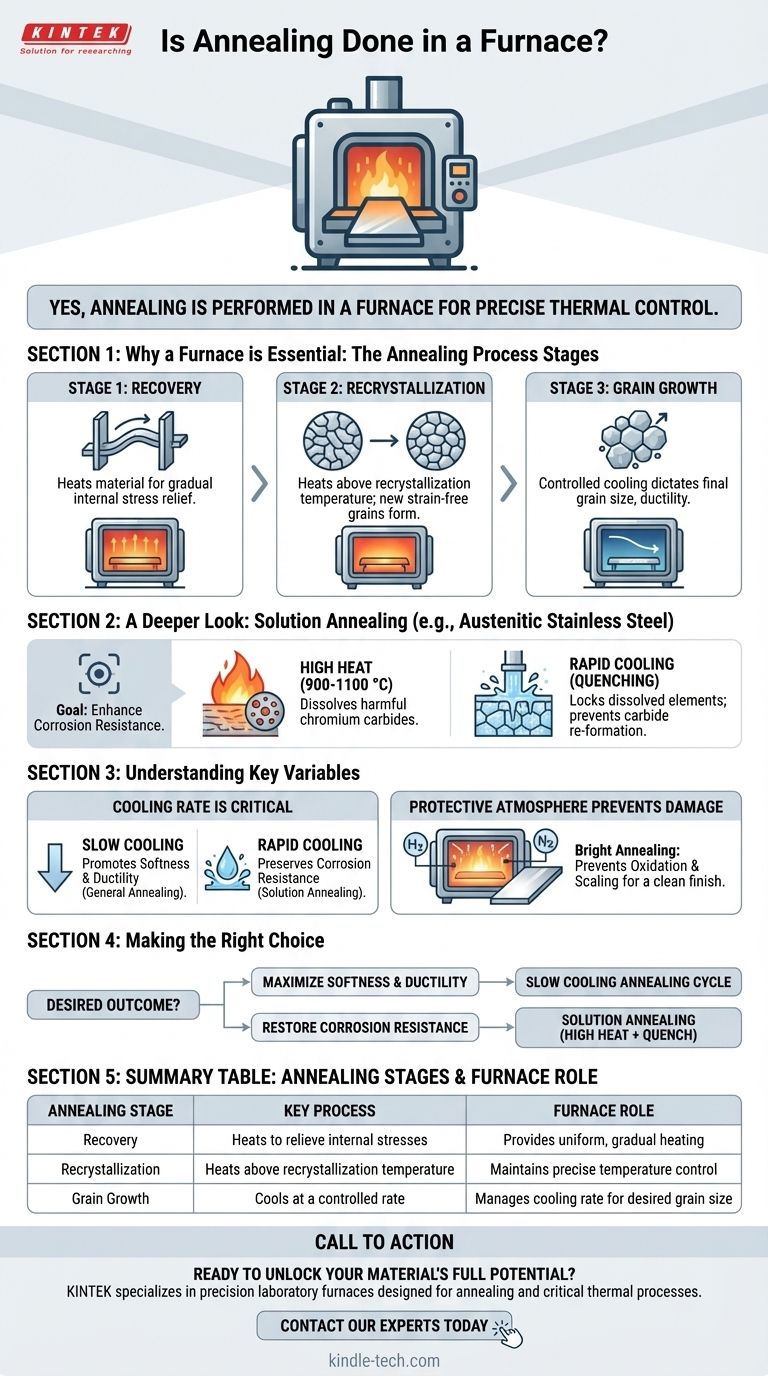

Warum ein Ofen für das Glühen unerlässlich ist

Der Glühprozess ist eine Abfolge von drei unterschiedlichen metallurgischen Stufen, die jeweils die präzise Temperaturkontrolle und die stabile Umgebung erfordern, die ein Ofen bietet.

Stufe 1: Erholung (Recovery)

Der erste Schritt ist das Erhitzen des Materials im Ofen. Wenn die Temperatur steigt, ermöglicht der Ofen einen schrittweisen und gleichmäßigen Abbau innerer Spannungen, die während früherer Herstellungsprozesse wie Biegen, Bearbeiten oder Kaltverformung entstanden sein könnten.

Stufe 2: Rekristallisation

Als Nächstes erhitzt der Ofen das Material über seine Rekristallisationstemperatur, hält es aber sicher unter seinem Schmelzpunkt. Bei dieser kritischen Temperatur beginnen sich neue, spannungsfreie Körner innerhalb der Struktur des Materials zu bilden und ersetzen effektiv die verformten Körner, die die inneren Spannungen enthielten.

Stufe 3: Kornwachstum

Während der letzten Stufe wird das Material abgekühlt. Die Abkühlrate, die vom Steuerungssystem des Ofens sorgfältig verwaltet wird, bestimmt die endgültige Größe der neuen Körner. Ein langsamer Abkühlprozess ermöglicht es den neu gebildeten Körnern zu wachsen, was zu einem weicheren, duktileren und formbareren Endprodukt führt.

Ein genauerer Blick: Lösungsglühen

Während das allgemeine Glühen darauf abzielt, ein Material weicher zu machen, gibt es spezialisierte Varianten für unterschiedliche Legierungen und Ziele. Das Lösungsglühen ist eine kritische Variante, die hauptsächlich für austenitische Edelstähle (z. B. der 300er-Serie) verwendet wird.

Das Ziel: Korrosionsbeständigkeit verbessern

Bei diesen speziellen Stählen besteht das Hauptziel nicht nur darin, das Material weicher zu machen, sondern auch die Korrosionsbeständigkeit zu maximieren. Der Prozess löst schädliche Chromkarbide auf, die sich möglicherweise im Material abgeschieden haben, und stellt so seine Schutzeigenschaften wieder her.

Der Prozess: Hohe Hitze und schnelle Abkühlung

Das Lösungsglühen wird bei sehr hohen Temperaturen durchgeführt, typischerweise zwischen 900 °C und 1100 °C. Im Gegensatz zum traditionellen Glühen folgt diesem Prozess eine schnelle Abkühlung oder Abschreckung, oft in Wasser. Dieser abrupte Temperaturabfall fixiert die gelösten Elemente an Ort und Stelle und verhindert die erneute Bildung schädlicher Karbide.

Die wichtigsten Variablen verstehen

Das Erreichen des gewünschten Ergebnisses beim Glühen hängt vollständig von der Kontrolle der Prozessvariablen ab. Fehlmanagement kann zu unerwünschten Eigenschaften führen.

Abkühlrate ist entscheidend

Die Geschwindigkeit der Abkühlung ist wohl der kritischste Faktor. Langsames Abkühlen fördert Weichheit und Duktilität beim allgemeinen Glühen. Im Gegensatz dazu ist das schnelle Abkühlen (Abschrecken) für das Lösungsglühen unerlässlich, um die korrosionsbeständige Struktur austenitischer Edelstähle zu erhalten.

Schutzatmosphäre verhindert Schäden

Viele hochwertige Glühprozesse, wie das Blankglühen, werden in einem Ofen durchgeführt, der mit einer Schutzatmosphäre (z. B. Wasserstoff oder Stickstoff) gefüllt ist. Diese kontrollierte Atmosphäre verhindert, dass die heiße Metalloberfläche oxidiert oder zundernd wird, was zu einem sauberen, hellen Finish führt, das keine anschließende Reinigung erfordert.

Das Risiko falscher Temperatur

Wenn das Material zu lange oder bei einer zu hohen Temperatur erhitzt wird, kann dies zu übermäßigem Kornwachstum führen. Obwohl das Material sehr weich wird, kann diese zu große Kornstruktur seine Festigkeit und Zähigkeit erheblich reduzieren, was oft ein unerwünschter Kompromiss ist.

Die richtige Wahl für Ihr Ziel treffen

Der spezifische Glühzyklus, den Sie verwenden, muss auf Ihr Material und Ihr gewünschtes Ergebnis zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Weichheit und Duktilität liegt: Verwenden Sie einen traditionellen Glühzyklus mit einer langsamen, kontrollierten Abkühlrate im Ofen, um die Kornverfeinerung und das Wachstum zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Wiederherstellung der Korrosionsbeständigkeit bei austenitischem Edelstahl liegt: Verwenden Sie ein Lösungsglühverfahren, das hohe Hitze gefolgt von schnellem Abschrecken beinhaltet, um Karbide in Lösung zu halten.

Letztendlich ist die Beherrschung des ofenbasierten Glühprozesses grundlegend, um das volle technische Potenzial eines Materials auszuschöpfen.

Zusammenfassungstabelle:

| Glühstufe | Schlüsselprozess | Rolle des Ofens |

|---|---|---|

| Erholung | Erhitzt Material zur Entlastung innerer Spannungen | Sorgt für gleichmäßiges, schrittweises Erhitzen |

| Rekristallisation | Erhitzt über die Rekristallisationstemperatur | Hält präzise Temperaturkontrolle aufrecht |

| Kornwachstum | Kühlt Material mit kontrollierter Rate ab | Steuert die Abkühlrate für die gewünschte Korngröße |

Bereit, das volle Potenzial Ihres Materials auszuschöpfen? KINTEK ist spezialisiert auf präzise Laboröfen, die für das Glühen und andere kritische thermische Prozesse entwickelt wurden. Ob Sie die Duktilität verbessern, die Korrosionsbeständigkeit wiederherstellen oder spezifische Materialeigenschaften erzielen müssen, unsere Geräte gewährleisten die präzise thermische Kontrolle, die Ihre Forschung erfordert. Kontaktieren Sie noch heute unsere Experten, um die perfekte Ofenlösung für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Kontrollierter Hochtemperatur-Wasserstoff-Ofen

- Vertikaler Labortiegelofen

- 1200℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Wie funktioniert der Wärmebehandlungsprozess? Maßgeschneiderte Materialeigenschaften für Ihre Anwendung

- Was ist der Prozess des Vakuumhärtens? Überlegene Härte mit makelloser Oberflächengüte erzielen

- Was ist der Unterschied zwischen Glühen, Härten und Anlassen? Meistern Sie die Metalleigenschaften für Ihr Labor

- Welche verschiedenen Arten von Wärmebehandlungsverfahren gibt es für Stahl? Festigkeit, Härte und Zähigkeit maßschneidern

- Warum wärmebehandeln Sie im Vakuum? Erzielen Sie perfekte Oberflächengüte und Materialintegrität