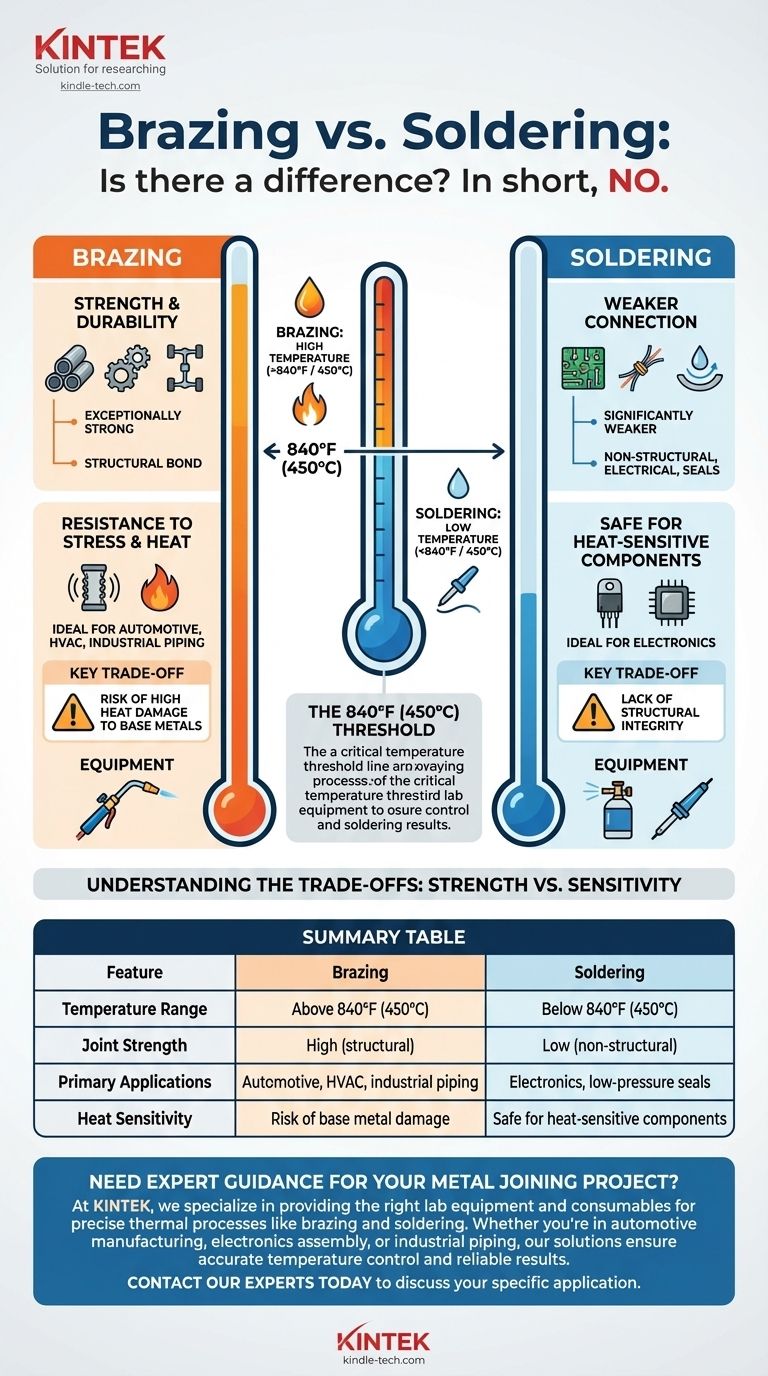

Kurz gesagt, nein. Obwohl sowohl Hartlöten als auch Weichlöten Metalle unter Verwendung eines geschmolzenen Füllmaterials verbinden, handelt es sich um grundlegend unterschiedliche Verfahren. Der Hauptunterschied liegt in der Temperatur, bei der sie arbeiten, was direkt die Festigkeit und Anwendung der resultierenden Verbindung bestimmt. Hartlöten erfolgt bei hohen Temperaturen (über 450°C / 840°F) und erzeugt außergewöhnlich starke Verbindungen, während Weichlöten ein Niedertemperaturverfahren ist, das für schwächere, empfindlichere Anwendungen verwendet wird.

Die Wahl zwischen Hartlöten und Weichlöten hängt von einem kritischen Faktor ab: Festigkeit versus Empfindlichkeit. Hartlöten bietet eine starke strukturelle Verbindung auf Kosten hoher Hitze, während Weichlöten eine schwächere Verbindung bietet, die hitzeempfindliche Komponenten schützt.

Der entscheidende Unterschied: Temperatur und Füllmaterial

Der Kernunterschied zwischen diesen beiden Methoden ist die Flüssigkeitstemperatur des verwendeten Füllmaterials. Diese einzelne Variable bestimmt alles andere, von der Festigkeit der Verbindung bis zur benötigten Ausrüstung.

Die Schwelle von 450°C (840°F)

Nach Industriedefinition gilt jedes Verfahren, das Metalle unter Verwendung eines Füllmaterials verbindet, das unter 450°C (840°F) schmilzt, als Weichlöten.

Jedes Verfahren, das ein Füllmaterial verwendet, das über 450°C (840°F) schmilzt, ohne die Grundmetalle zu schmelzen, wird als Hartlöten definiert.

Wie der Prozess funktioniert

Bei beiden Methoden werden die zu verbindenden Grundmetalle auf eine Temperatur erhitzt, die hoch genug ist, um das Füllmaterial zu schmelzen, aber nicht hoch genug, um die Grundmetalle selbst zu schmelzen.

Das geschmolzene Füllmaterial wird dann durch ein Phänomen namens Kapillarwirkung in den eng anliegenden Spalt zwischen den Teilen gezogen und bildet beim Abkühlen und Erstarren eine dauerhafte Verbindung.

Wie Temperatur sich in Leistung übersetzt

Die höheren Temperaturen, die beim Hartlöten verwendet werden, ermöglichen die Verwendung stärkerer Fülllegierungen, was zu Verbindungen mit wesentlich anderen mechanischen Eigenschaften führt als die durch Weichlöten erzeugten.

Verbindungsfestigkeit und Haltbarkeit

Hartgelötete Verbindungen sind außergewöhnlich stark. Die Fülllegierungen (oft Messing- oder Silberbasis) bilden eine metallurgische Verbindung mit den Grundmetallen und erzeugen eine Verbindung, die so stark sein kann wie die zu verbindenden Materialien.

Weichgelötete Verbindungen sind deutlich schwächer. Sie sind nicht für strukturelle oder tragende Anwendungen vorgesehen. Ihr Hauptzweck ist typischerweise die elektrische Leitfähigkeit oder die Schaffung einer Niederdruckdichtung.

Beständigkeit gegen Belastung und Hitze

Hartlöten ist die bevorzugte Methode für Teile, die hohen Temperaturen, Vibrationen oder Stößen ausgesetzt sind. Dies macht es ideal für Anwendungen in der Automobil-, HLK- und Industriepipelines.

Weichlöten wird dort eingesetzt, wo die Wärmeeinbringung minimiert werden muss. Die häufigste Anwendung ist in der Elektronik, wo die hohe Hitze des Hartlötens empfindliche Komponenten wie Transistoren und Leiterplatten zerstören würde.

Die Kompromisse verstehen

Die Wahl des falschen Verfahrens kann zu Bauteilversagen oder Beschädigungen Ihres Werkstücks führen. Das Verständnis ihrer jeweiligen Grenzen ist entscheidend.

Das Risiko hoher Hitze

Der Hauptnachteil des Hartlötens ist sein intensiver Wärmebedarf. Diese hohe Temperatur kann die Grundmetalle glühen (erweichen), verziehen oder anderweitig beschädigen, wenn sie nicht mit Geschick und Kontrolle angewendet wird.

Die Begrenzung geringer Festigkeit

Die Hauptbeschränkung des Weichlötens ist sein Mangel an struktureller Integrität. Eine weichgelötete Verbindung wird unter erheblicher mechanischer Belastung oder Spannung schnell versagen. Sie sollte niemals zum Verbinden kritischer Strukturkomponenten verwendet werden.

Ausrüstung und Fertigkeit

Hartlöten erfordert fast immer einen Brenner, typischerweise einen Acetylen-Sauerstoff-Brenner, um ausreichend Wärme zu erzeugen. Weichlöten kann mit einer viel größeren Auswahl an Werkzeugen durchgeführt werden, von einfachen Propanbrennern bis hin zu schwachen Lötkolben für die Elektronik.

Die richtige Wahl für Ihr Ziel treffen

Wählen Sie Ihre Methode basierend auf den nicht verhandelbaren Anforderungen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf struktureller Festigkeit und Haltbarkeit liegt: Hartlöten ist die richtige Wahl, da es eine Verbindung erzeugt, die fast so stark ist wie die Ausgangsmaterialien.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden hitzeempfindlicher Komponenten wie Elektronik liegt: Weichlöten ist aufgrund seiner niedrigen Anwendungstemperatur die einzige sichere Option.

- Wenn Ihr Hauptaugenmerk auf der Schaffung einer einfachen, leckagefreien Dichtung an Niederdruckrohren liegt: Weichlöten ist oft die schnellere und einfachere Methode.

Letztendlich ist das Verständnis, dass die Temperatur die Festigkeit bestimmt, der Schlüssel zur Auswahl des richtigen Verfahrens für die jeweilige Aufgabe.

Zusammenfassungstabelle:

| Merkmal | Hartlöten | Weichlöten |

|---|---|---|

| Temperaturbereich | Über 450°C (840°F) | Unter 450°C (840°F) |

| Verbindungsfestigkeit | Hoch (strukturell) | Niedrig (nicht-strukturell) |

| Primäre Anwendungen | Automobil, HLK, Industriepipelines | Elektronik, Niederdruckdichtungen |

| Hitzeempfindlichkeit | Risiko der Beschädigung des Grundmetalls | Sicher für hitzeempfindliche Komponenten |

Benötigen Sie fachkundige Beratung für Ihr Metallverbindungsprojekt? Bei KINTEK sind wir spezialisiert auf die Bereitstellung der richtigen Laborausrüstung und Verbrauchsmaterialien für präzise thermische Prozesse wie Hartlöten und Weichlöten. Ob in der Automobilfertigung, Elektronikmontage oder Industriepipelines, unsere Lösungen gewährleisten eine genaue Temperaturkontrolle und zuverlässige Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und zu entdecken, wie KINTEK die Effizienz und den Erfolg Ihres Labors steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum Dental Porzellan Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Rotierender Rohrofen

- Vakuum-Heißpressmaschine für Laminierung und Heizung

Andere fragen auch

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was sind die Vorteile eines Vakuumofens? Erzielen Sie überlegene Reinheit und Kontrolle bei der Wärmebehandlung

- Was leistet eine Vakuumkammerofen? Hochreine Wärmebehandlung für überlegene Komponenten

- Was ist die Standarddicke der Beschichtung? Optimieren Sie Haltbarkeit, Korrosionsschutz und Kosten

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen