Ja, absolut. Die Abscheidungstechnologie ist nicht nur ein einzelner Fortschritt, sondern eine grundlegende Familie von Techniken, die einen der wichtigsten, aber oft unsichtbaren Pfeiler unserer modernen Welt darstellt. Ohne die Fähigkeit, hauchdünne Materialschichten – oft nur wenige Atome dick – präzise abzuscheiden, gäbe es die Computerchips, Solarmodule und fortschrittlichen Werkzeuge, auf die wir angewiesen sind, einfach nicht.

Die wahre Bedeutung der Abscheidungstechnologie liegt in ihrer Kernfunktion: Sie gibt uns die Kontrolle über Materie auf atomarer Ebene. Es ist der Herstellungsprozess, der es uns ermöglicht, die grundlegenden Strukturen praktisch aller Hochleistungs-Elektronik- und materialbasierten Produkte aufzubauen.

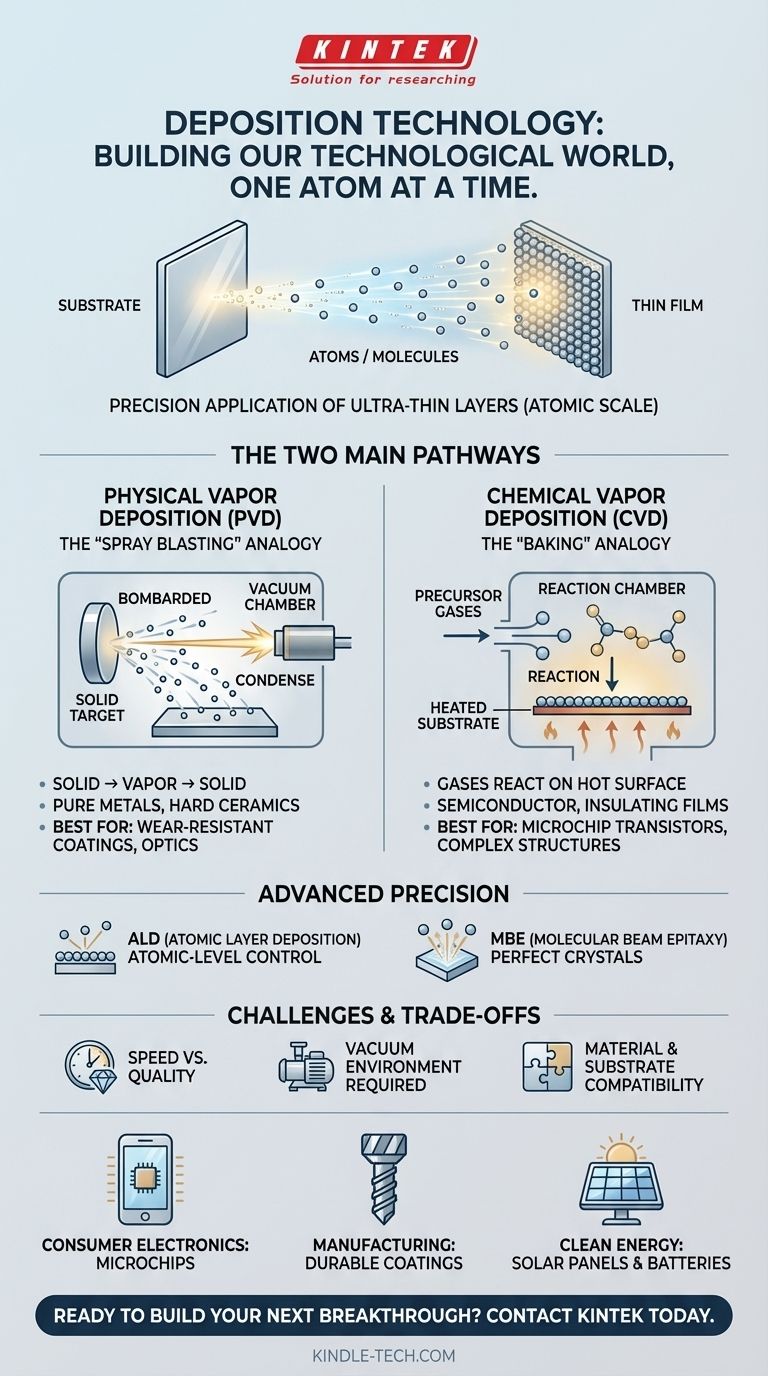

Was ist Abscheidung? Eine Grundlage für die moderne Welt

Im Kern ist die Abscheidung der Prozess, bei dem ein dünner Materialfilm auf einer Oberfläche, dem sogenannten Substrat, aufgetragen wird.

Stellen Sie es sich wie Sprühmalerei vor, aber auf unvorstellbar kleinem Maßstab. Anstelle von Farbe scheiden Sie einzelne Atome oder Moleküle ab. Anstelle einer Leinwand haben Sie vielleicht einen Silizium-Wafer oder ein medizinisches Implantat.

Das Kernprinzip: Aufbau von unten nach oben

Das Ziel der Abscheidung ist es, eine neue Schicht auf einer Oberfläche zu erzeugen, die spezifische, wünschenswerte Eigenschaften aufweist. Diese neue Schicht oder dünne Schicht kann das Objekt stärker, leitfähiger, korrosionsbeständiger machen oder ihm einzigartige optische oder elektrische Funktionen verleihen.

Diese „Bottom-up“-Fertigung ist das Gegenteil der traditionellen „subtraktiven“ Fertigung, bei der man von einem Materialblock ausgeht und wegschneidet, was man nicht braucht.

Vom Dampf zum Feststoff: Die zwei Hauptwege

Nahezu alle Abscheidungstechniken lassen sich in eine von zwei Hauptkategorien einteilen, die dadurch definiert sind, wie sie das Material zur Oberfläche transportieren.

- Physikalische Gasphasenabscheidung (PVD): Das Material beginnt als Feststoff, wird durch physikalische Mittel (wie Erhitzen oder Beschuss mit Ionen) in Dampf umgewandelt, wandert durch ein Vakuum und kondensiert dann auf dem Substrat wieder zu einem Feststoff.

- Chemische Gasphasenabscheidung (CVD): Vorläufergase werden in eine Reaktionskammer eingeleitet. Diese Gase reagieren oder zersetzen sich auf der heißen Substratoberfläche, wobei das gewünschte feste Material als dünne Schicht zurückbleibt.

Die beiden Säulen der Abscheidungstechnologie

Das Verständnis des Unterschieds zwischen PVD und CVD ist der Schlüssel, um die Bandbreite dessen zu erfassen, was die Abscheidung leisten kann. Jede ist eine Welt für sich, mit spezifischen Techniken, die für verschiedene Anwendungen geeignet sind.

Physikalische Gasphasenabscheidung (PVD): Die Analogie des „Sandstrahlens“

PVD-Prozesse sind wie ein Sandstrahlgerät im atomaren Maßstab, das rückwärts arbeitet. Ein fester „Target“-Werkstoff des Materials, das abgeschieden werden soll, wird mit Energie beschossen, wodurch Atome ausgestoßen werden, die dann durch eine Vakuumkammer fliegen und das Substrat beschichten.

Diese Methode eignet sich hervorragend zur Abscheidung sehr reiner Metalle und harter, widerstandsfähiger Keramikverbindungen. Sie wird zur Herstellung von verschleißfesten Beschichtungen auf Bohrmeißeln, reibungsarmen Oberflächen an Motorteilen und reflektierenden Schichten auf Glas und Optik verwendet.

Chemische Gasphasenabscheidung (CVD): Die Analogie des „Backens“

CVD ähnelt eher dem Backen eines Kuchens. Man mischt spezifische Zutaten (Vorläufergase) und nutzt Hitze, um eine chemische Reaktion auf der Oberfläche des Substrats auszulösen. Diese Reaktion „backt“ eine feste Schicht auf die Oberfläche.

CVD ist das absolute Arbeitstier der Halbleiterindustrie. Es ist unerlässlich für die Erzeugung der unglaublich komplexen, geschichteten Strukturen von Transistoren und Verbindungen auf einem Mikrochip. Die präzise Kontrolle über chemische Reaktionen ermöglicht die Herstellung hochreiner isolierender, leitender und halbleitender Filme.

Über die Grundlagen hinaus: Perfektionierte Präzision

Fortschrittlichere Techniken bieten noch mehr Kontrolle. Die Atomlagenabscheidung (ALD), ein Untertyp von CVD, baut ein Material buchstäblich eine Atomlage nach der anderen auf und bietet unübertroffene Präzision für die fortschrittlichsten Mikrochips. Die Molekularstrahlepitaxie (MBE) ermöglicht die Erzeugung perfekter Einkristallfilme, die in Hochfrequenzelektronik und Lasern verwendet werden.

Die Abwägungen und Herausforderungen verstehen

Obwohl die Abscheidungstechnologie leistungsstark ist, ist sie nicht frei von erheblichen technischen Herausforderungen. Diese Abwägungen bestimmen ihre Anwendung und Kosten.

Der ständige Kampf: Geschwindigkeit vs. Qualität

Im Allgemeinen gilt: Je schneller man einen Film abscheidet, desto geringer ist seine Qualität (weniger gleichmäßig, mehr Defekte). Hochpräzise Prozesse wie ALD erzeugen nahezu perfekte Filme, sind aber extrem langsam, was sie teuer und nur für die kritischsten, dünnsten Schichten geeignet macht.

Die Herausforderung des Vakuums

Die meisten PVD- und einige CVD-Prozesse erfordern eine Hochvakuumbedingung, um Kontamination zu verhindern und den freien Durchgang der Atome zu ermöglichen. Die Erzeugung und Aufrechterhaltung dieses Vakuums erfordert komplexe, teure Ausrüstung und erhöht die Herstellungskosten und Komplexität erheblich.

Material- und Substratbeschränkungen

Nicht jedes Material lässt sich leicht abscheiden, und nicht jeder Film haftet gut auf jedem Substrat. Viel Forschung fließt in die Ermittlung der richtigen Prozessparameter, Vorläuferchemikalien und Oberflächenvorbereitungstechniken, um eine starke, funktionale Bindung zwischen dem Film und der Oberfläche zu gewährleisten.

Die richtige Wahl für Ihr Ziel treffen

Die „beste“ Abscheidungsmethode hängt vollständig vom gewünschten Ergebnis ab. Ihre Wirkung lässt sich am besten anhand ihres Zwecks in verschiedenen Bereichen verstehen.

- Wenn Ihr Hauptaugenmerk auf Unterhaltungselektronik liegt: Sie sollten wissen, dass jeder einzelne Mikrochip in Ihrem Telefon oder Computer durch eine Abfolge von Dutzenden, wenn nicht Hunderten von CVD- und PVD-Schritten aufgebaut wird, um seine Transistoren und Verdrahtungen zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf Fertigung und Ingenieurwesen liegt: Sie können PVD-Beschichtungen als die Technologie betrachten, die die Lebensdauer von Schneidwerkzeugen dramatisch verlängert, die Reibung in Motoren reduziert und Komponenten vor Korrosion schützt.

- Wenn Ihr Hauptaugenmerk auf sauberer Energie liegt: Sie sollten erkennen, dass sowohl die lichtabsorbierenden Schichten in vielen Solarmodulen als auch die kritischen Schutzfilme in modernen Batterien mithilfe verschiedener Abscheidungstechniken hergestellt werden.

Die Abscheidungstechnologie ist die unbesungene Kunst, unsere technologische Welt Schicht für atomare Schicht aufzubauen.

Zusammenfassungstabelle:

| Aspekt | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Prozess | Fester Target wird verdampft und kondensiert auf dem Substrat | Gase reagieren auf heißer Oberfläche und bilden einen Feststofffilm |

| Am besten geeignet für | Reine Metalle, harte Keramikbeschichtungen | Hochreine Halbleiter, isolierende Filme |

| Hauptanwendung | Verschleißfeste Beschichtungen, Optik | Mikrochip-Transistoren, komplexe Schichtstrukturen |

| Präzision | Hoch | Extrem hoch (z. B. ALD: atomare Schichtkontrolle) |

Bereit für Ihren nächsten Durchbruch mit präziser Abscheidung?

Bei KINTEK sind wir darauf spezialisiert, die fortschrittlichen Laborgeräte und Verbrauchsmaterialien bereitzustellen, die erforderlich sind, um die Leistungsfähigkeit der Abscheidungstechnologie zu nutzen. Ob Sie Mikrochips der nächsten Generation, langlebige Industriebeschichtungen oder effiziente Solarmodule entwickeln – unsere Lösungen sind darauf ausgelegt, die strengen Anforderungen moderner Forschung und Fertigung zu erfüllen.

Lassen Sie KINTEK Ihr Labor befähigen, um:

- Atomare Präzision mit zuverlässigen PVD- und CVD-Systemen zu erreichen.

- Die Produktleistung durch hochwertige dünne Schichten zu verbessern.

- Ihre F&E mit branchenführenden Geräten und Support zu beschleunigen.

Lassen Sie sich nicht von technischen Herausforderungen bei Ihrer Innovation aufhalten. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere spezialisierten Laborgeräte Ihre Projekte voranbringen können!

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Was ist der Unterschied zwischen PECVD und CVD? Entdecken Sie die richtige Dünnschichtabscheidungsmethode

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung