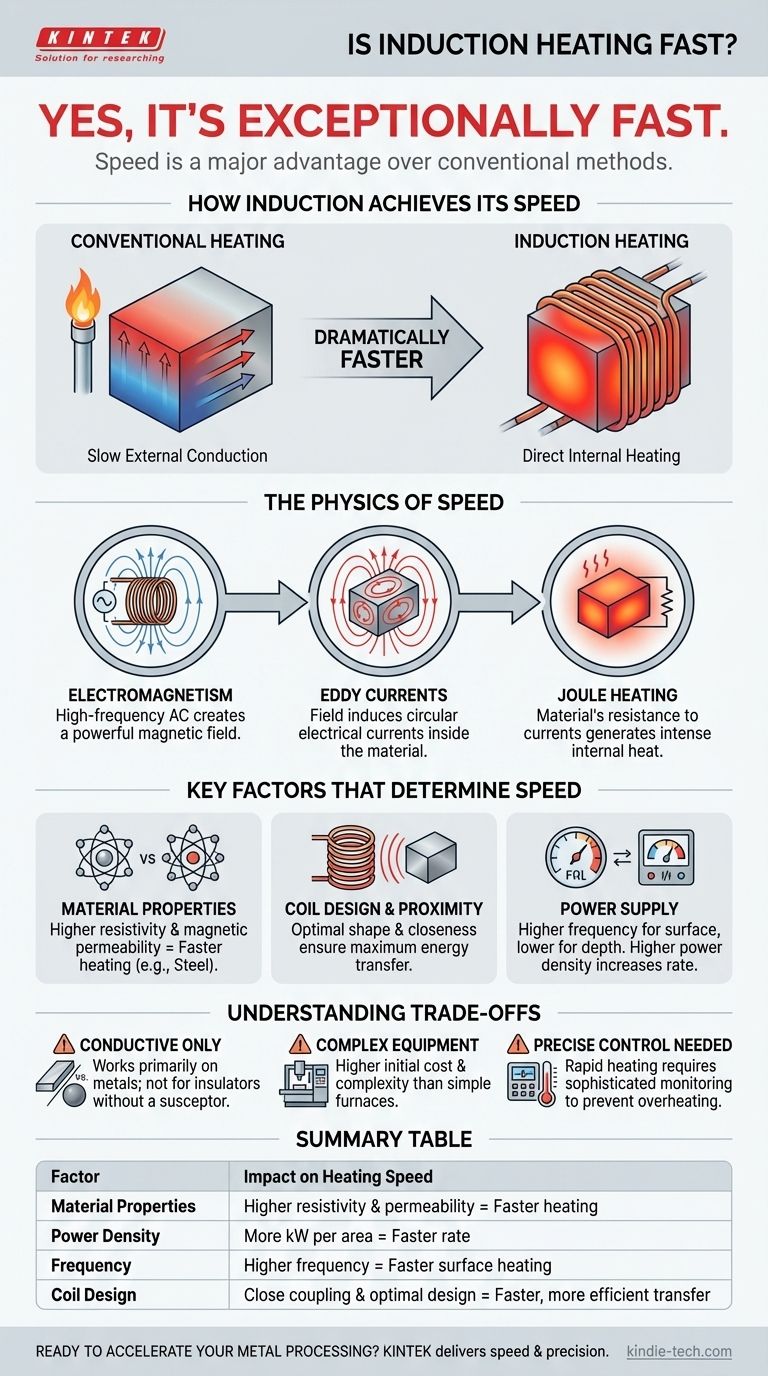

Ja, Induktionserwärmung ist außergewöhnlich schnell. Ihre Geschwindigkeit ist einer ihrer größten Vorteile gegenüber herkömmlichen Heizmethoden. Im Gegensatz zu einem Ofen oder einer Flamme, die die Oberfläche eines Materials erwärmt und darauf wartet, dass sich die Wärme nach innen ausbreitet, erzeugt die Induktion Wärme direkt im Material selbst, was zu einem dramatisch schnelleren und effizienteren Prozess führt.

Der Hauptgrund für die Geschwindigkeit der Induktion ist ihr einzigartiger Mechanismus: Sie nutzt ein Magnetfeld, um das Werkstück zu seiner eigenen Wärmequelle zu machen. Dies umgeht den langsamen, ineffizienten Prozess der Wärmeleitung von einem externen Element und ermöglicht eine nahezu sofortige und hochlokalisierte Erwärmung.

Wie Induktion ihre Geschwindigkeit erreicht

Um zu verstehen, warum Induktion so schnell ist, müssen wir uns die Physik ansehen, die den Prozess antreibt. Es ist eine saubere und direkte Umwandlung von elektrischer Energie in Wärme innerhalb des Zielmaterials.

Das Prinzip des Elektromagnetismus

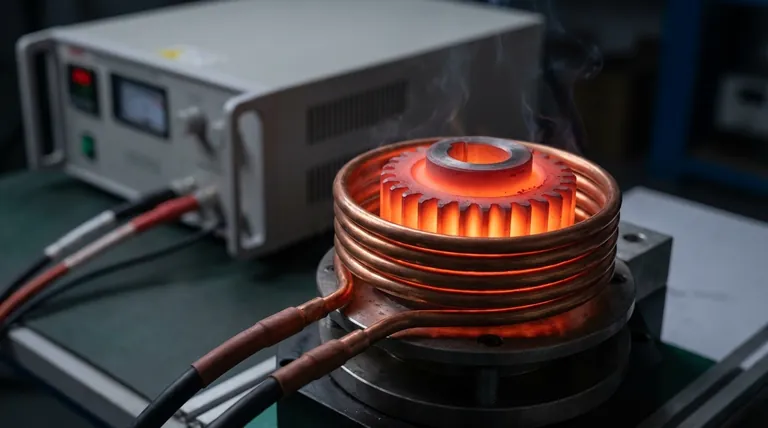

Ein Induktionsheizgerät verwendet eine Spule aus leitfähigem Material (typischerweise Kupfer), durch die ein hochfrequenter Wechselstrom (AC) geleitet wird. Dies erzeugt ein starkes und sich schnell änderndes Magnetfeld um die Spule.

Wärmeerzeugung von innen (Wirbelströme)

Wenn ein leitfähiges Werkstück, wie ein Stück Stahl, in dieses Magnetfeld gebracht wird, induziert das Feld kreisförmige elektrische Ströme im Metall. Diese werden als Wirbelströme bezeichnet.

Die Rolle des elektrischen Widerstands

Das Werkstückmaterial widersteht dem Fluss dieser Wirbelströme auf natürliche Weise. Dieser Widerstand wandelt die elektrische Energie in intensive Wärme um, ein Prinzip, das als Joulesche Wärme bekannt ist. Es ist wie mikroskopische Reibung, die Wärme gleichmäßig entlang des Strompfades erzeugt.

Schlüsselfaktoren, die die Heizgeschwindigkeit bestimmen

Obwohl Induktion von Natur aus schnell ist, hängt die genaue Geschwindigkeit von mehreren kritischen Faktoren ab. Die Optimierung dieser Variablen ist entscheidend, um die maximale Leistung für eine bestimmte Anwendung zu erzielen.

Materialeigenschaften

Der elektrische Widerstand und die magnetische Permeabilität des Werkstücks sind von größter Bedeutung. Materialien mit höherem Widerstand erzeugen mehr Wärme. Bei ferromagnetischen Metallen wie Eisen und Stahl verstärkt ihre hohe magnetische Permeabilität unterhalb einer bestimmten Temperatur (dem Curie-Punkt) den Heizeffekt erheblich, was sie zu idealen Kandidaten für die schnelle Induktionserwärmung macht.

Spulendesign und Nähe

Die Induktionsspule ist die Komponente, die Energie auf das Teil überträgt. Ihr Design – Form, Windungszahl und Nähe zum Werkstück – ist entscheidend. Eine gut konstruierte Spule, die eng an das Teil gekoppelt ist, gewährleistet, dass die maximale Menge an magnetischem Fluss abgefangen wird, was zu einer effizienteren und schnelleren Erwärmung führt.

Frequenz und Dichte der Stromversorgung

Die Frequenz des Wechselstroms bestimmt die Tiefe, in der die Wirbelströme zirkulieren. Höhere Frequenzen führen zu einer flacheren Erwärmung, was perfekt für die schnelle Oberflächenhärtung ist. Niedrigere Frequenzen dringen tiefer ein für Anwendungen wie Durchwärmen oder Schmieden. Eine höhere Leistungsdichte (mehr Kilowatt auf eine kleinere Fläche angewendet) erhöht natürlich auch die Heizrate.

Die Kompromisse der Geschwindigkeit verstehen

Die bemerkenswerte Geschwindigkeit der Induktion bringt spezifische Anforderungen und Einschränkungen mit sich, die berücksichtigt werden müssen. Sie ist keine Universallösung für alle Heizaufgaben.

Materialbeschränkungen

Die größte Einschränkung ist, dass Induktionserwärmung nur direkt bei elektrisch leitfähigen Materialien, hauptsächlich Metallen, funktioniert. Sie kann Isolatoren wie Kunststoffe, Glas oder die meisten Keramiken nicht erwärmen, es sei denn, es wird ein leitfähiger Suszeptor verwendet, um Wärme indirekt zu übertragen.

Komplexität und Kosten der Ausrüstung

Induktionssysteme, bestehend aus einer Stromversorgung und einer speziell entwickelten Spule, sind technologisch komplexer und haben in der Regel höhere Anschaffungskosten als ein einfacher Widerstandsofen oder ein Gasbrenner.

Die Notwendigkeit präziser Kontrolle

Da die Erwärmung so schnell und lokalisiert ist, ist eine präzise Kontrolle unerlässlich, um Überhitzung, Verformung oder Schmelzen des Werkstücks zu verhindern. Dies erfordert ausgeklügelte Leistungssteuerungen und oft thermische Überwachungssysteme, was die Komplexität des Systems erhöht.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Heizmethode hängt vollständig von Ihren spezifischen Zielen hinsichtlich Geschwindigkeit, Präzision, Material und Budget ab.

- Wenn Ihr Hauptaugenmerk auf schneller, wiederholbarer Oberflächenhärtung oder Löten liegt: Induktionserwärmung ist aufgrund ihrer Geschwindigkeit und präzisen Kontrolle fast sicher die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen großer Mengen oder nichtmetallischer Materialien liegt: Ein herkömmlicher Konvektions- oder Strahlungsofen ist eine praktischere und effektivere Lösung.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, einfacher Erwärmung ohne strenge Prozesskontrolle liegt: Eine einfachere Methode wie eine Gasesse oder ein Widerstandsofen kann wirtschaftlicher sein, obwohl sie deutlich langsamer ist.

Indem Sie die Prinzipien hinter ihrer Geschwindigkeit verstehen, können Sie die Induktionserwärmung als leistungsstarkes Werkzeug in der modernen Fertigung nutzen, wo sie die wirkungsvollsten Ergebnisse liefert.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Heizgeschwindigkeit |

|---|---|

| Materialeigenschaften | Höherer Widerstand & Permeabilität = Schnellere Erwärmung |

| Leistungsdichte | Mehr kW pro Fläche = Schnellere Rate |

| Frequenz | Höhere Frequenz = Schnellere Oberflächenerwärmung |

| Spulendesign | Enge Kopplung & optimales Design = Schnellerer, effizienterer Transfer |

Bereit, Ihre Metallverarbeitung zu beschleunigen?

Die Induktionserwärmung von KINTEK liefert die Geschwindigkeit und Präzision, die Ihr Labor oder Ihre Produktionslinie benötigt. Unsere Expertise in Laborgeräten und Verbrauchsmaterialien stellt sicher, dass Sie ein System erhalten, das auf schnelle Härtungs-, Löt- oder Heizanwendungen zugeschnitten ist.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionslösungen Ihre Effizienz und Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Siliziumkarbid (SiC) Heizstäbe für Elektroöfen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Siliziummolydbid (MoSi2) Heizelemente für Elektroöfen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?

- Warum ist eine präzise Temperaturkontrolle bei 630°C für das Vakuum-Heißpressen von Al-Sc unerlässlich? Optimierung der Legierungsstabilität

- Warum ist eine Hochvakuumumgebung für das Sintern von Cu-Ni-W-Legierungen unerlässlich? Erreichen Sie Spitzen-Wärmeleitfähigkeit

- Wie erleichterte der mechanische Druck eines Vakuum-Heißpressungsofens die Verdichtung von B4C/Al-Verbundwerkstoffen?

- Welche Rolle spielt ein Vakuum-Heißpress-Sinterofen bei der Herstellung von CuCrFeMnNi-Legierungen? Hohe Reinheit erzielen