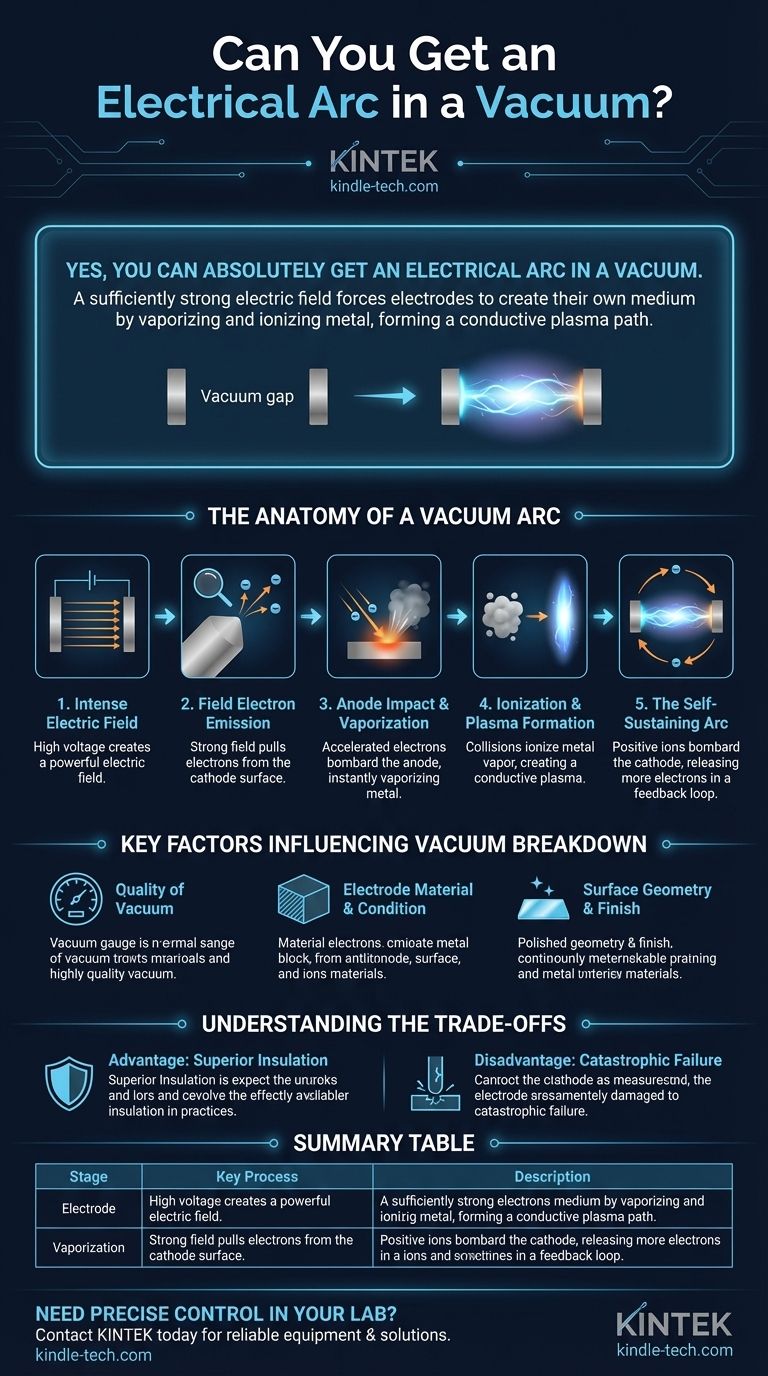

Ja, man kann absolut einen elektrischen Lichtbogen in einem Vakuum erzeugen. Obwohl ein Vakuum ein außergewöhnlicher elektrischer Isolator ist, ist es nicht perfekt. Unter Hochspannungsbedingungen kann sich ein Lichtbogen nicht durch den Durchschlag eines Gases wie Luft bilden, sondern durch die Verdampfung und Ionisierung des Metalls von den Elektroden selbst, wodurch ein leitfähiger Plasmapfad entsteht.

Das grundlegende Missverständnis ist die Annahme, dass ein Lichtbogen ein bereits vorhandenes Medium wie Luft benötigt. In Wirklichkeit kann ein ausreichend starkes elektrisches Feld in einem Vakuum die Elektroden dazu zwingen, ihr eigenes Medium zu erzeugen, was zu einer heftigen und sich selbst erhaltenden Plasmaentladung aus Metalldampf führt.

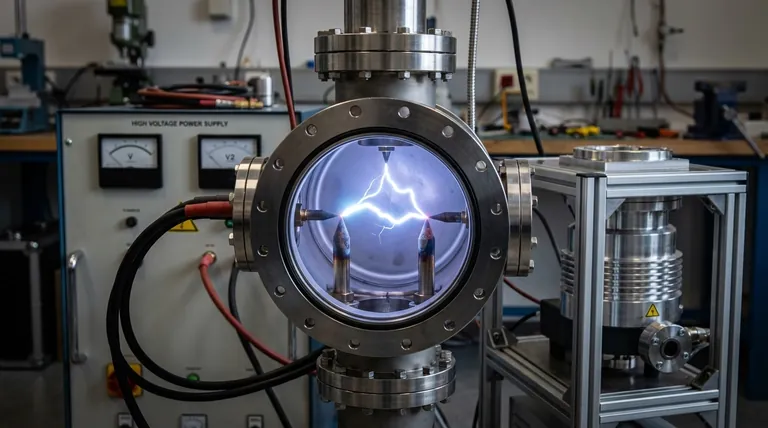

Die Anatomie eines Vakuumbogens

Ein elektrischer Lichtbogen in einem Vakuum entsteht nicht sofort. Es handelt sich um einen kaskadierenden Fehler mit mehreren unterschiedlichen Schritten, die in Mikrosekunden ablaufen.

Schritt 1: Das intensive elektrische Feld

Alles beginnt mit einem hohen Spannungspotenzial zwischen zwei leitfähigen Elektroden, die durch einen Vakuumspalt getrennt sind. Dies erzeugt ein starkes elektrisches Feld, gemessen in Volt pro Meter. Die Stärke dieses Feldes ist der Hauptantrieb des gesamten Prozesses.

Schritt 2: Feldemission von Elektronen

Selbst ohne Wärme kann ein extrem starkes elektrisches Feld Elektronen direkt von der Oberfläche der negativen Elektrode (Kathode) ziehen. Dieser quantenmechanische Prozess ist als Feldemission von Elektronen bekannt. Mikroskopisch kleine scharfe Punkte auf der Elektrodenoberfläche konzentrieren das elektrische Feld, wodurch diese Stellen die wahrscheinlichsten Emissionsquellen sind.

Schritt 3: Anodenaufprall und Verdampfung

Diese emittierten Elektronen beschleunigen mit enormer Geschwindigkeit durch den Vakuumspalt und schlagen auf die positive Elektrode (Anode). Dieser fokussierte Energiebeschuss erhitzt einen mikroskopisch kleinen Punkt auf der Anode auf Tausende von Grad, wodurch das Elektrodenmaterial selbst sofort verdampft.

Schritt 4: Ionisierung und Plasmabildung

Eine kleine Wolke neutralen Metalldampfes existiert nun im Vakuumspalt. Der kontinuierliche Elektronenstrom von der Kathode kollidiert mit diesen Metallatomen und schlägt deren Elektronen ab. Dies erzeugt positive Metallionen und weitere freie Elektronen, wodurch die Dampfwolke in ein Plasma – ein überhitztes, elektrisch leitfähiges Gas – umgewandelt wird.

Schritt 5: Der sich selbst erhaltende Lichtbogen

Dieses neu gebildete Plasma bietet einen nahezu perfekten Leitungspfad. Die positiven Metallionen werden zurück zur Kathode beschleunigt, schlagen auf diese auf und bewirken durch intensive lokale Erwärmung die Freisetzung weiterer Elektronen. Dies erzeugt eine sich selbst erhaltende Rückkopplungsschleife, die zu einem stabilen, hochstromigen elektrischen Lichtbogen führt.

Schlüsselfaktoren, die den Vakuumdurchschlag beeinflussen

Ob sich ein Lichtbogen bildet, hängt von einem empfindlichen Gleichgewicht der Bedingungen ab. Ingenieure, die Hochspannungs-Vakuumgeräte entwickeln, beschäftigen sich intensiv mit diesen Faktoren, um Ausfälle zu verhindern.

Die Qualität des Vakuums

Ein „härteres“ Vakuum (niedrigerer Druck mit weniger Streugasmolekülen) hat eine wesentlich höhere Isolationsstärke als ein „weiches“ Vakuum. Bei mehr vorhandenen Streumolekülen wird es einfacher, diese zu ionisieren und einen Lichtbogen bei geringerer Spannung zu starten.

Elektrodenmaterial und -zustand

Die Art des für die Elektroden verwendeten Metalls ist entscheidend. Materialien mit geringeren Austrittsarbeiten (weniger Energie, die zum Freisetzen eines Elektrons erforderlich ist) und niedrigeren Verdampfungspunkten initiieren einen Lichtbogen leichter. Verunreinigungen oder absorbierte Gase auf der Elektrodenoberfläche können die Durchschlagspannung ebenfalls erheblich senken.

Oberflächengeometrie und -beschaffenheit

Dies ist wohl der wichtigste Faktor in praktischen Anwendungen. Jede mikroskopisch scharfe Spitze oder gezackte Kante auf der Elektrodenoberfläche konzentriert das elektrische Feld dramatisch. Aus diesem Grund werden Komponenten für den Hochspannungs-Vakuumeinsatz oft elektropoliert, um eine spiegelglatte Oberfläche zu erzielen, um diese potenziellen Lichtbogen-Initiationsstellen zu entfernen.

Die Kompromisse verstehen

Die duale Natur eines Vakuums – sowohl ein überlegener Isolator als auch ein potenzieller Leiter zu sein – schafft eine Reihe kritischer Kompromisse in der Technik.

Der Vorteil: Überlegene Isolation

Für eine gegebene Entfernung kann ein sauberes, hartes Vakuum gegen eine weitaus höhere Spannung isolieren als Luft oder sogar Öl. Dies ermöglicht die Konstruktion kompakterer Hochspannungskomponenten, was in Anwendungen wie Röntgenröhren, Teilchenbeschleunigern und Satellitensystemen unerlässlich ist.

Der Nachteil: Katastrophaler Ausfall

Obwohl ein Durchschlag weniger wahrscheinlich ist, ist ein Vakuumbogen, wenn er auftritt, extrem zerstörerisch. Der Strom des Lichtbogens konzentriert sich auf winzige „Kathodenflecken“, die heißer sind als die Sonnenoberfläche, was zu erheblicher Erosion und Beschädigung der Elektrodenoberflächen führt. Diese Schäden erzeugen weitere Oberflächenunvollkommenheiten, wodurch zukünftige Lichtbögen noch wahrscheinlicher werden.

Die Anwendung: Kontrollierte Lichtbögen

Dasselbe Phänomen kann für industrielle Zwecke genutzt werden. Vakuumschalter, die in Umspannwerken des Stromnetzes verwendet werden, erzeugen und löschen absichtlich einen Vakuumbogen, um massive Ströme sicher zu schalten. Das Plasma des Lichtbogens hilft, den Strom zu leiten, und da im Vakuum so wenig Material vorhanden ist, löst sich das Plasma fast sofort auf, wenn der Strom stoppt, wodurch der Stromkreis sicher unterbrochen wird.

Die richtige Wahl für Ihr Ziel treffen

Wie Sie dieses Phänomen angehen, hängt ganz davon ab, ob Sie es als Problem sehen, das gelöst werden muss, oder als Werkzeug, das verwendet werden kann.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Lichtbögen liegt (Hochspannungsdesign): Priorisieren Sie glatte Elektrodenoberflächen, wählen Sie Materialien mit hoher Austrittsarbeit, halten Sie das härteste Vakuum wie möglich aufrecht und maximieren Sie den Spaltabstand.

- Wenn Ihr Hauptaugenmerk auf der Nutzung von Lichtbögen liegt (Industrielle Prozesse): Konzentrieren Sie sich auf Elektrodenmaterialien, die der Lichtbogenerosion standhalten, und entwerfen Sie ein Magnetfeld, um die Position des Lichtbogens zu steuern und zu verhindern, dass er an einer Stelle verweilt.

- Wenn Ihr Hauptaugenmerk auf dem grundlegenden Verständnis liegt: Denken Sie daran, dass der Lichtbogen kein Versagen des Vakuums selbst ist, sondern ein Prozess, bei dem das elektrische Feld die Elektroden dazu zwingt, den Brennstoff für ihre eigene Entladung zu werden.

Letztendlich ist das Verständnis des Mechanismus eines Vakuumbogens der Schlüssel sowohl zur Vermeidung elektrischer Ausfälle als auch zur Nutzung seiner Kraft für Innovationen.

Zusammenfassungstabelle:

| Phase | Schlüsselprozess | Beschreibung |

|---|---|---|

| 1. Initiation | Feldemission von Elektronen | Ein starkes elektrisches Feld zieht Elektronen von der Kathodenoberfläche. |

| 2. Verdampfung | Anodenbeschuss | Beschleunigte Elektronen treffen auf die Anode und verdampfen Metall. |

| 3. Leitung | Plasmabildung | Metalldampf wird ionisiert, wodurch ein leitfähiger Plasmapfad entsteht. |

| 4. Aufrechterhaltung | Rückkopplungsschleife | Positive Ionen beschießen die Kathode, setzen mehr Elektronen frei und halten den Lichtbogen aufrecht. |

Benötigen Sie präzise Kontrolle über elektrische Prozesse in Ihrem Labor?

Die Wissenschaft der Vakuumbögen ist entscheidend für die Entwicklung und den Betrieb fortschrittlicher Geräte, von Hochspannungssystemen bis hin zu Materialverarbeitungswerkzeugen. Bei KINTEK sind wir darauf spezialisiert, die zuverlässige Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die diese Art von Spitzenforschung und -entwicklung unterstützen.

Ob Sie Hochspannungskomponenten entwerfen oder Plasmaprozesse nutzen, die richtigen Werkzeuge sind für Erfolg und Sicherheit unerlässlich. Lassen Sie KINTEK Ihr Partner für Innovationen sein.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

Andere fragen auch

- Warum einen Vakuum-Glühofen für UFG 304L Edelstahl verwenden? Gewährleistung reiner thermischer Stabilitätsdaten

- Warum wird ein Vakuumtrockenschrank für Aluminiumnitridpulver benötigt? Schützt die Reinheit und erhöht die Trocknungsgeschwindigkeit

- Wie wirken sich Hochtemperaturöfen auf die Bioöl-Ausbeute aus? Optimieren Sie die Pyrolyse mit präziser Steuerung

- Was ist der wichtigste Teil beim Vorwärmen vor dem Schweißen? Beherrschen Sie die Kontrolle der Abkühlgeschwindigkeit für stärkere Schweißnähte

- Was ist Sintern in Wasserstoff? Erzielen Sie überlegene Reinheit und Festigkeit bei Metallteilen

- Was ist Vakuumabscheidung? Erzielen Sie hochreine, leistungsstarke Beschichtungen für Ihre Produkte

- Was sind die drei Wärmebehandlungsprozesse? Härten, Glühen und Anlassen erklärt

- Welche Rolle spielt ein Hochvakuum-Wärmebehandlungsofen bei titanbeschichteten Diamantoberflächen? Erzielen Sie überlegene Bindung