Ja, absolut. Induktion ist im Grunde ein elektromagnetischer Prozess, der von sich ändernden Magnetfeldern abhängt. Diese Felder benötigen kein physikalisches Medium wie Luft oder Wasser, um zu existieren oder sich auszubreiten, und funktionieren daher im Vakuum des Weltraums einwandfrei.

Der Kern dieses Konzepts liegt in der Unterscheidung, wie verschiedene Energieformen übertragen werden. Während Wärmeübertragungsmethoden wie Leitung und Konvektion ein materielles Medium benötigen, beruht die Induktion auf unsichtbaren elektromagnetischen Feldern, die sich, genau wie Licht und Radiowellen, mühelos durch ein Vakuum bewegen.

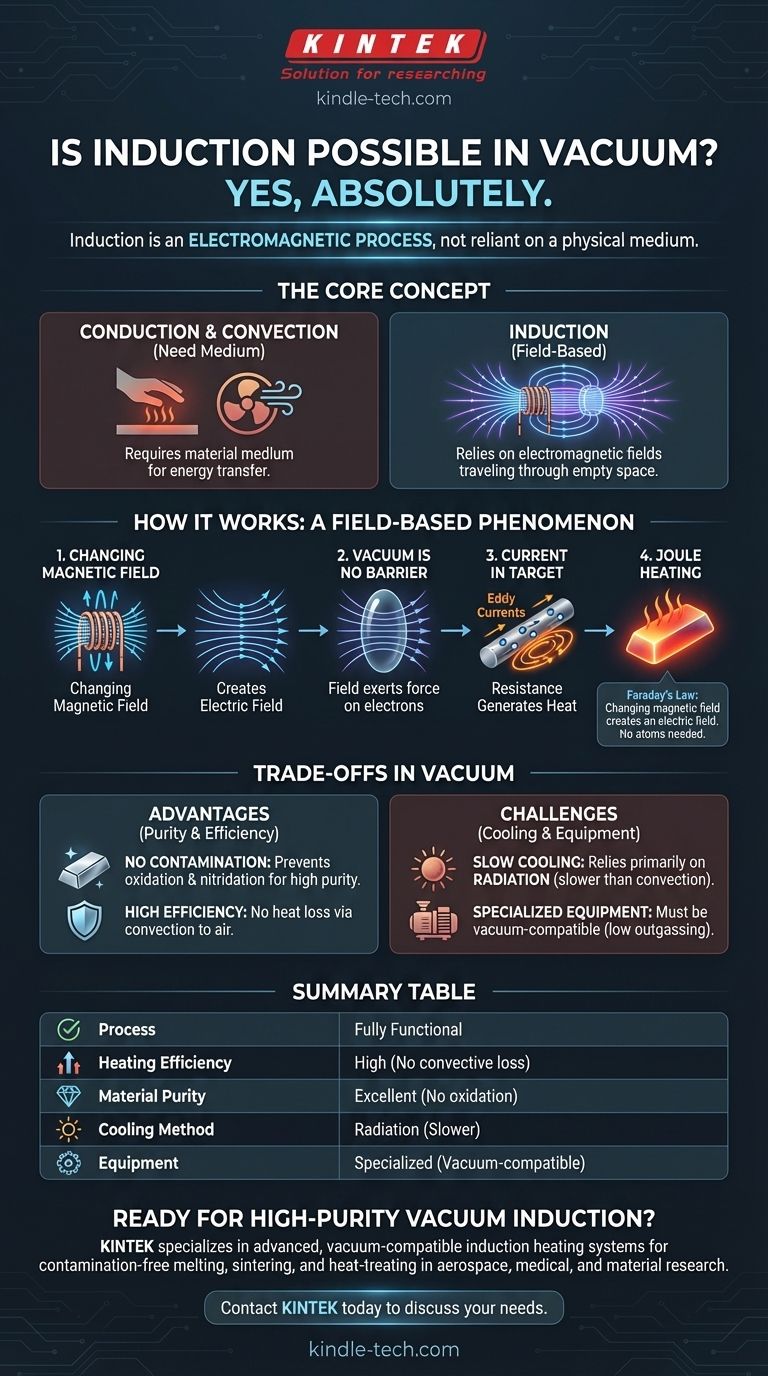

Wie Induktion funktioniert: Ein feldabhängiges Phänomen

Um zu verstehen, warum ein Vakuum kein Hindernis für die Induktion darstellt, müssen wir uns zunächst den Mechanismus selbst ansehen. Es geht nicht darum, dass eine Substanz von Punkt A nach Punkt B wandert, sondern um den Einfluss eines Feldes.

Die Rolle des Magnetfeldes

Im Wesentlichen wird die Induktion durch das Faradaysche Induktionsgesetz beschrieben. Dieses Gesetz besagt, dass ein sich änderndes Magnetfeld ein elektrisches Feld erzeugt. Dies ist ein fundamentales Prinzip des Universums.

Das Magnetfeld ist eine Verzerrung der Raumzeit selbst. Es benötigt keine Atome oder Moleküle, um es zu stützen. Daher kann eine Induktionsspule ihr sich änderndes Magnetfeld im Vakuum genauso effektiv erzeugen wie in Luft.

Erzeugung des Stroms im Zielmaterial

Das durch das sich ändernde Magnetfeld erzeugte elektrische Feld leistet die eigentliche Arbeit. Wenn ein leitfähiges Material (wie ein Metallstück) in dieses Feld gebracht wird, übt das Feld eine Kraft auf die freien Elektronen im Metall aus.

Diese Kraft bewirkt die Bewegung der Elektronen und erzeugt so einen elektrischen Strom. Das Vakuum ist lediglich der leere Raum zwischen der das Feld erzeugenden Spule und dem Metallobjekt, das seinen Auswirkungen ausgesetzt ist.

Der Spezialfall der Induktionserwärmung

Die Induktionserwärmung ist eine direkte Anwendung dieses Prinzips. Die induzierten elektrischen Ströme, oft als Wirbelströme bezeichnet, fließen durch das Material.

Da jedes reale Material einen gewissen elektrischen Widerstand hat, erzeugt der Fluss dieses Stroms Wärme – ein Phänomen, das als Joule-Erwärmung bekannt ist. Der Prozess ist im Vakuum sehr effizient, da keine Luft vorhanden ist, um die Wärme abzuführen.

Die Kompromisse der Induktion im Vakuum verstehen

Die Anwendung der Induktion im Vakuum ist eine gängige industrielle Praxis, insbesondere in der Metallurgie. Sie bringt jedoch eine spezifische Reihe von Vorteilen und Herausforderungen mit sich.

Vorteil: Reinheit und Effizienz

Der Hauptvorteil der Induktionserwärmung im Vakuum ist die Verhinderung von Kontamination. Bei hohen Temperaturen können Metalle mit Sauerstoff und Stickstoff in der Luft reagieren und unerwünschte Oxide und Nitride bilden.

Ein Vakuum eliminiert diese Möglichkeit, was für die Herstellung hochreiner Legierungen für Luft- und Raumfahrt- sowie medizinische Anwendungen von entscheidender Bedeutung ist. Es verhindert auch Wärmeverluste durch Konvektion, was den Prozess energieeffizienter macht.

Herausforderung: Wärmeabfuhr

Der Faktor, der die Heizeffizienz verbessert – das Fehlen von Luft – erschwert auch die Kühlung. Man kann das Objekt nicht einfach mit Luft anblasen, um es abzukühlen.

Die Kühlung im Vakuum beruht hauptsächlich auf Strahlung, bei der das Objekt seine Wärme als Infrarotlicht abstrahlt. Dies kann ein wesentlich langsamerer Prozess sein als die konvektive Kühlung.

Herausforderung: Ausrüstung und Materialien

Alle Geräte, die in der Vakuumkammer verwendet werden, einschließlich der Induktionsspule und ihrer Halterungen, müssen vakuumtauglich sein. Das bedeutet, dass die Materialien beim Erhitzen keine eingeschlossenen Gase freisetzen dürfen (ein Prozess, der als „Ausgasen“ bezeichnet wird), da dies das Vakuum zerstören würde. Diese Anforderung erhöht die Komplexität und die Kosten des Systemdesigns.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieses Prinzips ermöglicht es Ihnen, es auf spezifische Ziele anzuwenden, von der industriellen Fertigung bis zur Grundlagenphysik.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochreiner Materialien liegt: Die Vakuuminduktion ist die definitive Methode zum Schmelzen und Gießen reaktiver Metalle und Superlegierungen ohne atmosphärische Kontamination.

- Wenn Ihr Hauptaugenmerk auf sauberer und effizienter Erwärmung liegt: Eine VakUum-Umgebung ist ideal, da sie Wärmeverluste an die Umgebungsluft verhindert und die Oberflächenoxidation unterbindet.

- Wenn Ihr Hauptaugenmerk auf dem Verständnis der Physik liegt: Die Erkenntnis, dass elektromagnetische Felder unabhängig von einem Medium sind, ist der Schlüssel zum Verständnis von allem, von der Funktionsweise von Transformatoren bis hin zur Art und Weise, wie die Sonne die Erde erwärmt.

Letztendlich ist die Fähigkeit der Induktion, im Vakuum zu funktionieren, eine direkte Folge der fundamentalen, medienunabhängigen Natur elektromagnetischer Felder.

Zusammenfassungstabelle:

| Aspekt | Status im Vakuum | Wichtige Überlegung |

|---|---|---|

| Induktionsprozess | Voll funktionsfähig | Elektromagnetische Felder breiten sich frei aus. |

| Heizeffizienz | Hoch | Kein konvektiver Wärmeverlust an die Umgebungsluft. |

| Materialreinheit | Ausgezeichnet | Verhindert Oxidation und Nitridbildung. |

| Kühlungsmethode | Strahlung | Langsamer als konvektive Kühlung in Luft. |

| Ausrüstung | Erfordert Spezialisierung | Muss vakuumtaugliche Materialien mit geringer Ausgasung verwenden. |

Bereit für hochreine Materialverarbeitung mit Vakuuminduktion?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte, einschließlich vakuumtauglicher Induktionserwärmungssysteme. Unsere Lösungen sind für Forscher und Industrien konzipiert, die kontaminationsfreie Umgebungen für das Schmelzen, Sintern und die Wärmebehandlung von reaktiven Metallen und Superlegierungen benötigen.

Wir bieten die zuverlässige Technologie und fachkundige Unterstützung, um die Fähigkeiten Ihres Labors in den Bereichen Luft- und Raumfahrt, Medizin und Entwicklung fortschrittlicher Materialien zu erweitern.

Kontaktieren Sie KINTEK noch heute, um Ihre spezifischen Vakuuminduktionsanforderungen zu besprechen und die richtige Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist Vakuumlöten? Der ultimative Leitfaden zum Fügen hochreiner Metalle

- Was ist der größte Vorteil des Hartlötens gegenüber dem Schweißen? Einfaches Verbinden ungleicher Metalle

- Welche Vorteile bietet das Löten im Vergleich zum Schweißen? Saubere, verzugsfreie Metallverbindungen erzielen

- Was sind die Faktoren, die die Festigkeit einer Hartlötverbindung beeinflussen? Beherrschen Sie die 4 Schlüssel zu einer perfekten Verbindung

- Was ist Oxidation beim Hartlöten? Wie man sie für starke, dauerhafte Verbindungen verhindert