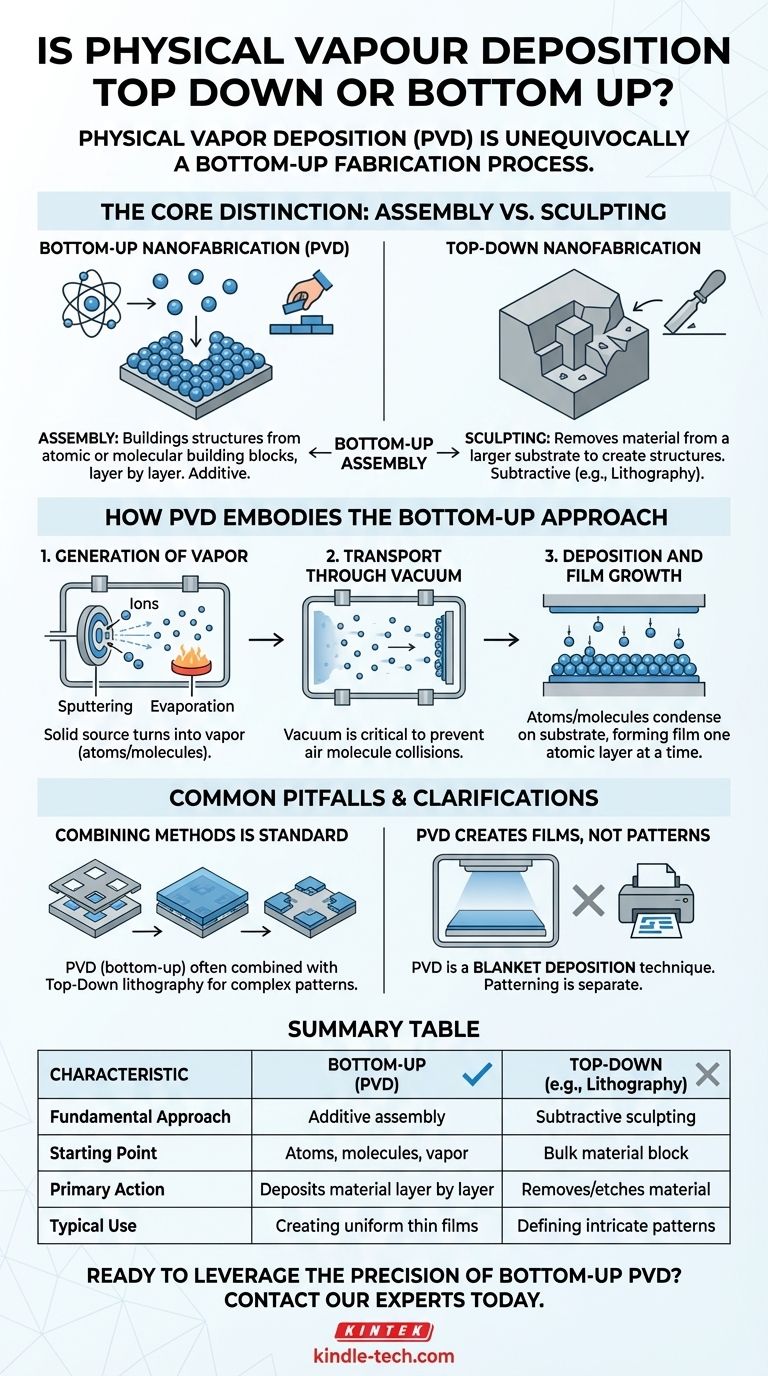

Um es klarzustellen: Die physikalische Gasphasenabscheidung (PVD) ist eindeutig ein Bottom-up-Fertigungsverfahren. Diese Klassifizierung ergibt sich aus ihrem grundlegenden Mechanismus, der den Aufbau einer Materialschicht Schicht für Schicht aus ihren grundlegendsten Bestandteilen – Atomen oder Molekülen – beinhaltet, anstatt eine Struktur aus einem größeren Block herauszuarbeiten.

Der Kernunterschied liegt in der Strategie: Bottom-up-Techniken wie PVD fügen Strukturen aus atomaren oder molekularen Bausteinen zusammen, während Top-down-Techniken Strukturen durch Materialentfernung von einem größeren Substrat formen.

Das Kernprinzip: Zusammenbau vs. Formen

Um zu verstehen, warum PVD passt, wo es passt, ist es entscheidend, die beiden grundlegenden Ansätze der Nanofabrikation zu verstehen.

Definition von "Bottom-Up"-Nanofabrikation

Die Bottom-up-Fabrikation beginnt mit den kleinstmöglichen Einheiten – Atomen, Molekülen oder Clustern – und setzt diese systematisch zu einer größeren, komplexeren Struktur zusammen.

Stellen Sie es sich vor wie den Bau einer Mauer mit einzelnen Ziegeln. Jeder Ziegel (ein Atom) wird präzise platziert, um die endgültige, gewünschte Form (die dünne Schicht) zu schaffen. Diese Methode ist von Natur aus additiv.

Definition von "Top-Down"-Nanofabrikation

Die Top-down-Fabrikation verfolgt den entgegengesetzten Ansatz. Sie beginnt mit einem großen Stück Massenmaterial und verwendet subtraktive Prozesse, wie z.B. Schnitzen oder Ätzen, um Material zu entfernen, bis nur noch die gewünschte Struktur übrig bleibt.

Dies ist vergleichbar mit einem Bildhauer, der mit einem Marmorblock beginnt und alles wegschlägt, was nicht die endgültige Statue ist. Die Photolithographie, der Eckpfeiler der Halbleiterindustrie, ist das klassische Beispiel.

Wie PVD den Bottom-Up-Ansatz verkörpert

Der PVD-Prozess ist ein perfektes Beispiel für das Bottom-up- oder additive Fertigungsprinzip. Er besteht im Allgemeinen aus drei Schlüsselphasen.

1. Erzeugung von Dampf

Ein festes Ausgangsmaterial, bekannt als "Target", wird in einen Dampf aus einzelnen Atomen oder Molekülen umgewandelt. Dies wird typischerweise durch Sputtern (Beschuss des Targets mit energetischen Ionen) oder thermische Verdampfung (Erhitzen des Materials bis zur Verdampfung) erreicht.

2. Transport durch Vakuum

Diese verdampften Partikel bewegen sich durch eine Vakuumkammer mit niedrigem Druck von der Quelle zum Zielobjekt, dem sogenannten "Substrat". Das Vakuum ist entscheidend, um zu verhindern, dass diese Partikel mit Luftmolekülen kollidieren.

3. Abscheidung und Schichtwachstum

Die Atome oder Moleküle landen auf der Oberfläche des Substrats und kondensieren, wodurch eine dünne, feste Schicht entsteht. Die Schicht wächst Schicht für Schicht in der Dicke, wenn weitere Partikel eintreffen, was die Analogie des "Bauens mit Ziegeln" perfekt verkörpert.

Häufige Fallstricke und Klarstellungen

Das Verständnis des Unterschieds ist entscheidend, aber es ist auch wichtig zu erkennen, wie diese Methoden in der Praxis angewendet werden.

Die Kombination von Methoden ist Standardpraxis

In realen Anwendungen, insbesondere in der Halbleiterfertigung, werden Bottom-up- und Top-down-Techniken fast immer zusammen verwendet. PVD wird nicht isoliert eingesetzt, um komplexe Muster zu erzeugen.

Um beispielsweise Metallverdrahtungen auf einem Chip zu erzeugen, erstellt ein Top-down-Lithographieschritt zunächst eine gemusterte Maske. Dann lagert ein Bottom-up-PVD-Schritt eine Metallschicht über die gesamte Oberfläche ab. Schließlich entfernt ein weiterer Prozess (wie "Lift-off" oder Ätzen) das unerwünschte Metall, wodurch das gewünschte Schaltungsmuster zurückbleibt.

PVD erzeugt Schichten, keine Muster

Ein häufiger Irrtum ist die Annahme, dass PVD Muster "druckt". Das tut es nicht. PVD ist eine Flächenabscheidungstechnik, die alles in ihrem Sichtfeld beschichtet. Die Musterung und die komplizierte Formgebung werden durch die Top-down-Lithographie- und Ätzschritte vorgenommen, die ihr vorausgehen oder folgen.

Anwendung auf Ihr Ziel

Ihr Verständnis dieses Konzepts wirkt sich direkt darauf aus, wie Sie eine Fertigungsherausforderung angehen würden.

-

Wenn Ihr Hauptaugenmerk auf der Erzeugung einer gleichmäßigen, hochreinen Dünnschicht liegt: Sie verwenden eine reine Bottom-up-Methode. PVD ist das ideale Werkzeug zur Abscheidung von Materialien mit präziser, atomarer Kontrolle über Dicke und Zusammensetzung.

-

Wenn Ihr Hauptaugenmerk auf der Herstellung eines komplexen Mikroskalen-Bauteils (wie eines Transistors) liegt: Sie werden eine Kombination von Ansätzen verwenden. Sie werden sich auf die Top-down-Photolithographie verlassen, um das Muster zu definieren, und auf die Bottom-up-PVD, um die funktionalen Materialschichten innerhalb dieses Musters abzuscheiden.

-

Wenn Ihr Hauptaugenmerk auf der Kontrolle von Materialeigenschaften im Nanomaßstab liegt: Die Bottom-up-Natur von PVD ist Ihr Vorteil. Durch die Kontrolle der Abscheidungsparameter beeinflussen Sie direkt die Kristallstruktur, Dichte und Spannung der Schicht auf atomarer Ebene.

Das Verständnis des Unterschieds zwischen Bottom-up-Montage und Top-down-Formgebung ist grundlegend für die Beherrschung moderner Fertigung.

Zusammenfassungstabelle:

| Merkmal | Bottom-Up (PVD) | Top-Down (z.B. Lithographie) |

|---|---|---|

| Grundlegender Ansatz | Additive Montage | Subtraktives Formen |

| Ausgangspunkt | Atome, Moleküle, Dampf | Massenmaterialblock |

| Primäre Aktion | Abscheidung von Material Schicht für Schicht | Entfernung/Ätzung von Material |

| Typische Verwendung | Erzeugung gleichmäßiger Dünnschichten | Definition komplizierter Muster |

Bereit, die Präzision der Bottom-up-PVD in Ihrem Labor zu nutzen? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien für alle Ihre Abscheidungsanforderungen. Egal, ob Sie gleichmäßige Dünnschichten abscheiden oder PVD in einen größeren Fertigungsprozess integrieren, unser Fachwissen stellt sicher, dass Sie eine überlegene Materialkontrolle und konsistente Ergebnisse erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- VHP-Sterilisationsgerät Wasserstoffperoxid H2O2 Raumsterilisator

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Andere fragen auch

- Was ist die Plasma-aktivierte chemische Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was bedeutet plasmaunterstützt? Ein Leitfaden für Niedertemperatur-, Hochpräzisionsfertigung

- Wie funktioniert die Plasma-Dampfabscheidung? Eine Niedertemperatur-Beschichtungslösung für empfindliche Materialien

- Wie funktioniert PECVD? Ermöglicht Niedertemperatur-Abscheidung hochwertiger Dünnschichten

- Was sind die Vorteile der plasmagestützten chemischen Gasphasenabscheidung (PECVD)? Ermöglicht die Abscheidung von dünnen Schichten hoher Qualität bei niedrigen Temperaturen