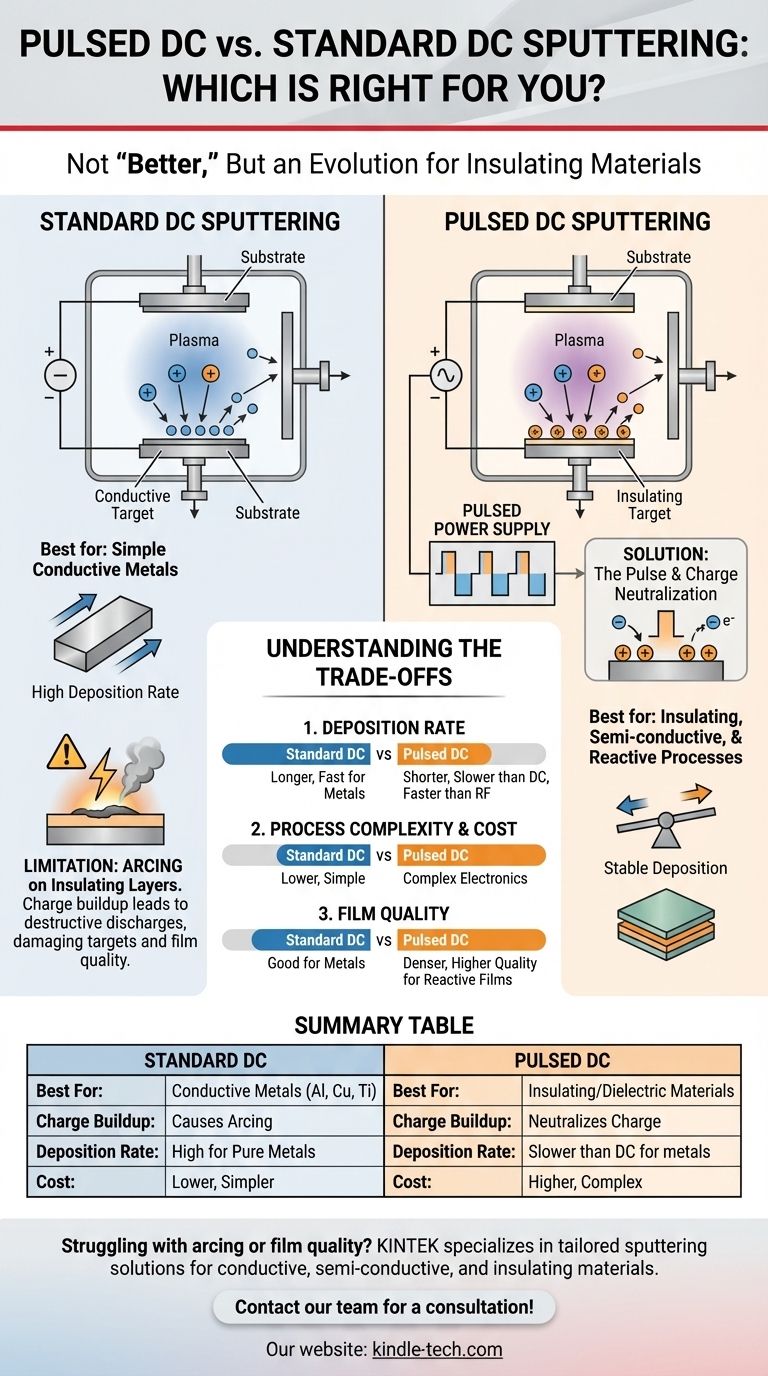

Um es direkt zu sagen: Gepulstes Gleichstrom-Sputtern ist nicht von Natur aus "besser" als Standard-Gleichstrom-Sputtern. Vielmehr handelt es sich um eine fortgeschrittene Weiterentwicklung, die darauf abzielt, eine kritische Einschränkung der Standard-Gleichstrommethode zu lösen. Die Wahl zwischen beiden hängt vollständig von der Art des Materials ab, das Sie abscheiden. Für einfache leitfähige Metalle ist Standard-Gleichstrom oft schneller und kostengünstiger. Für isolierende oder halbleitende Materialien ist gepulstes Gleichstrom für einen stabilen Prozess unerlässlich.

Der Kernunterschied liegt im Management der elektrischen Ladung. Standard-Gleichstrom-Sputtern ist die erste Wahl für leitfähige Targets, versagt jedoch, wenn sich isolierende Schichten bilden, was zu zerstörerischen Lichtbögen führt. Gepulstes Gleichstrom-Sputtern löst dieses Lichtbogenproblem und erweitert den Prozess auf eine viel größere Materialpalette bei Abscheideraten, die oft weit über denen des HF-Sputterns liegen.

Die Grundlage: Verständnis des Standard-Gleichstrom-Sputterns

Wie es funktioniert

Im einfachsten Fall beinhaltet das Standard-Gleichstrom-Sputtern (Direct Current) das Anlegen einer konstanten negativen Spannung an ein Targetmaterial in einer Vakuumkammer. Dies erzeugt ein Plasma, und positive Ionen aus diesem Plasma beschleunigen auf das negativ geladene Target zu und treffen es mit ausreichender Kraft, um Atome auszustoßen oder zu "sputtern". Diese gesputterten Atome wandern dann und lagern sich auf Ihrem Substrat ab, wodurch eine Dünnschicht entsteht.

Wichtige Stärken

Die Hauptvorteile des Standard-Gleichstrom-Sputterns sind seine Einfachheit, hohe Abscheiderate und niedrige Kosten. Die Stromversorgungen sind relativ preiswert und einfach zu steuern, was es zur wirtschaftlichsten und effizientesten Methode zur Abscheidung leitfähiger Materialien wie reiner Metalle und transparenter leitfähiger Oxide macht.

Die kritische Einschränkung: Lichtbogenbildung

Der Prozess funktioniert einwandfrei, solange das Targetmaterial elektrisch leitfähig bleibt. Wenn Sie jedoch versuchen, ein isolierendes (dielektrisches) Material zu sputtern oder ein reaktives Gas verwenden, das eine isolierende Schicht auf dem Target bildet (wie Sauerstoff, der ein Oxid bildet), tritt ein großes Problem auf.

Positive Ionen aus dem Plasma werden auf der nichtleitenden Oberfläche des Targets eingeschlossen. Dieser Ladungsaufbau erreicht schließlich einen Punkt, an dem er sich katastrophal in Form eines starken Lichtbogens entlädt. Diese Lichtbögen können das Target, die Stromversorgung beschädigen und die Qualität der abgeschiedenen Schicht zerstören.

Die Evolution: Wie gepulstes Gleichstrom das Lichtbogenproblem löst

Der Kernmechanismus: Der Puls

Gepulstes Gleichstrom-Sputtern löst das Lichtbogenproblem direkt. Anstelle einer konstanten Gleichspannung liefert die Stromversorgung die negative Spannung in kurzen, hochfrequenten Impulsen oder Pulsen (typischerweise im Zehn- bis Hundert-kHz-Bereich).

Die 'Aus'-Zeit ist entscheidend

Entscheidend ist, dass zwischen jedem negativen Impuls eine kurze Spannung mit umgekehrter Polarität (positiv) angelegt wird. Dieser kurze positive Impuls zieht Elektronen aus dem Plasma an, die die positive Ladung, die sich während des Hauptsputterimpulses auf der Targetoberfläche angesammelt hat, effektiv neutralisieren.

Das Ergebnis: Stabile, lichtbogenfreie Abscheidung

Durch die kontinuierliche Neutralisierung dieses Ladungsaufbaus, bevor er einen kritischen Punkt erreichen kann, verhindert die gepulste Gleichstromtechnologie Lichtbögen. Dies ermöglicht es, dielektrische Verbindungen zuverlässig zu sputtern oder reaktive Sputterprozesse über längere Zeiträume ohne Instabilität durchzuführen, wodurch die Lücke zwischen den Fähigkeiten von Gleichstrom- und HF-Systemen geschlossen wird.

Die Kompromisse verstehen

Die Wahl einer Technologie beinhaltet immer das Abwägen von Vorteilen und Nachteilen. Gepulstes Gleichstrom ist leistungsstark, aber kein universeller Ersatz für Standard-Gleichstrom.

Abscheiderate

Während gepulstes Gleichstrom für dielektrische Materialien weitaus höhere Abscheideraten als HF bietet, ist es typischerweise langsamer als Standard-Gleichstrom für die Abscheidung eines reinen, leitfähigen Metalls. Die kurze "Aus"-Zeit im Arbeitszyklus, obwohl notwendig, bedeutet, dass im Vergleich zu einem kontinuierlichen Gleichstromprozess bei gleicher Spitzenleistung weniger Zeit aktiv gesputtert wird.

Prozesskomplexität und Kosten

Einfachheit ist ein großer Vorteil des Standard-Gleichstroms. Die Stromversorgungen sind unkompliziert und kostengünstiger. Gepulste Gleichstromversorgungen sind aufgrund der fortschrittlichen Elektronik, die zur Erzeugung und Steuerung der Hochfrequenzimpulse und Spannungsumkehrungen erforderlich ist, deutlich komplexer und teurer.

Schichtqualität und Dichte

In vielen reaktiven Sputteranwendungen (z. B. Abscheidung von Titannitrid oder Aluminiumoxid) kann gepulstes Gleichstrom dichtere und hochwertigere Schichten erzeugen. Die hohe Plasmadichte, die während des Höhepunkts jedes Impulses erreicht wird, kann im Vergleich zu anderen Methoden zu einer verbesserten Schichtmorphologie und Stöchiometrie führen.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte sich an Ihrem spezifischen Material und Ihren Prozesszielen orientieren.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Abscheidung reiner Metalle (wie Aluminium, Kupfer oder Titan) liegt: Standard-Gleichstrom-Sputtern ist die überlegene Wahl aufgrund seiner unübertroffenen Geschwindigkeit, Einfachheit und geringen Gerätekosten.

- Wenn Ihr Hauptaugenmerk auf reaktivem Sputtern (Abscheidung von Oxiden, Nitriden) oder dem Sputtern halbleitender Materialien liegt: Gepulstes Gleichstrom-Sputtern ist die wesentliche Technologie, um Lichtbögen zu verhindern und einen stabilen, wiederholbaren und hochratigen Abscheidungsprozess zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung hochisolierender Materialien liegt, bei denen die Abscheiderate nicht kritisch ist: HF-Sputtern bleibt eine zuverlässige Option, aber gepulstes Gleichstrom wird in industriellen Umgebungen oft wegen seines erheblichen Geschwindigkeitsvorteils bevorzugt.

Indem Sie die grundlegende Rolle von Ladungsaufbau und Lichtbogenbildung verstehen, können Sie die Sputtertechnik, die perfekt zu Ihrem Material, Budget und Ihren Produktionszielen passt, souverän auswählen.

Zusammenfassungstabelle:

| Merkmal | Standard-Gleichstrom-Sputtern | Gepulstes Gleichstrom-Sputtern |

|---|---|---|

| Am besten geeignet für | Leitfähige Metalle (Al, Cu, Ti) | Isolierende/dielektrische Materialien, reaktive Prozesse |

| Ladungsaufbau | Verursacht Lichtbögen auf isolierenden Schichten | Neutralisiert Ladung, verhindert Lichtbögen |

| Abscheiderate | Hoch für reine Metalle | Langsamer als Gleichstrom für Metalle, aber schneller als HF für Dielektrika |

| Kosten & Komplexität | Geringere Kosten, einfachere Stromversorgung | Höhere Kosten, komplexere Elektronik |

| Schichtqualität | Gut für Metalle | Dichtere, hochwertigere Schichten in reaktiven Prozessen |

Haben Sie Probleme mit Lichtbögen oder der Schichtqualität in Ihrem Sputterprozess? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bietet maßgeschneiderte Sputterlösungen für Labore, die mit leitfähigen, halbleitenden und isolierenden Materialien arbeiten. Unsere Experten helfen Ihnen bei der Auswahl der richtigen Technologie – ob Standard-Gleichstrom für die kostengünstige Metallabscheidung oder gepulstes Gleichstrom für stabile reaktive Prozesse –, um Ihre Dünnschichtergebnisse und Laboreffizienz zu verbessern. Kontaktieren Sie noch heute unser Team für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Wofür kann die physikalische Gasphasenabscheidung (PVD) eingesetzt werden? Steigern Sie Haltbarkeit und Leistung mit PVD-Beschichtungen

- Was ist die Vorspannung beim RF-Sputtern? Wie eine negative DC-Selbstvorspannung das Sputtern von Isolatoren ermöglicht

- Welches Sputterverfahren wird zur Abscheidung von ZnO-Dünnschichten verwendet? Wählen Sie zwischen HF- und DC-Magnetronsputtern.

- Warum erfordert der Hochtemperatur-Dichtprozess für anorganisch-karbonatische Dualphasenmembranen einen Heizofen mit präziser Temperaturregelung? Gewährleistung leckagefreier Verbindungen.

- Wie beeinflusst die Temperatur die Härte? Entschlüsseln Sie den Schlüssel zur Materialleistung

- Verstärkt Glühen ein Material? Warum das Erweichen der Schlüssel zu besserer Fertigung ist

- Wird Graphit durch Hitze beeinflusst? Entdecken Sie seine bemerkenswerte Festigkeit und Stabilität bei hohen Temperaturen

- Was ist das Sputtern? Ein Leitfaden zur fortschrittlichen Dünnschichtbeschichtungstechnologie