Kurz gesagt: Ja. Die physikalische Gasphasenabscheidung (PVD) ist eine außergewöhnlich langlebige Beschichtung und gilt als eine der haltbarsten Oberflächenveredelungen, die es gibt. Ihre bemerkenswerte Haltbarkeit beruht auf ihrem einzigartigen Auftragsprozess, der eine Veredelung erzeugt, die molekular mit dem Grundmetall verbunden ist, anstatt nur eine einfache Schicht darauf zu sein. Dies führt zu überragender Härte und Verschleißfestigkeit.

Der Hauptgrund für die Langlebigkeit von PVD ist, dass es sich nicht um eine Beschichtung im herkömmlichen Sinne handelt. Es ist ein Oberflächenmodifikationsprozess, der eine mikrofeine Schicht aus Metallkeramik mit dem Substrat verbindet und so die Härte und Widerstandsfähigkeit der Oberfläche selbst grundlegend erhöht.

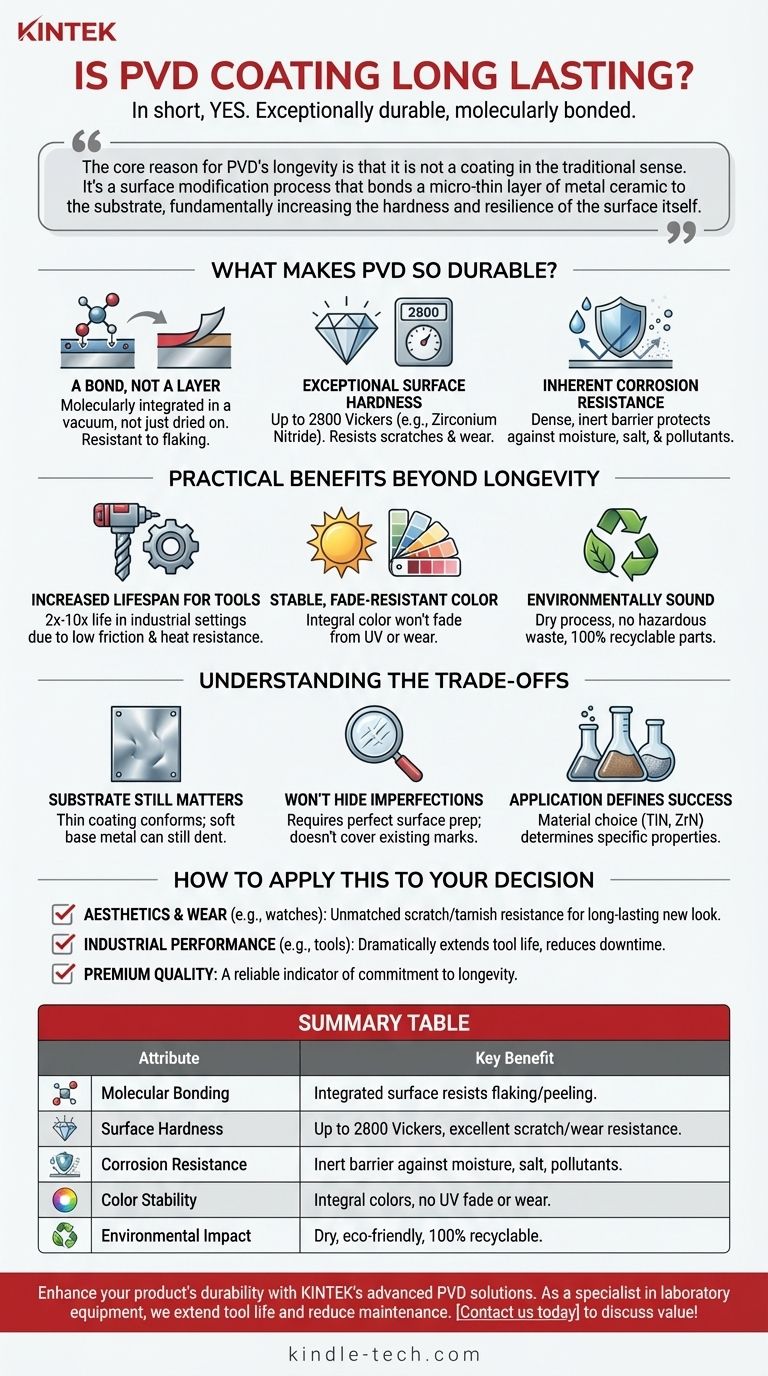

Was macht PVD so langlebig?

Die Haltbarkeit einer PVD-Beschichtung ist keine Magie; sie ist ein direktes Ergebnis der Physik, die dem Prozess zugrunde liegt. Das Verständnis dieser Prinzipien zeigt, warum sie herkömmliche Methoden wie Lackieren oder Galvanisieren übertrifft.

Es ist eine Verbindung, keine Schicht

Im Gegensatz zu Farbe, die einfach auf einer Oberfläche trocknet, beinhaltet PVD die Bindung von Material auf molekularer Ebene. Der Prozess findet in einem Vakuum statt, wo ein festes Material (wie Titan oder Zirkonium) zu einem Plasma verdampft und dann auf das Zielobjekt abgeschieden wird.

Dies erzeugt einen neuen, integrierten Oberflächenzustand und keine eigenständige, separate Schicht. Da sie so fest gebunden ist, ist sie sehr widerstandsfähig gegen Abblättern, Ablösen oder Absplittern.

Außergewöhnliche Oberflächenhärte

PVD-Beschichtungen sind extrem hart. Zum Beispiel kann eine PVD-Beschichtung mit Zirkoniumnitrid (oft für „Lifetime Brass“-Oberflächen verwendet) eine Härte von 2800 Vickers erreichen.

Dieses Maß an Härte macht die Oberfläche unglaublich widerstandsfähig gegen Kratzer und täglichen Verschleiß, weshalb sie für stark beanspruchte Gegenstände wie Armaturen, Türbeschläge und Uhrengehäuse bevorzugt wird.

Inhärente Korrosionsbeständigkeit

Die dichte, gebundene Natur der PVD-Beschichtung bildet eine inerte Barriere, die das Grundmetall vor den Auswirkungen von Feuchtigkeit, Salz und atmosphärischen Schadstoffen schützt.

Dies bietet eine ausgezeichnete Beständigkeit gegen Korrosion und Anlaufen und gewährleistet, dass die Farbe und Integrität der Beschichtung über einen sehr langen Zeitraum stabil bleibt, selbst in rauen Umgebungen.

Praktische Vorteile jenseits der Langlebigkeit

Die physikalischen Eigenschaften von PVD führen zu spürbaren Vorteilen in verschiedenen Anwendungen, von Konsumgütern bis hin zu anspruchsvollen Industrieumgebungen.

Erhöhte Lebensdauer für Werkzeuge

In industriellen Umgebungen kann die Anwendung von PVD-Beschichtungen auf Schneidwerkzeuge, Bohrer und Formen deren funktionale Lebensdauer um das Zwei- bis Dreifache verlängern, wobei einige Anwendungen eine zehnfache Verbesserung erfahren.

Dies liegt daran, dass die harte, reibungsarme Oberfläche den Verschleiß und die Wärmeentwicklung während des Betriebs reduziert, wodurch das Werkzeug länger besser funktioniert.

Stabile, farbechte Farbe

PVD kann verwendet werden, um eine breite Palette von Farben mit außergewöhnlicher Stabilität abzuscheiden. Da die Farbe ein integraler Bestandteil der gebundenen Beschichtung ist, verblasst sie nicht durch UV-Exposition oder nutzt sich im Laufe der Zeit ab, wie es bei eloxierten oder lackierten Oberflächen der Fall wäre.

Ein umweltfreundlicher Prozess

Im Vergleich zu herkömmlichen Galvanisierungsverfahren, die oft gefährliche Chemikalien wie sechswertiges Chrom verwenden, ist PVD ein trockener und umweltfreundlicher Prozess.

Es entstehen keine gefährlichen Abfälle, und PVD-beschichtete Komponenten sind am Ende ihrer Lebensdauer zu 100 % recycelbar.

Die Kompromisse verstehen

Obwohl PVD unglaublich haltbar ist, ist es nicht unzerstörbar. Seine Leistung hängt direkt von der Qualität des Objekts ab, auf das es aufgetragen wird.

Das Substrat ist immer noch wichtig

Die PVD-Beschichtung ist extrem hart, aber auch extrem dünn (in Mikrometern gemessen). Wenn das darunter liegende Metall weich ist, kann ein erheblicher Aufprall immer noch eine Delle verursachen.

Die PVD-Beschichtung selbst wird wahrscheinlich nicht von der verbeulten Stelle abplatzen oder sich ablösen, aber die Form des Objekts wird beeinträchtigt. Die Stärke der Beschichtung kann ein schwaches Grundmaterial nicht kompensieren.

Es wird keine Unvollkommenheiten verbergen

Da die PVD-Beschichtung so dünn ist und sich perfekt an die Oberfläche anpasst, werden keine darunter liegenden Kratzer, Dellen oder Polierspuren verborgen. Das endgültige Erscheinungsbild hängt vollständig von der Qualität der Oberflächenvorbereitung vor der Beschichtung ab.

Die Anwendung definiert den Erfolg

Der Begriff „PVD“ beschreibt einen Prozess, aber das für die Beschichtung verwendete Material (z. B. Titannitrid, Zirkoniumnitrid) bestimmt seine spezifischen Eigenschaften. Die Leistung hängt vollständig davon ab, das richtige Beschichtungsmaterial für den vorgesehenen Verwendungszweck auszuwählen.

Wie Sie dies für Ihre Entscheidung nutzen können

Ihre Wahl hängt davon ab, was Ihnen bei einer Beschichtung am wichtigsten ist. PVD zeichnet sich dort aus, wo Haltbarkeit ein primäres Anliegen ist.

- Wenn Ihr Hauptaugenmerk auf Ästhetik und täglichem Verschleiß liegt (z. B. Uhren, Armaturen, Schmuck): PVD bietet eine unübertroffene Kratz- und Anlaufbeständigkeit und sorgt dafür, dass das Produkt Jahre länger wie neu aussieht als herkömmliche Beschichtungen.

- Wenn Ihr Hauptaugenmerk auf industrieller Leistung liegt (z. B. Schneidwerkzeuge, mechanische Komponenten): PVD verlängert die Betriebslebensdauer des Teils dramatisch, reduziert Ausfallzeiten und langfristige Kosten.

- Wenn Ihr Hauptaugenmerk auf einem hochwertigen, langlebigen Produkt liegt: Die Wahl eines Produkts mit PVD-Beschichtung ist ein zuverlässiger Indikator für Qualität und ein Bekenntnis des Herstellers zur Langlebigkeit.

Indem Sie PVD als dauerhafte Verbesserung der Metalloberfläche betrachten, können Sie es bedenkenlos für Anwendungen auswählen, die maximale Haltbarkeit und Widerstandsfähigkeit erfordern.

Zusammenfassungstabelle:

| PVD-Beschichtungseigenschaft | Hauptvorteil |

|---|---|

| Molekulare Bindung | Erzeugt eine mikrofeine, integrierte Oberfläche, die Abblättern und Ablösen widersteht. |

| Oberflächenhärte | Erreicht bis zu 2800 Vickers und bietet hervorragende Kratz- und Verschleißfestigkeit. |

| Korrosionsbeständigkeit | Bildet eine inerte Barriere gegen Feuchtigkeit, Salz und Schadstoffe für langfristige Stabilität. |

| Farbstabilität | Farben sind integraler Bestandteil der Beschichtung und verhindern UV-Verblassen und Verschleiß im Laufe der Zeit. |

| Umweltverträglichkeit | Ein trockener, umweltfreundlicher Prozess ohne gefährliche Abfälle; beschichtete Teile sind zu 100 % recycelbar. |

Verbessern Sie die Haltbarkeit und Leistung Ihres Produkts mit den fortschrittlichen PVD-Beschichtungslösungen von KINTEK. Als Spezialist für Laborgeräte und Verbrauchsmaterialien bieten wir PVD-Beschichtungen an, die die Lebensdauer von Werkzeugen und Komponenten erheblich verlängern, Wartungskosten senken und eine überragende Verschleiß- und Korrosionsbeständigkeit gewährleisten. Ob Sie in der Fertigung, Forschung oder bei der Entwicklung hochwertiger Konsumgüter tätig sind, unser Fachwissen kann Ihnen helfen, dauerhafte Qualität zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere PVD-Beschichtungen Ihren Produkten einen Mehrwert verleihen können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Anti-Cracking-Pressform für Laboranwendungen

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Wie funktioniert Heißpressen? Maximale Dichte für fortschrittliche Materialien erreichen

- Was ist Heißpresslaminierung? Der ultimative Leitfaden zur starken, dauerhaften Materialverbindung

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Was sind die Vor- und Nachteile des Warmumformens? Erschließen Sie Ultrahochfestigkeit für Automobilteile

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen