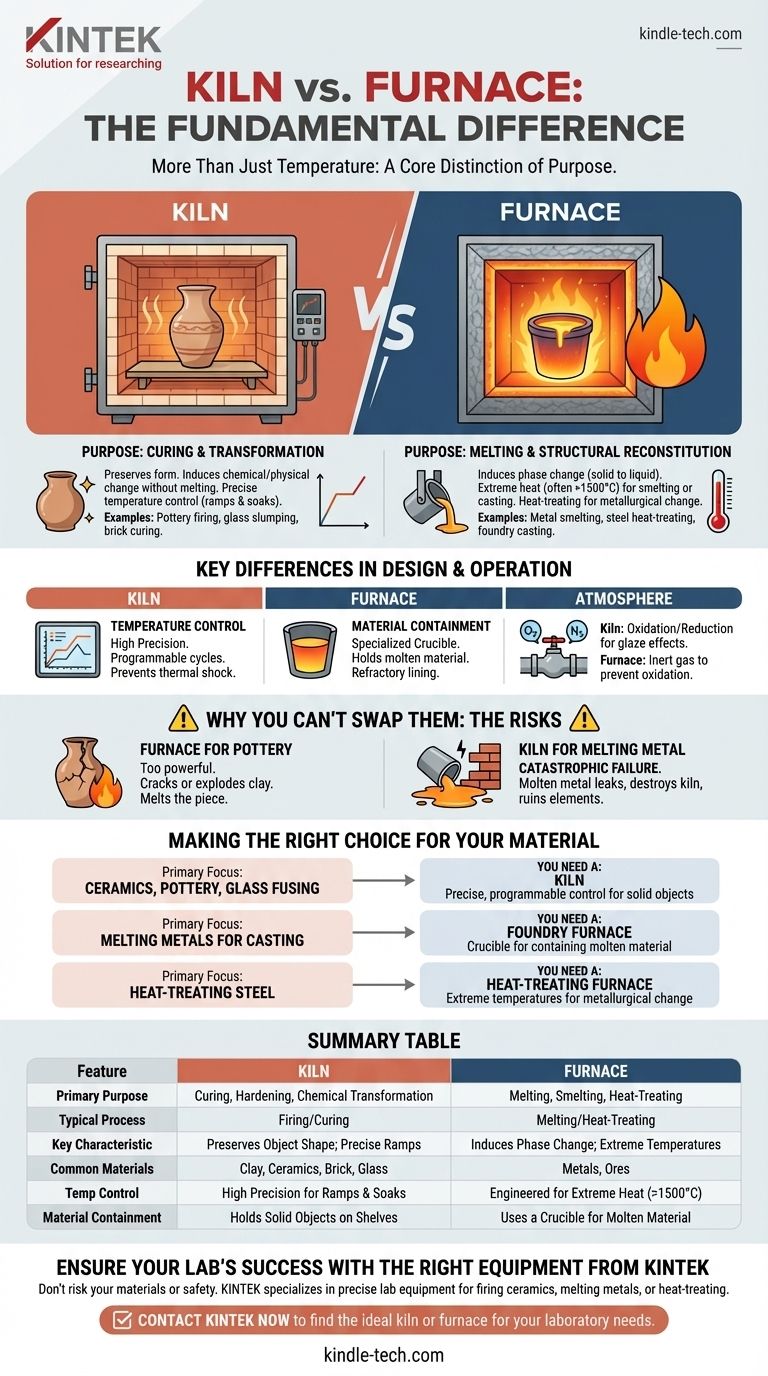

Ja, es gibt einen grundlegenden Unterschied zwischen einem Brennofen (Kiln) und einem Schmelzofen (Furnace), der über die Temperatur hinausgeht. Ein Brennofen ist eine Art Ofen, der ein Material härtet oder chemisch verändert, ohne dessen wesentliche Form zu verändern, wie beim Brennen von Töpferwaren. Ein Schmelzofen hingegen wird typischerweise für Prozesse verwendet, die das Schmelzen oder eine grundlegende Änderung der Materialstruktur beinhalten, wie das Schmelzen von Metallerz oder das Wärmebehandeln von Stahl.

Der Kernunterschied liegt im Zweck. Ein Brennofen ist für das Härten und die Transformation konzipiert, während die Form eines Objekts erhalten bleibt. Ein Schmelzofen ist für das Schmelzen und die strukturelle Rekonstitution bei extremen Temperaturen konzipiert.

Der funktionale Kernunterschied: Prozess vs. Phasenänderung

Das Verständnis des beabsichtigten Prozesses für jedes Gerät ist der klarste Weg, sie zu unterscheiden. Ihre Designs sind hochspezialisiert für diese unterschiedlichen Aufgaben.

Die Rolle eines Brennofens: Chemische Veränderungen bewirken

Die Hauptfunktion eines Brennofens besteht darin, Wärme kontrolliert zuzuführen, um eine dauerhafte chemische oder physikalische Veränderung hervorzurufen. Dies wird oft als Brennen oder Härten bezeichnet.

Das Ziel ist nicht, das Material zu schmelzen, sondern es zu härten, Feuchtigkeit zu entfernen oder Komponenten auf mikroskopischer Ebene miteinander zu verschmelzen. Die Gesamtform des Objekts soll während des gesamten Prozesses intakt bleiben.

Gängige Materialien, die in einem Brennofen verarbeitet werden, sind Ton, Ziegel, Keramik und einige Glasarten beim Absenken oder Verschmelzen.

Die Rolle eines Schmelzofens: Phasen- und Strukturänderungen induzieren

Ein Schmelzofen ist für Prozesse gebaut, die viel höhere Energie erfordern, oft um den Aggregatzustand eines Materials von fest zu flüssig zu ändern (Phasenänderung).

Dazu gehören das Schmelzen, bei dem Erz erhitzt wird, um geschmolzenes Metall zu gewinnen, und das Gießen, bei dem Metall geschmolzen wird, um es in eine Form zu gießen.

Schmelzöfen werden auch für die Wärmebehandlung verwendet, bei der ein Metall wie Stahl erhitzt wird, um seine kristalline Struktur neu anzuordnen und dadurch seine Eigenschaften wie Härte oder Duktilität zu verändern.

Wesentliche Unterschiede in Design und Betrieb

Die unterschiedlichen Zwecke von Brennöfen und Schmelzöfen führen zu kritischen Unterschieden in ihrer Konstruktion und Funktionsweise.

Temperaturbereich und -regelung

Obwohl beide sehr hohe Temperaturen erreichen können, sind Schmelzöfen im Allgemeinen darauf ausgelegt, die extremen Schmelzpunkte von Metallen zu erreichen, oft über 1500 °C (2732 °F).

Brennöfen, insbesondere für Keramik, werden für ihre präzise Temperaturregelung geschätzt. Sie können für komplexe Zeitpläne mit spezifischen Heizraten (Rampen) und Haltezeiten (Haltephasen) programmiert werden, die entscheidend sind, um thermischen Schock zu verhindern, der das Werkstück zum Reißen bringen würde.

Materialeinschluss

Ein Brennofen ist darauf ausgelegt, feste Objekte aufzunehmen. Sein Innenraum ist oft mit weichem, porösem Schamottstein ausgekleidet, der ein ausgezeichneter Isolator ist, aber durch Kontakt mit geschmolzenem Material zerstört würde.

Ein Schmelzofen zum Schmelzen von Metallen muss einen Tiegel oder einen Herd aus hochfeuerfesten Materialien (wie Graphit oder Siliziumkarbid) haben, die speziell dafür ausgelegt sind, eine Flüssigkeit bei extremen Temperaturen zu enthalten.

Atmosphäre

Sowohl Brennöfen als auch Schmelzöfen können eine Atmosphärenkontrolle verwenden, jedoch aus unterschiedlichen Gründen. In der Töpferei kann eine sauerstoffarme (Reduktions-) Atmosphäre eingeführt werden, um dramatische und einzigartige Glasureffekte zu erzeugen.

In einem Industrieofen wird oft eine spezifische Atmosphäre (wie Stickstoff oder Argon) verwendet, um die Oxidation und Kontamination von geschmolzenem Metall zu verhindern.

Die Kompromisse verstehen: Warum man sie nicht austauschen kann

Die Verwendung des falschen Geräts ist nicht nur ineffizient; sie ist oft zerstörerisch und gefährlich. Das Verständnis ihrer Grenzen ist entscheidend.

Das Risiko, einen Schmelzofen für Töpferwaren zu verwenden

Ein Schmelzofen verfügt typischerweise nicht über die feinkörnige Temperaturregelung, die für Keramik erforderlich ist. Seine rohe Kraft könnte den Ton zu schnell erhitzen und ihn zum Reißen oder Explodieren bringen. Bei seinen höchsten Temperaturen würde er das Keramikstück einfach zu einer Pfütze schmelzen.

Das kritische Risiko, Metall in einem Brennofen zu schmelzen

Der Versuch, Metall in einem Standard-Keramikbrennofen zu schmelzen, ist ein katastrophales Scheitern, das nur darauf wartet, zu passieren. Das geschmolzene Metall würde aus seinem Behälter austreten und den weichen Schamottboden und die Wände zerstören. Es würde wahrscheinlich auch die elektrischen Heizelemente kurzschließen und ruinieren.

Die richtige Wahl für Ihr Material treffen

Ihre Wahl hängt vollständig von dem Material ab, mit dem Sie arbeiten, und der Transformation, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf Keramik, Töpferwaren oder Glasfusing liegt: Sie benötigen einen Brennofen für seine präzise, programmierbare Temperaturregelung und sein Design zum Brennen fester Objekte.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen von Metallen zum Gießen liegt: Sie benötigen einen Gießereiofen, der mit einem Tiegel ausgestattet ist, der geschmolzenes Material sicher aufnehmen kann.

- Wenn Ihr Hauptaugenmerk auf der Wärmebehandlung von Stahl liegt (Glühen, Härten oder Anlassen): Sie benötigen einen Wärmebehandlungsofen, der die spezifischen hohen Temperaturen erreichen und halten kann, die für die metallurgische Transformation erforderlich sind.

Die Wahl des richtigen Werkzeugs ist der erste und wichtigste Schritt, um die Sicherheit und den Erfolg Ihres Projekts zu gewährleisten.

Zusammenfassungstabelle:

| Merkmal | Brennofen (Kiln) | Schmelzofen (Furnace) |

|---|---|---|

| Primärer Zweck | Härten, Aushärten oder chemische Transformation (z. B. Brennen von Töpferwaren) | Schmelzen, Verhütten oder Wärmebehandlung (z. B. Metallguss) |

| Typischer Prozess | Brennen/Aushärten | Schmelzen/Wärmebehandlung |

| Hauptmerkmal | Bewahrt die Objektform; präzise Temperaturrampen | Induziert Phasenänderung; extreme Temperaturen |

| Gängige Materialien | Ton, Keramik, Ziegel, Glas | Metalle, Erze |

| Temperaturregelung | Hohe Präzision für Rampen und Haltephasen | Ausgelegt für extreme Hitze (oft >1500°C) |

| Materialeinschluss | Hält feste Objekte auf Regalen | Verwendet einen Tiegel zur Aufnahme von geschmolzenem Material |

Sichern Sie den Erfolg Ihres Labors mit der richtigen Ausrüstung von KINTEK

Die Wahl zwischen einem Brennofen und einem Schmelzofen ist entscheidend für die Sicherheit und Qualität Ihrer Arbeit. Die Verwendung der falschen Ausrüstung kann zu Projektfehlern oder sogar gefährlichen Unfällen führen.

KINTEK ist spezialisiert auf die Bereitstellung der präzisen Laborausrüstung, die Sie benötigen. Egal, ob Sie Keramik brennen, Metalle für die Forschung schmelzen oder Materialien wärmebehandeln, wir haben den richtigen Brennofen oder Schmelzofen für Ihre Anwendung. Unsere Experten helfen Ihnen gerne bei der Auswahl des perfekten Werkzeugs mit der präzisen Temperaturregelung und den Sicherheitsfunktionen, die Ihr Labor benötigt.

Riskieren Sie nicht Ihre Materialien oder Ihre Sicherheit – kontaktieren Sie noch heute unsere Spezialisten für eine persönliche Beratung.

✅ Kontaktieren Sie KINTEK jetzt, um den idealen Brennofen oder Schmelzofen für Ihre Laboranforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Drehrohrofen-Pyrolyseofenanlage Kalzinator Kleiner Drehrohrofen Rotierender Ofen

- Elektrischer Drehrohrofen Kontinuierlicher Betrieb Kleine Drehrohrofen Heizpyrolyseanlage

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1800℃ Muffelofen für Labor

Andere fragen auch

- Was sind die verschiedenen Reaktortypen bei der Kunststoffpyrolyse? Wählen Sie das richtige System für Ihren Abfall

- Welche Biomasse wird bei der Pyrolyse verwendet? Auswahl des optimalen Rohstoffs für Ihre Ziele

- Was sind die industriellen Anwendungen der Pyrolyse? Abfall in Energie und wertvolle Produkte umwandeln

- Welche Arten von Pyrolyse-Reaktoren werden in der Industrie eingesetzt? Wählen Sie die richtige Technologie für Ihr Produkt

- Was ist der Zweck eines Kalzinators? Steigerung der Effizienz bei Hochtemperaturprozessen