In der Chemie ist der wichtigste Faktor, der den Schmelzbereich einer Substanz beeinflusst, deren Reinheit. Während eine vollkommen reine kristalline Substanz bei einer einzigen, scharfen Temperatur schmilzt, stört die Anwesenheit von Verunreinigungen ihre einheitliche Struktur und bewirkt, dass sie allmählich über einen Temperaturbereich schmilzt.

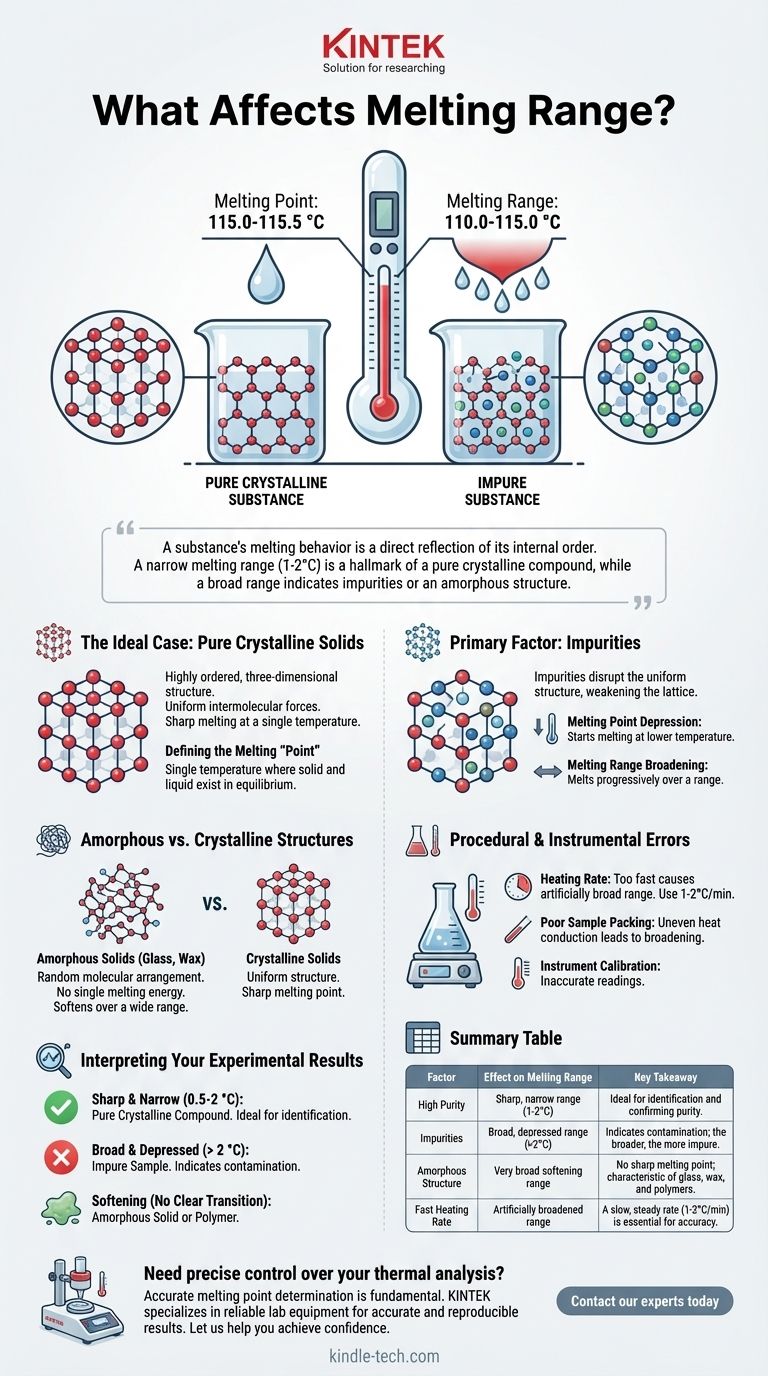

Das Schmelzverhalten einer Substanz ist ein direktes Abbild ihrer inneren Ordnung. Ein enger Schmelzbereich (typischerweise 1–2 °C) ist ein Kennzeichen einer reinen kristallinen Verbindung, während ein breiter Schmelzbereich auf das Vorhandensein von Verunreinigungen oder eine nichtkristalline (amorphe) Struktur hinweist.

Der Idealfall: Warum reine Feststoffe einen scharfen Schmelzpunkt haben

Um zu verstehen, was den Schmelzbereich verbreitert, müssen wir zuerst das ideale Szenario verstehen: einen reinen, kristallinen Feststoff.

Die Rolle des Kristallgitters

Ein kristalliner Feststoff ist durch seine hochgeordnete, dreidimensionale Struktur definiert, bekannt als Kristallgitter. In diesem Gitter ist jedes Molekül an einer bestimmten Position fixiert, wobei gleichmäßige intermolekulare Kräfte es an seine Nachbarn binden.

Schmelzen ist der Prozess der Zufuhr von genügend thermischer Energie, um diese Kräfte zu überwinden und die Gitterstruktur aufzubrechen. Da die Struktur so einheitlich ist, ist die Energie, die zum Brechen der Bindungen erforderlich ist, im gesamten Kristall konstant.

Definition des Schmelz-"Punktes"

Der wahre Schmelzpunkt ist die einzelne Temperatur, bei der die festen und flüssigen Phasen einer reinen Substanz im Gleichgewicht vorliegen. Wenn Sie Wärme hinzufügen, steigt die Temperatur der Substanz an, bis sie diesen Punkt erreicht, an dem sie konstant bleibt, bis der gesamte Feststoff in eine Flüssigkeit übergegangen ist.

Hauptfaktoren, die den Schmelzbereich verbreitern

Wenn eine Substanz über einen Bereich und nicht bei einem Punkt schmilzt, liegt dies daran, dass diese ideale Einheitlichkeit beeinträchtigt wurde.

Der Hauptfaktor: Verunreinigungen

Verunreinigungen sind Fremdpartikel, die mit der Hauptverbindung vermischt sind. Sie stören das sich wiederholende Muster des Kristallgitters und schwächen seine Gesamtstruktur.

Diese Störung hat zwei Haupteffekte:

- Schmelzpunkterniedrigung: Das geschwächte Gitter benötigt weniger Energie, um sich aufzulösen. Das bedeutet, dass die Substanz bei einer Temperatur schmilzt, die niedriger ist als die der reinen Verbindung.

- Verbreiterung des Schmelzbereichs: Die Verunreinigungen sind nicht perfekt gleichmäßig verteilt. Bereiche der Substanz mit weniger Verunreinigungen benötigen mehr Energie zum Schmelzen als Bereiche, die reich an Verunreinigungen sind. Dies führt dazu, dass das Schmelzen fortschreitend über einen Temperaturbereich erfolgt.

Amorphe vs. Kristalline Strukturen

Nicht alle Feststoffe sind kristallin. Amorphe Feststoffe, wie Glas, Wachs und viele Polymere, besitzen kein langreichweitig geordnetes Kristallgitter. Ihre Moleküle sind zufällig angeordnet, wie ein verwickelter Wollknäuel.

Da keine einheitliche Struktur vorhanden ist, gibt es keinen einzelnen Energiewert, der zum Schmelzen erforderlich ist. Verschiedene Bindungen haben unterschiedliche Stärken, sodass der Feststoff beim Erhitzen einfach allmählich über einen weiten Temperaturbereich erweicht. Amorphe Feststoffe haben keinen scharfen Schmelzpunkt; sie haben eine „Glasübergangstemperatur“ und einen Erweichungsbereich.

Verfahrens- und Gerätefehler

Selbst eine reine Probe kann aufgrund schlechter Labortechnik einen breiten Schmelzbereich aufweisen.

- Aufheizrate: Das zu schnelle Erhitzen der Probe in einem Schmelzpunktapparat ist der häufigste Fehler. Das Thermometer kann mit der tatsächlichen Temperatur der Probe nicht Schritt halten, wodurch ein breiterer Bereich aufgezeichnet wird, als er tatsächlich ist. Eine langsame, stetige Rate (1–2 °C pro Minute) ist für die Genauigkeit von entscheidender Bedeutung.

- Schlechte Probenpackung: Eine locker gepackte Probe in einem Kapillarrohr leitet die Wärme nicht gleichmäßig, was zu einem ungenauen und verbreiterten Schmelzbereich führt.

- Instrumentenkalibrierung: Ein nicht kalibriertes Thermometer liefert eine ungenaue Messung, wodurch es unmöglich wird, Ihr Ergebnis mit einem bekannten Literaturwert zur Identifizierung zu vergleichen.

Interpretation Ihrer experimentellen Ergebnisse

Die Eigenschaften des Schmelzbereichs sind ein aussagekräftiges diagnostisches Werkzeug für einen Chemiker.

Scharfer und enger Bereich (z. B. 0,5–2 °C)

Dies ist der Goldstandard für eine reine kristalline Verbindung. Die Enge des Bereichs deutet auf eine hohe Reinheit hin, und die Temperatur, bei der sie schmilzt, kann zur Identifizierung der Verbindung verwendet werden, indem sie mit bekannten Werten verglichen wird.

Breiter und erniedrigter Bereich (z. B. > 2 °C)

Dies ist die klassische Signatur einer unreinen Probe. Der Bereich beginnt bei einer Temperatur, die niedriger ist als der Schmelzpunkt der reinen Substanz laut Literatur, und erstreckt sich über mehrere Grad. Je breiter der Bereich, desto unreiner ist die Probe wahrscheinlich.

Erweichen ohne klaren Übergang

Wenn die Substanz einfach weicher wird, schrumpft und über einen sehr weiten Temperaturbereich zu einer Masse wird, ohne jemals eine klare Flüssigkeit zu werden, haben Sie es wahrscheinlich mit einem amorphen Feststoff oder einem Polymer zu tun.

Verwendung des Schmelzbereichs als diagnostisches Werkzeug

Nach der Messung eines Schmelzbereichs können Sie die Daten verwenden, um spezifische Schlussfolgerungen zu ziehen.

- Wenn Ihr Hauptaugenmerk auf der Beurteilung der Reinheit liegt: Die Breite des Schmelzbereichs ist Ihre wichtigste Information; ein enger Bereich von 1–2 °C ist das Ziel für eine reine kristalline Verbindung.

- Wenn Ihr Hauptaugenmerk auf der Identifizierung einer unbekannten Verbindung liegt: Ein scharfer, enger Schmelzbereich, der mit einem bekannten Literaturwert übereinstimmt, ist ein starker Beweis für die Identifizierung, der durch einen Mischschmelzpunktversuch bestätigt werden kann.

- Wenn Ihr Hauptaugenmerk auf der Charakterisierung eines Polymers oder einer Mischung liegt: Dokumentieren Sie sorgfältig die Temperatur, bei der die Substanz zu erweichen beginnt, den Bereich, über den sie schmilzt, und die Temperatur, bei der sie zu einer vollständig transparenten Flüssigkeit wird.

Letztendlich ist die Beobachtung des Schmelzverhaltens einer Substanz eine der einfachsten und aufschlussreichsten Techniken im Labor.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf den Schmelzbereich | Wichtigste Erkenntnis |

|---|---|---|

| Hohe Reinheit | Scharfer, enger Bereich (1–2 °C) | Ideal für die Identifizierung und Bestätigung der Reinheit. |

| Verunreinigungen | Breiter, erniedrigter Bereich (>2 °C) | Weist auf Kontamination hin; je breiter der Bereich, desto größer die Verunreinigung. |

| Amorphe Struktur | Sehr breiter Erweichungsbereich | Kein scharfer Schmelzpunkt; charakteristisch für Glas, Wachs und Polymere. |

| Schnelle Aufheizrate | Künstlich verbreiterter Bereich | Eine langsame, stetige Rate (1–2 °C/min) ist für die Genauigkeit unerlässlich. |

Benötigen Sie präzise Kontrolle über Ihre thermische Analyse?

Die genaue Bestimmung des Schmelzpunktes ist grundlegend für die chemische Analyse und Qualitätskontrolle. KINTEK ist spezialisiert auf die Bereitstellung zuverlässiger Laborgeräte, einschließlich Präzisions-Schmelzpunktapparaten und Verbrauchsmaterialien, um sicherzustellen, dass Ihre Ergebnisse genau und reproduzierbar sind. Ob Sie Verbindungen reinigen, Unbekannte identifizieren oder Materialien charakterisieren, die richtige Ausrüstung ist der Schlüssel.

Lassen Sie uns Ihnen helfen, Vertrauen in Ihre Ergebnisse zu gewinnen. Kontaktieren Sie noch heute unsere Experten, um die perfekte Lösung für die Bedürfnisse Ihres Labors zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was sind die Merkmale eines Muffelofens? Ein Leitfaden für präzises, kontaminationsfreies Erhitzen

- Welche Art von Material wird in einem Muffelofen verwendet? Ein Leitfaden zu seiner Hochtemperaturkonstruktion

- Was sind die Vor- und Nachteile des Sinterns? Ein Leitfaden für die Hochleistungsfertigung

- Welche Heizmethoden gibt es im Labor? Wählen Sie das richtige Werkzeug für sichere und präzise Ergebnisse

- Beeinflusst die Wärmekapazität den Schmelzpunkt? Die wichtigsten Unterschiede bei den thermischen Eigenschaften aufdecken