Im Grunde werden Elektrolichtbogenöfen (EAFs) hauptsächlich zur Herstellung neuer Kohlenstoff- und legierter Stähle durch das Schmelzen von recyceltem Eisenschrott eingesetzt. Sie sind ein Eckpfeiler des modernen Metallrecyclings und nutzen immense elektrische Energie, um Schrottmetall in hochwertigen flüssigen Stahl umzuwandeln, der für die Fertigung bereit ist.

Die wesentliche Rolle eines Elektrolichtbogenofens besteht darin, als leistungsstarkes Recycling-Aggregat für die Stahlindustrie zu fungieren. Er nutzt einen energiereichen Lichtbogen, um Stahlschrott effizient zu schmelzen und bietet damit eine flexible und nachhaltigere Alternative zur Stahlerzeugung aus Eisenerz.

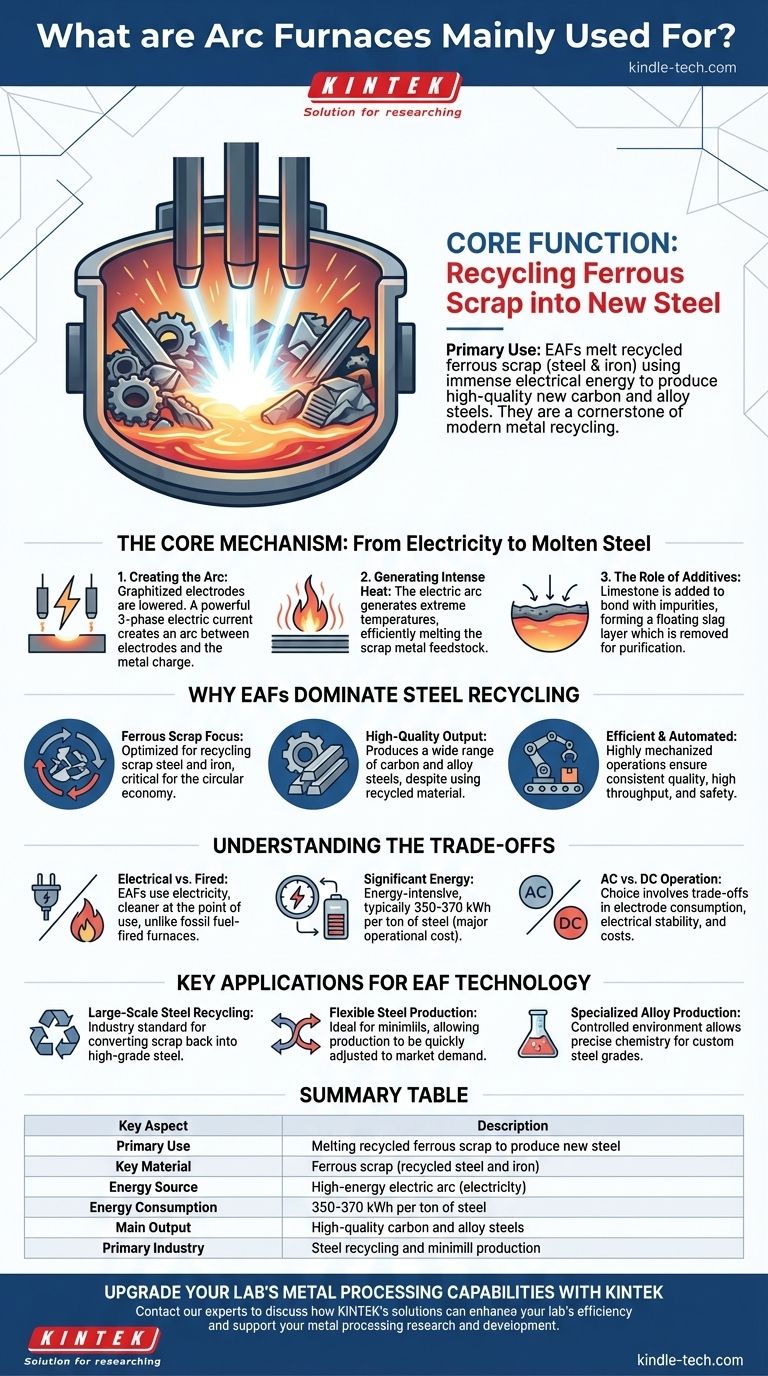

Der Kernmechanismus: Von Elektrizität zu Stahl in der Schmelze

Ein Lichtbogenofen verbrennt im herkömmlichen Sinne keine Brennstoffe. Stattdessen nutzt er die reine Kraft der Elektrizität, um die extremen Temperaturen zu erzeugen, die zum Schmelzen von Metall erforderlich sind.

Erzeugung des Lichtbogens

Der Prozess beginnt damit, dass massive graphitierte Elektroden in einen Ofen abgesenkt werden, der mit Schrottmetall gefüllt ist. An diese Elektroden wird ein starker Dreiphasenwechselstrom angelegt.

Zwischen den Elektroden und der Metallcharge selbst bildet sich dann ein Lichtbogen, wodurch ein Stromkreis geschlossen wird.

Erzeugung intensiver Hitze

Dieser Lichtbogen ist eine konzentrierte Entladung elektrischer Energie, die immense Hitze erzeugt. Diese intensive, direkte Hitze schmilzt den Schrott effizient und schnell.

Die Rolle von Zusatzstoffen

Während des Schmelzprozesses werden dem Ofen Materialien wie Kalkstein zugesetzt. Diese Zusatzstoffe binden sich mit Verunreinigungen im geschmolzenen Metall und bilden eine Schlackenschicht, die oben schwimmt.

Diese Schlacke wird dann entfernt, was ein entscheidender Schritt bei der Reinigung des Stahls ist, bevor er aus dem Ofen abgegossen wird.

Warum Lichtbogenöfen das Stahlrecycling dominieren

Obwohl es andere Ofentypen gibt, ist der EAF einzigartig für die spezifische Aufgabe des Schrottrecyclings geeignet. Sein Design und Betrieb sind für diesen Einsatzstoff optimiert.

Der Fokus auf Eisenschrott

Das Hauptmaterial, oder die „Charge“, für einen EAF ist Eisenschrott – recycelter Stahl und Eisen. Dies macht den EAF zu einer entscheidenden Komponente der Kreislaufwirtschaft für Stahl.

Herstellung von hochwertigem Stahl

Trotz der Verwendung von recyceltem Material ist der EAF in der Lage, eine breite Palette hochwertiger Stähle herzustellen. Durch die Zugabe spezifischer Elemente in das Schmelzbad können sowohl gewöhnlicher Kohlenstoffstahl als auch spezialisiertere legierte Stähle hergestellt werden.

Ein effizienter, automatisierter Prozess

Moderne Lichtbogenofenbetriebe sind hochgradig mechanisiert und automatisiert. Dies gewährleistet gleichbleibende Qualität, hohen Durchsatz und Sicherheit in einer von Natur aus gefährlichen Industrieumgebung.

Die Abwägungen verstehen

Die Wahl eines EAF basiert auf spezifischen industriellen Anforderungen und bringt im Vergleich zu anderen Ofentechnologien deutliche betriebliche Überlegungen mit sich.

Elektrische vs. befeuerte Öfen

Die Landschaft der Industrieöfen umfasst zwei allgemeine Typen: elektrische und befeuerte. Befeuerte Öfen verlassen sich auf die Verbrennung von Brennstoff (wie Gas oder Öl), während EAFs ausschließlich auf Elektrizität angewiesen sind. Dies macht EAFs am Einsatzort sauberer, wobei Emissionen an die Stromquelle gebunden sind.

Erhebliche Energieanforderungen

Der Prozess ist energieintensiv. Ein typischer EAF benötigt zwischen 350 und 370 kWh Energie, um eine einzige Tonne Stahl zu produzieren, was erhebliche Betriebskosten und Überlegungen darstellt. Die genaue Menge hängt von der Qualität und Zusammensetzung des verwendeten Schrotts ab.

AC- vs. DC-Betrieb

Es gibt zwei Haupttypen von EAFs: solche, die mit Wechselstrom (AC) betrieben werden, und solche, die Gleichstrom (DC) verwenden. Obwohl beide das gleiche Ziel erreichen, beinhaltet die Wahl zwischen ihnen Kompromisse hinsichtlich des Elektrodenverbrauchs, der elektrischen Stabilität und der Betriebskosten.

Wichtige Anwendungen der EAF-Technologie

Die Anwendung eines Lichtbogenofens hängt direkt vom gewünschten Ergebnis und den verfügbaren Rohstoffen ab.

- Wenn Ihr Hauptaugenmerk auf dem groß angelegten Stahlrecycling liegt: Der EAF ist die Industriestandardtechnologie zur effizienten Umwandlung von Schrottmetall zurück in hochwertigen Stahl.

- Wenn Ihr Hauptaugenmerk auf der flexiblen Stahlproduktion liegt: EAFs können leichter gestartet und gestoppt werden als herkömmliche Hochöfen, was sie ideal für „Mini-Mühlen“ macht, die die Produktion an die Marktnachfrage anpassen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Speziallegierungen aus Schrott liegt: Die kontrollierte Umgebung des EAF ermöglicht präzise chemische Anpassungen, was ihn perfekt für die Herstellung kundenspezifischer Stahlsorten macht.

Letztendlich stellt der Lichtbogenofen ein leistungsstarkes und unverzichtbares Werkzeug für eine nachhaltige und vielseitige Stahlherstellung weltweit dar.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Beschreibung |

|---|---|

| Hauptverwendung | Schmelzen von recyceltem Eisenschrott zur Herstellung von neuem Stahl |

| Schlüsselmaterial | Eisenschrott (recycelter Stahl und Eisen) |

| Energiequelle | Hochenergetischer Lichtbogen (Elektrizität) |

| Energieverbrauch | 350–370 kWh pro Tonne Stahl |

| Hauptergebnis | Hochwertige Kohlenstoff- und legierte Stähle |

| Hauptindustrie | Stahlrecycling und Mini-Mühlen-Produktion |

Rüsten Sie die Metallverarbeitungskapazitäten Ihres Labors mit KINTEK auf

Ob Sie in der Materialforschung, der metallurgischen Prüfung oder der Entwicklung von Kleinlegierungen tätig sind, KINTEK liefert die Laborausrüstung, die Sie für Ihre Stahl- und Metallanalyse-Workflows benötigen. Unsere Spezialöfen und Verbrauchsmaterialien helfen Forschern und Qualitätskontrolllaboren, eine präzise Temperaturkontrolle und zuverlässige Ergebnisse zu erzielen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK-Lösungen die Effizienz Ihres Labors steigern und Ihre Forschung und Entwicklung in der Metallverarbeitung unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wie funktioniert Vakuumlichtbogenschmelzen? Entdecken Sie hochreine Metalle für kritische Anwendungen

- Was ist ein Widerstandsheizofen? Präzise, saubere Hochtemperaturverarbeitung erreichen

- Was ist thermisches Verdampfen unter Vakuumdruck? Ein Leitfaden zur Abscheidung hochreiner Dünnschichten

- Wie verarbeitet ein Hochtemperatur-Wärmebehandlungs-Ofen Zirkonium und Kohlenstoffstahl? Optimierung der Verbundwerkstoffleistung

- Was ist Vakuumabscheidung von Metall? Erreichen Sie eine atomare Beschichtungskontrolle für überlegene Leistung

- Wie wird der Glühprozess durchgeführt? Beherrschen Sie die Wärmebehandlung für weichere, festere Materialien

- Wie hoch ist die Temperatur eines Wärmebehandlungsofens? Präzision meistern für die Eigenschaften Ihres Materials

- Wie wirkt sich ein Vakuum auf den Wärmetransfer aus? Meistern Sie die präzise Temperaturkontrolle in Ihrem Labor