In der Halbleiterfertigung sind Abscheidungssysteme die Baumeister. Dies sind hochspezialisierte Maschinen, die ultra-dünne Materialschichten, bekannt als Dünnschichten, auf einen Siliziumwafer auftragen. Dieser Prozess baut akribisch die komplizierten, mehrschichtigen Strukturen auf, die moderne Mikrochips ausmachen, wobei Technologien wie die chemische Gasphasenabscheidung (CVD) als Eckpfeiler der Industrie dienen.

Im Kern geht es bei der Abscheidung nicht nur darum, eine Schicht hinzuzufügen, sondern darum, die elektrischen Eigenschaften eines Chips präzise zu gestalten. Die Wahl des Abscheidungssystems und der Methode bestimmt direkt die Leistung, Zuverlässigkeit und Funktion des fertigen Halbleiterbauelements.

Die grundlegende Rolle der Abscheidung

Einen Chip Schicht für Schicht aufbauen

Stellen Sie sich einen Mikrochip als einen mikroskopisch kleinen Wolkenkratzer mit mehreren Stockwerken vor. Abscheidungssysteme sind die Geräte, die zum Bau jedes Stockwerks verwendet werden.

Jedes „Stockwerk“ ist ein Materialfilm, oft tausendmal dünner als ein menschliches Haar, der eine spezifische Funktion innerhalb der integrierten Schaltung des Chips erfüllt.

Elektrische Bahnen und Funktionen definieren

Diese Schichten sind nicht zufällig. Abscheidungssysteme werden verwendet, um sowohl isolierende (dielektrische) als auch leitende (metallische) Materialien mit extremer Präzision aufzutragen.

Durch das Abscheiden dieser Materialien in bestimmten Mustern erzeugen Ingenieure die Drähte, Transistoren und Isolatoren, die die komplexen elektrischen Schaltkreise eines Prozessors oder Speicherchips bilden. Anwendungen, die in den Referenzen erwähnt werden, wie die „Isolation leitfähiger Schichten“, sind ein perfektes Beispiel dafür.

Die Bedeutung von Reinheit und Kontrolle

Die Leistung eines Halbleiterbauelements hängt entscheidend von der Qualität dieser abgeschiedenen Filme ab. Die Schichten müssen unglaublich gleichmäßig, rein und fehlerfrei sein.

Deshalb findet die Abscheidung in hochkontrollierten Reaktionskammern innerhalb makelloser Reinräume statt. Die gesamte Umgebung, einschließlich der Luft selbst, wird gefiltert und gesteuert, um zu verhindern, dass Verunreinigungen die mikroskopischen Schaltkreise ruinieren.

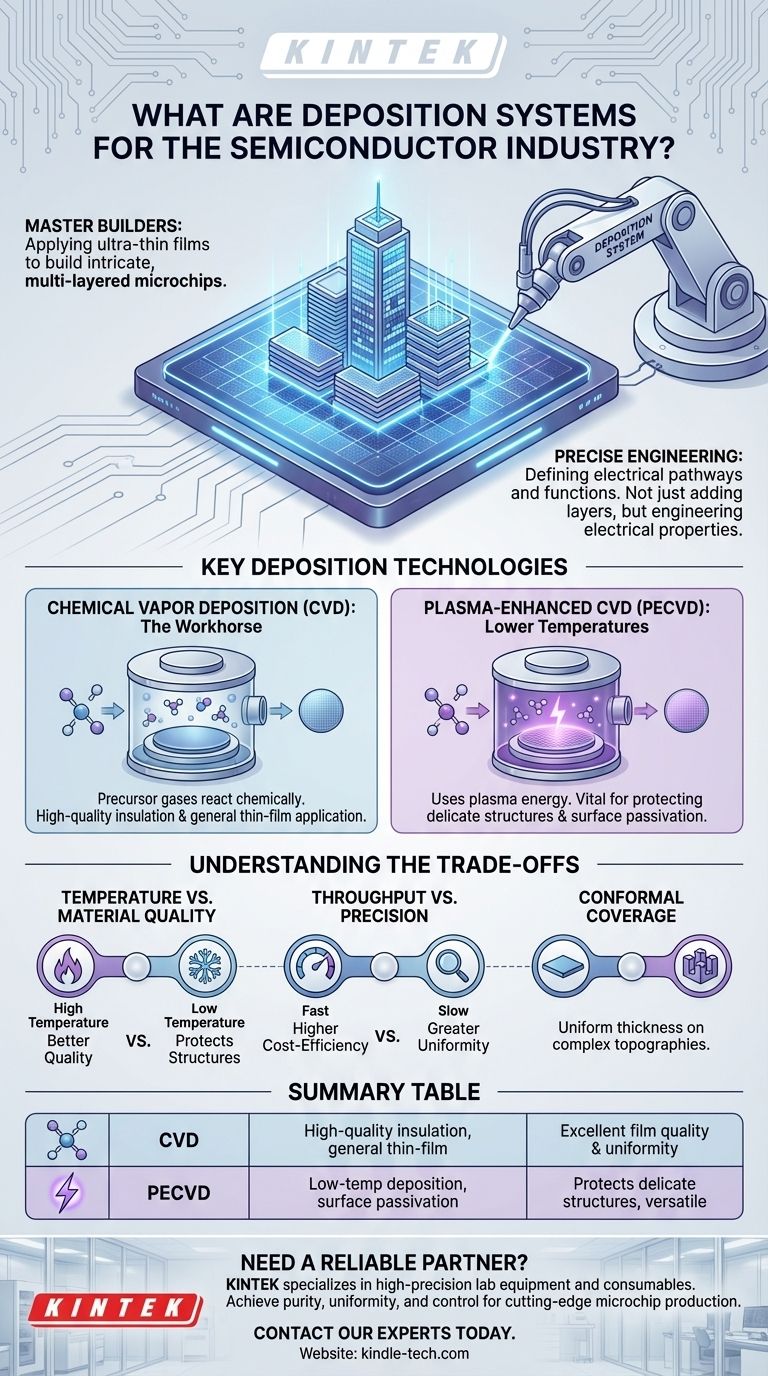

Wichtige Abscheidungstechnologien

Chemische Gasphasenabscheidung (CVD): Das Arbeitspferd

CVD ist die gängigste Abscheidungstechnologie. Sie funktioniert, indem ein oder mehrere Vorläufergase in eine Reaktionskammer mit den Siliziumwafern eingeleitet werden.

Diese Gase durchlaufen eine chemische Reaktion, wodurch sich ein neues, festes Material bildet und sich gleichmäßig als dünner Film auf den Waferoberflächen abscheidet. Sie wird für eine Vielzahl von isolierenden und metallischen Materialien verwendet.

Plasmaunterstützte CVD (PECVD): Niedrigere Temperaturen, mehr Flexibilität

PECVD ist eine entscheidende Variante von CVD. Sie nutzt eine Energiequelle, Plasma, um die chemische Reaktion anzuregen.

Der Hauptvorteil besteht darin, dass dies die Abscheidung bei viel niedrigeren Temperaturen ermöglicht. Dies ist entscheidend für den Schutz empfindlicher Strukturen, die in früheren Schritten bereits auf dem Wafer aufgebaut wurden. PECVD wird häufig für abschließende Schutzschichten (Oberflächenpassivierung) und die Einkapselung von Bauteilen verwendet.

Die Abwägungen verstehen

Temperatur vs. Materialqualität

Das „thermische Budget“ ist eine kritische Einschränkung bei der Chipherstellung. Hochtemperatur-Abscheidungsprozesse können sehr hochwertige Filme erzeugen, sie können aber auch bereits abgeschiedene Schichten beschädigen oder verändern.

Die Wahl einer Abscheidungsmethode beinhaltet oft das Abwägen des Bedarfs an einem hochwertigen Film gegen die Temperatursensitivität der vorhandenen Bauteilstruktur. Deshalb sind Niedertemperaturmethoden wie PECVD unerlässlich.

Durchsatz vs. Präzision

Die Geschwindigkeit, mit der ein System Wafer verarbeiten kann (Durchsatz), wirkt sich direkt auf die Herstellungskosten aus. Schnellere Abscheidungsprozesse können jedoch manchmal die Gleichmäßigkeit oder die strukturelle Qualität des Films beeinträchtigen.

Ingenieure müssen diesen Kompromiss ständig optimieren und einen Prozess auswählen, der schnell genug ist, um wirtschaftlich zu sein, aber präzise genug, um die strengen Leistungsanforderungen des Bauteils zu erfüllen.

Konforme Abdeckung komplexer Strukturen

Moderne Chips weisen eine unglaublich komplexe 3D-Topographie auf. Eine große Herausforderung für Abscheidungssysteme besteht darin, sicherzustellen, dass der abgeschiedene Film diese vertikalen und horizontalen Oberflächen mit einer perfekt gleichmäßigen Dicke bedeckt.

Einige Abscheidungstechniken sind bei dieser „konformen Abdeckung“ anderen überlegen, und die Wahl hängt stark von der spezifischen Struktur ab, die aufgebaut wird.

Die richtige Wahl für Ihr Ziel treffen

Das richtige Abscheidungssystem wird vollständig durch die spezifische Funktion der zu erstellenden Schicht bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochwertiger Isolierung zwischen Komponenten liegt: CVD und PECVD sind der Industriestandard für die Abscheidung von Materialien wie Siliziumdioxid und Siliziumnitrid.

- Wenn Ihr Hauptaugenmerk auf dem Schutz des fertigen Bauteils vor der Umgebung liegt: PECVD ist aufgrund seiner niedrigeren Prozesstemperaturen die bevorzugte Methode für das Auftragen abschließender Passivierungs- und Einkapselungsschichten.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer Antireflexionsbeschichtung für optische Sensoren liegt: Spezifische CVD-Prozesse sind darauf abgestimmt, Schichten mit präzisen optischen Eigenschaften für diesen Zweck abzuscheiden.

Letztendlich sind Abscheidungssysteme die grundlegenden Werkzeuge, die ein abstraktes Schaltungsdesign in einen physischen, funktionierenden Mikrochip umsetzen.

Zusammenfassungstabelle:

| Wichtige Abscheidungstechnologie | Hauptfunktion | Hauptvorteil |

|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Hochwertige Isolierung, allgemeine Dünnschichtanwendung | Ausgezeichnete Filmqualität und Gleichmäßigkeit |

| Plasmaunterstützte CVD (PECVD) | Abscheidung bei niedriger Temperatur, Oberflächenpassivierung | Schützt empfindliche Strukturen, vielseitig |

Benötigen Sie einen zuverlässigen Partner für Ihre Abscheidungsanforderungen in der Halbleitertechnik? KINTEK ist spezialisiert auf hochpräzise Laborgeräte und Verbrauchsmaterialien für die Halbleiterindustrie. Unsere Expertise in Abscheidungstechnologien kann Ihnen helfen, die Reinheit, Gleichmäßigkeit und Kontrolle zu erreichen, die für die Herstellung modernster Mikrochips erforderlich sind. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihren Halbleiterfertigungsprozess verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Materialabscheidungsmethode? Ein Leitfaden zu Beschichtungs- und Dünnschichttechnologien

- Wie lange dauert es, einen CVD-Diamanten zu züchten? Eine 2-4-wöchige Reise zu einem makellosen Edelstein

- Was ist der Unterschied zwischen LPCVD- und PECVD-Nitrid? Die Wahl der richtigen Abscheidungsmethode für Ihre Anwendung

- Welches Substrat wird bei CVD verwendet? Die Grundlage für hochwertige dünne Schichten

- Was sind die Vorteile der Verwendung eines Niederdruck-Chemisch-Gasphasenabscheidungs-(LPCVD)-Systems für HfC-Beschichtungen?

- Was sind die Probleme bei der Graphenproduktion? Die größten Herausforderungen bei der Skalierung von Qualität und Kosten

- Was ist das Funktionsprinzip der physikalischen Gasphasenabscheidung (PVD)? Ein Leitfaden zu Hochleistungsdünnschichten

- Was ist die Funktion der Zugabe von Spuren von CO2 in MW-SWP CVD? Kontrolle des planaren Graphenwachstums und Unterdrückung von Nanowalls