Obwohl die Pulvermetallurgie (PM) für bestimmte Anwendungen hocheffizient ist, ist sie keine Universallösung. Ihre Hauptnachteile sind erhebliche Einschränkungen bei der Teilegröße, bei der geometrischen Komplexität und bei mechanischen Eigenschaften wie Festigkeit und Duktilität, die im Allgemeinen schlechter sind als bei Teilen, die durch Schmieden oder Gießen hergestellt werden.

Der zentrale Kompromiss der Pulvermetallurgie besteht darin, Einschränkungen bei Größe und Endfestigkeit in Kauf zu nehmen, um im Gegenzug eine außergewöhnliche Präzision, hohe Produktionsgeschwindigkeiten und minimalen Materialausschuss bei kleinen, relativ einfachen Bauteilen zu erzielen.

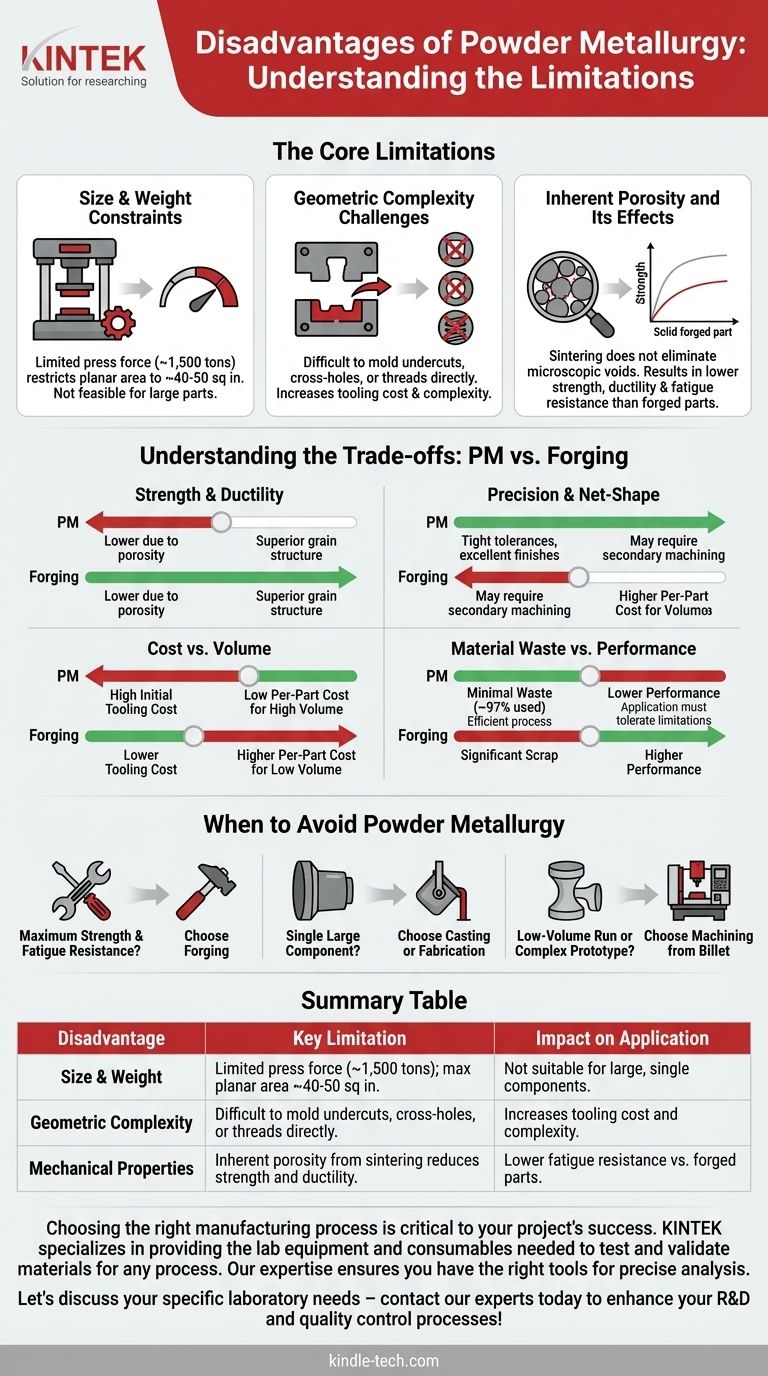

Die Kernbeschränkungen der Pulvermetallurgie

Um die Nachteile der PM zu verstehen, muss man die grundlegenden Schritte des Prozesses betrachten: das Verdichten von Metallpulver in einer starren Form und das anschließende Erhitzen (Sintern) unterhalb des Schmelzpunktes. Diese Schritte sind die Quelle sowohl ihrer Stärken als auch ihrer Schwächen.

Größen- und Gewichtsbeschränkungen

Der PM-Prozess ist auf massive Pressen angewiesen, um das Metallpulver vor dem Sintern zu einem „Grünling“ zu verdichten. Die größten Pressen der Industrie sind auf etwa 1.500 Tonnen Kraft begrenzt.

Dies schränkt die praktische Größe einer Komponente direkt auf eine ebene Fläche von etwa 40-50 Quadratzoll ein. Der Versuch, größere Teile herzustellen, würde Kräfte erfordern, die mit der derzeitigen Ausrüstung weder wirtschaftlich noch technisch machbar sind.

Herausforderungen bei der geometrischen Komplexität

Die Notwendigkeit, eine Formkavität gleichmäßig mit Pulver zu füllen und das verdichtete Teil anschließend auszuwerfen, stellt geometrische Hürden dar.

Merkmale wie Hinterschneidungen, Querbohrungen oder Gewinde sind schwierig oder unmöglich direkt zu formen. Obwohl erfahrene Hersteller komplexe, mehrteilige Werkzeuge entwickeln können, um einige dieser Probleme zu überwinden, erhöht dies die Kosten und die Komplexität erheblich und untergräbt einen der Hauptvorteile der PM.

Inhärente Porosität und ihre Auswirkungen

Beim Sintern wird das Teil erhitzt, um die Pulverpartikel miteinander zu verschmelzen, dies geschieht jedoch unterhalb des vollständigen Schmelzpunktes des Metalls. Der Prozess eliminiert die mikroskopisch kleinen Hohlräume zwischen den ursprünglichen Pulverpartikeln nicht vollständig.

Diese Restporosität ist der Hauptgrund, warum PM-Teile typischerweise nicht so fest oder duktil sind wie Komponenten aus massivem Metall. Geschmiedete Teile, die von Hitze und immensem Druck profitieren, der die Kornstruktur des Metalls verfeinert, weisen fast immer eine überlegene Ermüdungsbeständigkeit und Zugfestigkeit auf.

Die Kompromisse verstehen: PM vs. Schmieden

Die Wahl eines Fertigungsverfahrens erfordert die Abwägung konkurrierender Faktoren. Die Nachteile der PM werden deutlich, wenn man sie direkt mit einem Verfahren wie dem Schmieden vergleicht.

Festigkeit vs. Präzision

Ein geschmiedetes Teil besitzt aufgrund seiner dichten, porenfreien und ausgerichteten Kornstruktur eine überlegene Festigkeit und Duktilität.

PM-Teile bieten jedoch eine außergewöhnliche Endkonturgenauigkeit. Sie kommen mit engen Toleranzen und hervorragenden Oberflächengüten aus der Form, wodurch oft kostspielige Nachbearbeitungsvorgänge entfallen, die bei geschmiedeten Komponenten üblich sind.

Kosten vs. Volumen

Die für die PM erforderlichen starren Stahlformen sind teuer in Design und Herstellung. Diese hohen anfänglichen Werkzeugkosten machen das Verfahren für Kleinserien oder Einzelprototypen unwirtschaftlich.

Umgekehrt amortisieren sich die Kosten der Form bei hohen Produktionsmengen (Zehntausende bis Millionen von Teilen), wodurch die Kosten pro Teil extrem niedrig sind.

Materialverschwendung vs. Leistung

Der PM-Prozess ist bemerkenswert effizient und verwendet etwa 97 % des Rohmaterials im Endteil. Dies steht in scharfem Kontrast zur subtraktiven Fertigung (Zerspanung), die erheblichen Ausschuss erzeugen kann.

Dieser Umwelt- und Kostenvorteil wird jedoch durch die Leistungsbeschränkungen aufgrund der Porosität ausgeglichen. Die Anwendung muss eine geringere Festigkeit und Duktilität tolerieren können, um den Vorteil des minimalen Abfalls zu nutzen.

Wann Pulvermetallurgie zu vermeiden ist

Basierend auf diesen Kompromissen können Sie eine klare Entscheidung treffen, wann ein anderes Verfahren besser zu Ihren Zielen passt.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und Ermüdungsbeständigkeit liegt: Wählen Sie das Schmieden, da dessen Prozess eine überlegene Kornstruktur ohne die der PM inhärente Porosität erzeugt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer einzelnen großen Komponente liegt: Wählen Sie Gießen oder Fertigung, da PM-Pressen physikalisch nicht in der Lage sind, Teile über eine bestimmte Größe hinaus herzustellen.

- Wenn Ihr Hauptaugenmerk auf einer Kleinserie oder einem komplexen Prototyp liegt: Wählen Sie die Bearbeitung aus dem Vollen, um die hohen anfänglichen Werkzeugkosten der Pulvermetallurgie zu vermeiden.

Letztendlich erfordert die Auswahl des richtigen Fertigungsverfahrens ein klares Verständnis der nicht verhandelbaren Leistungsanforderungen Ihrer Komponente.

Zusammenfassungstabelle:

| Nachteil | Wesentliche Einschränkung | Auswirkungen auf die Anwendung |

|---|---|---|

| Größe & Gewicht | Begrenzt durch Presskraft (~1.500 Tonnen); max. ebene Fläche ~40-50 sq in. | Nicht geeignet für große, einzelne Komponenten. |

| Geometrische Komplexität | Schwierig, Hinterschneidungen, Querbohrungen oder Gewinde direkt zu formen. | Erhöht Werkzeugkosten und Komplexität. |

| Mechanische Eigenschaften | Inhärente Porosität durch Sintern reduziert Festigkeit und Duktilität. | Geringere Ermüdungsbeständigkeit im Vergleich zu geschmiedeten Teilen. |

Die Wahl des richtigen Fertigungsverfahrens ist entscheidend für den Erfolg Ihres Projekts. Obwohl die Pulvermetallurgie ihre Grenzen hat, ist KINTEK darauf spezialisiert, die Laborausrüstung und Verbrauchsmaterialien bereitzustellen, die zur Prüfung und Validierung von Materialien für jeden Prozess erforderlich sind. Ob Sie PM mit Schmieden oder Gießen vergleichen, unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge für eine präzise Analyse haben. Lassen Sie uns Ihre spezifischen Laboranforderungen besprechen – kontaktieren Sie noch heute unsere Experten, um Ihre F&E- und Qualitätskontrollprozesse zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

- Manuelle isostatische Pressmaschine CIP Pelletpresse

Andere fragen auch

- Welche Vorteile bietet das Kaltisostatische Pressen (CIP) für Nickel-Aluminiumoxid-Verbundwerkstoffe? Erhöhung von Dichte und Festigkeit

- Welche Temperatur hat das kalte isostatische Pressen? Ein Leitfaden zur Pulververdichtung bei Raumtemperatur

- Was ist CIP in der Pulvermetallurgie? Erzielen Sie eine gleichmäßige Dichte für komplexe Teile

- Was ist kaltisostatisches Pressen von Metallpulver? Erzielen Sie eine gleichmäßige Dichte in komplexen Metallteilen

- Welche Vorteile bietet CIP-Ausrüstung für W-TiC-Verbundwerkstoffe? Erzielung hochdichter, fehlerfreier Materialien