Hartlöten ist ein Eckpfeiler der modernen Fertigung und wird zur Herstellung hochfester, zuverlässiger Verbindungen in allem verwendet, von Triebwerksturbinen und Kfz-Einspritzdüsen bis hin zu medizinischen Implantaten und elektronischen Komponenten. Seine einzigartige Fähigkeit, verschiedene Metallarten mit minimaler Wärmeausdehnung zu verbinden, macht es in Branchen unverzichtbar, in denen Präzision und Materialintegrität von größter Bedeutung sind.

Der Hauptgrund für die weite Verbreitung des Hartlötens ist seine Fähigkeit, starke, saubere und dichte Verbindungen in komplexen Baugruppen zu erzeugen – insbesondere bei ungleichen oder dünnen Materialien –, wo herkömmliches Schweißen unpraktisch oder zerstörerisch wäre.

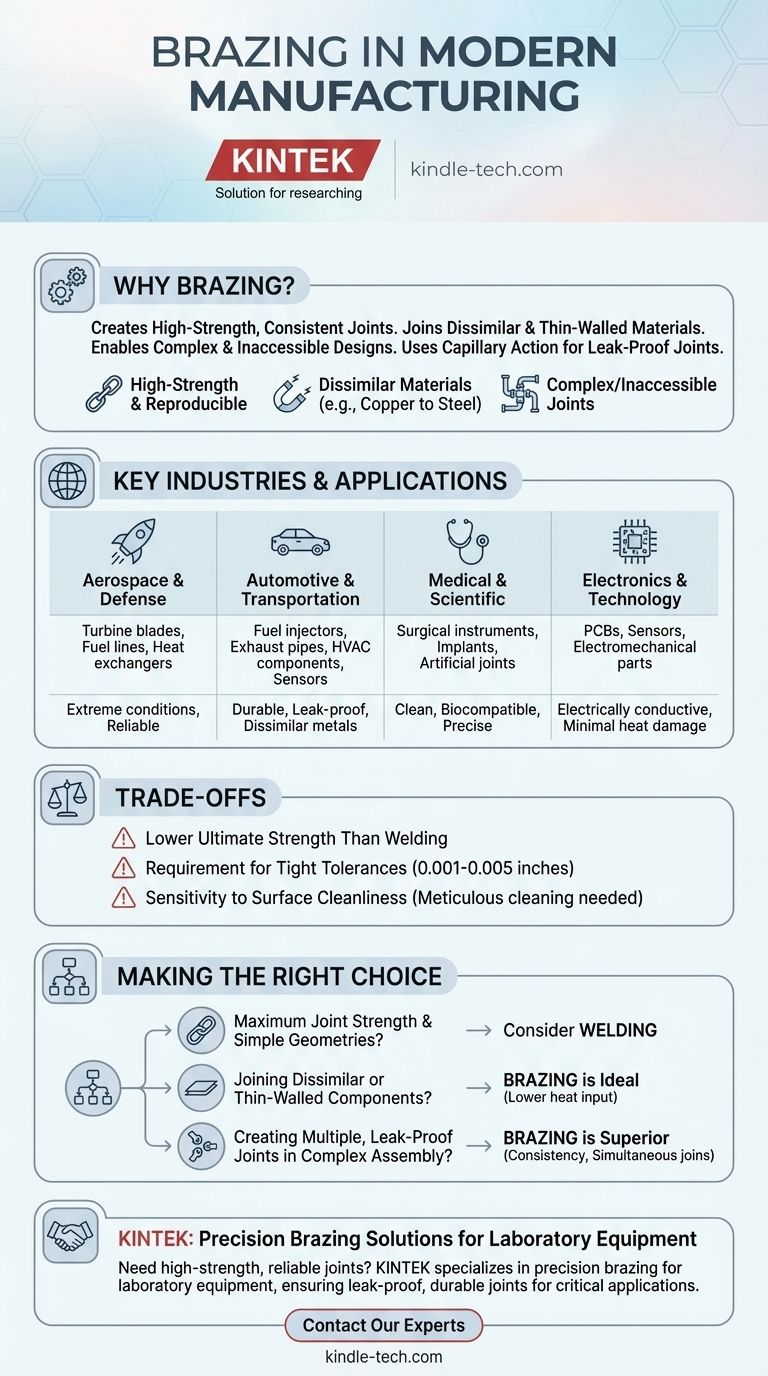

Warum Hartlöten in kritischen Industrien eingesetzt wird

Hartlöten ist nicht nur eine weitere Methode, um Metall zu verbinden; seine spezifischen Eigenschaften lösen grundlegende technische Herausforderungen, die andere Methoden nicht bewältigen können. Deshalb wird es für Anwendungen eingesetzt, bei denen ein Versagen keine Option ist.

Herstellung hochfester, gleichmäßiger Verbindungen

Beim Hartlöten entsteht eine metallurgische Bindung zwischen dem Lötmaterial und den Grundwerkstoffen. Dies führt zu einer Verbindung, die außergewöhnlich stark und oft stärker ist als das Lötmaterial selbst.

Verfahren wie das Vakuumofen-Hartlöten bieten eine hervorragende Reproduzierbarkeit und stellen sicher, dass jede Verbindung in einer großen Charge den gleichen hohen Qualitätsstandard erfüllt.

Verbinden ungleicher und dünnwandiger Materialien

Ein wesentlicher Vorteil des Hartlötens ist seine Fähigkeit, völlig unterschiedliche Metalle zu verbinden, wie Kupfer mit Stahl oder Aluminium mit Keramik. Dies ist mit herkömmlichen Schweißverfahren äußerst schwierig oder unmöglich.

Da beim Hartlöten niedrigere Temperaturen als beim Schweißen verwendet werden, wird das Risiko des Schmelzens, Verziehens oder Verformens der Grundwerkstoffe minimiert. Dies macht es ideal für das Verbinden empfindlicher oder dünnwandiger Komponenten.

Ermöglichung komplexer und unzugänglicher Konstruktionen

Das Hartlöten beruht auf der Kapillarwirkung, bei der das geschmolzene Lötmaterial in den engen Spalt zwischen den Komponenten gezogen wird.

Dies ermöglicht es Ingenieuren, Baugruppen mit Verbindungen zu konstruieren, die verborgen, tief im Inneren eines Teils oder zu kompliziert sind, als dass ein Schweißbrenner sie erreichen könnte. Es ist auch sehr effektiv, um mehrere Verbindungen an einer einzigen Baugruppe in einem einzigen Heizzyklus herzustellen.

Wichtige Anwendungsbeispiele nach Branche

Die Prinzipien der Festigkeit, Präzision und Vielseitigkeit machen das Hartlöten zu einem kritischen Prozess in einer Vielzahl von Hochleistungssektoren.

Luft- und Raumfahrt sowie Verteidigung

In diesem Sektor müssen Komponenten extremen Temperaturen, Drücken und Vibrationen standhalten. Das Hartlöten wird für kritische Teile verwendet, bei denen Zuverlässigkeit nicht verhandelbar ist.

Beispiele hierfür sind Turbinenschaufeln, Kraftstoffleitungen und -rohre sowie Hochleistungswärmetauscher.

Automobil- und Transportwesen

Das Hartlöten ist unerlässlich für die Herstellung von Komponenten, die Flüssigkeiten, Wärme und Abgase mit langfristiger Haltbarkeit handhaben.

Häufige Anwendungen sind Auspuffrohre, Sensoren, Einspritzdüsen und Komponenten für HLK-Anlagen und Wärmetauscher. Es wird auch im Hochleistungsmotorsport, einschließlich der Formel 1, eingesetzt.

Medizinische und wissenschaftliche Instrumente

Die Notwendigkeit sauberer, starker und biokompatibler Verbindungen macht das Hartlöten zu einer bevorzugten Methode für medizinische Geräte.

Typische Anwendungen umfassen die Herstellung von chirurgischen Instrumenten, künstlichen Gelenken und anderen medizinischen Implantaten, bei denen die Integrität der Verbindung für die Patientensicherheit entscheidend ist.

Elektronik und Technologie

In der Elektronik sorgt das Hartlöten für starke, elektrisch leitfähige Verbindungen, ohne empfindliche Komponenten zu beschädigen.

Es wird zur Montage von Leiterplatten (PCBs), Sensoren und anderen elektromechanischen Komponenten verwendet, bei denen Präzision entscheidend ist.

Verständnis der Kompromisse

Obwohl das Hartlöten leistungsstark ist, ist es nicht die universelle Lösung für jede Fügeaufgabe. Das Verständnis seiner Grenzen ist der Schlüssel zu seiner effektiven Nutzung.

Geringere Endfestigkeit als beim Schweißen

Eine korrekt ausgeführte Schweißnaht, die die Grundmetalle miteinander verschmilzt, ist in der Regel stärker als eine Hartlötverbindung. Die Festigkeit des Hartlötens wird durch die Scherfestigkeit der Lötlegierung begrenzt.

Erfordernis enger Toleranzen

Das Hartlöten ist auf die Kapillarwirkung angewiesen, die nur funktioniert, wenn der Spalt zwischen den beiden Teilen sehr klein und präzise kontrolliert wird (typischerweise 0,001 bis 0,005 Zoll). Dies erfordert oft eine präzisere Bearbeitung als beim Schweißen.

Empfindlichkeit gegenüber Oberflächensauberkeit

Die Oberflächen der Grundmetalle müssen vor dem Hartlöten sorgfältig gereinigt werden. Oxide, Öle oder Verunreinigungen verhindern, dass das Lötmaterial die Oberfläche benetzt und eine starke Verbindung entsteht, was zum Versagen der Verbindung führt.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Fügemethode hängt vollständig von den spezifischen Anforderungen Ihres Projekts ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit bei einfachen Geometrien liegt: Sie sollten das Schweißen in Betracht ziehen, da es die Grundmetalle für eine potenziell stärkere Verbindung verschmilzt.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleicher Metalle oder dünnwandiger Komponenten liegt: Hartlöten ist ein idealer Kandidat aufgrund seiner geringeren Wärmeeinbringung, die Materialschäden verhindert.

- Wenn Ihr Hauptaugenmerk auf der Herstellung mehrerer, dichter Verbindungen in einer komplexen Baugruppe liegt: Hartlöten ist aufgrund seiner Konsistenz und der Fähigkeit, unzugängliche Bereiche gleichzeitig zu verbinden, die überlegene Wahl.

Letztendlich ist das Hartlöten die technische Lösung für die Herstellung robuster, präziser Verbindungen, bei denen andere Methoden die Integrität des Designs beeinträchtigen würden.

Zusammenfassungstabelle:

| Branche | Wichtige Anwendungen | Hauptvorteile des Hartlötens |

|---|---|---|

| Luft- & Raumfahrt & Verteidigung | Turbinenschaufeln, Wärmetauscher, Kraftstoffleitungen | Hohe Festigkeit, hält extremen Temperaturen & Drücken stand |

| Automobil- & Transportwesen | Einspritzdüsen, Auspuffrohre, HLK-Komponenten | Verbindet ungleiche Metalle, dicht, langlebig |

| Medizinische & wissenschaftliche Instrumente | Chirurgische Werkzeuge, Implantate, künstliche Gelenke | Saubere, biokompatible, präzise Verbindungen |

| Elektronik & Technologie | Leiterplatten, Sensoren, elektromechanische Teile | Elektrisch leitfähig, minimale Wärmeschädigung |

Benötigen Sie hochfeste, zuverlässige Verbindungen für Ihre Laborgeräte oder Komponenten? KINTEK ist spezialisiert auf Präzisions-Hartlötlösungen für Laborgeräte und Verbrauchsmaterialien und gewährleistet dichte, langlebige Verbindungen für Ihre kritischsten Anwendungen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Hartlötexpertise die Leistung und Zuverlässigkeit Ihres Produkts verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was ist Oxidation beim Hartlöten? Wie man sie für starke, dauerhafte Verbindungen verhindert

- Warum sollte man Hartlöten anstelle von Löten wählen? Wegen überlegener Verbindungsfestigkeit und Hochtemperaturbeständigkeit

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen