Kurz gesagt, die Probenvorbereitung ist ein mehrstufiger Prozess, der darauf ausgelegt ist, rohe, oft pulverförmige Materialien in ein festes, einheitliches Präparat umzuwandeln, das für Tests oder den Einsatz geeignet ist. Die Kernstufen umfassen die Reduzierung der Partikelgröße und das Mischen (Mahlen), das Formen und Verdichten des Pulvers (Pressen) sowie das Erhitzen, um die Partikel zu einem dichten Festkörper zu verschmelzen (Sintern).

Das grundlegende Ziel der Probenvorbereitung besteht nicht nur darin, einem Rezept zu folgen, sondern die endgültige Mikrostruktur des Materials präzise zu steuern. Jeder Schritt, vom Zerkleinern bis zum Erhitzen, ist eine gezielte Maßnahme, um eine gewünschte Dichte, Korngröße und chemische Reinheit zu erreichen.

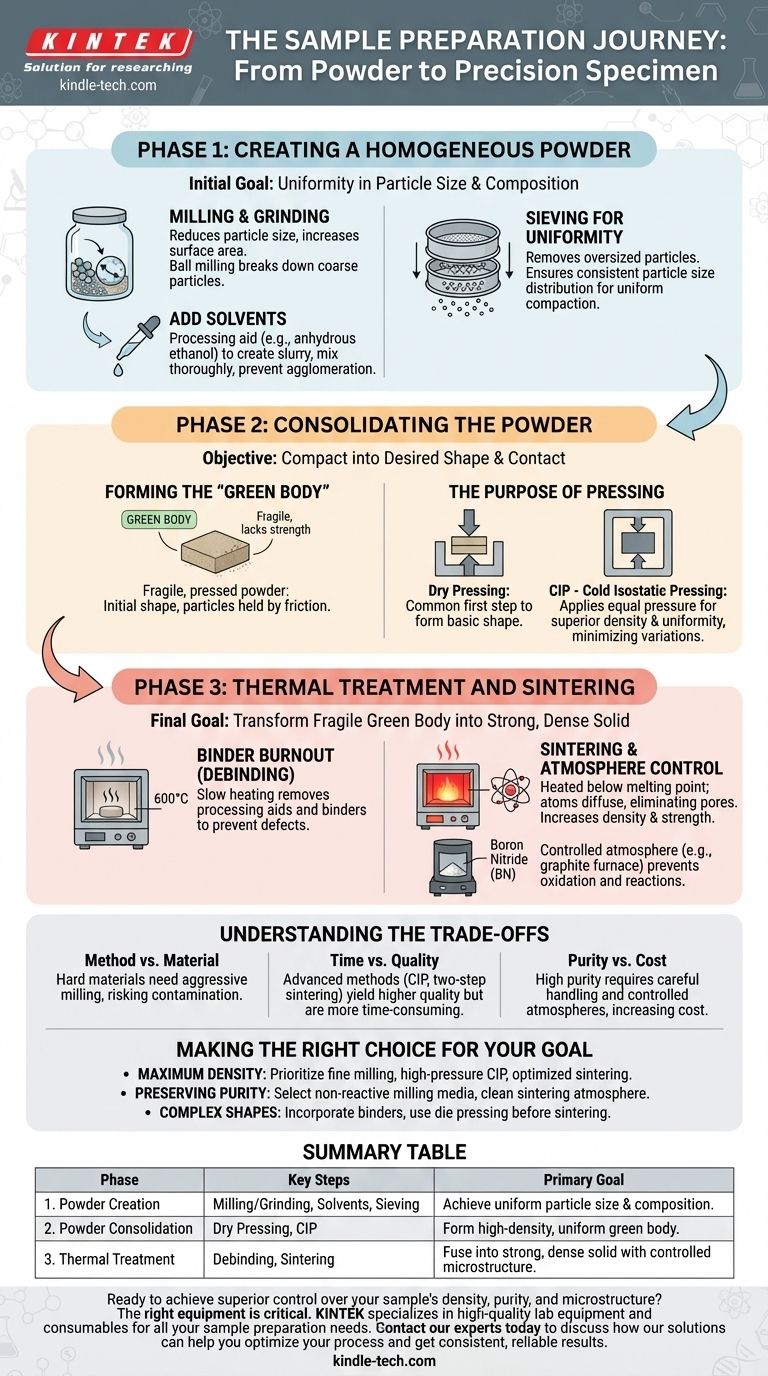

Phase 1: Erzeugung eines homogenen Pulvers

Die Qualität Ihrer endgültigen Probe wird ganz am Anfang bestimmt. Das anfängliche Ziel ist es, ein Pulver zu erzeugen, das sowohl in der Partikelgröße als auch in der chemischen Zusammensetzung so gleichmäßig wie möglich ist.

Warum Mahlen und Zerkleinern?

Das Mahlen ist die primäre Methode zur Partikelgrößenreduzierung. Techniken wie das Kugelfallwerk (Ball Milling) verwenden Mahlkörper, um grobe Partikel aufzubrechen, was die Oberfläche dramatisch vergrößert.

Dieses feine, einheitliche Pulver ist entscheidend für ein effektives Sintern zu einem späteren Zeitpunkt im Prozess.

Die Rolle von Lösungsmitteln

Oft wird während des Mahlvorgangs eine Flüssigkeit wie wasserfreier Ethanol hinzugefügt. Dies ist kein chemisches Reagenz, sondern ein Verarbeitungshilfsmittel.

Es hilft bei der Bildung einer Suspension (Slurry), stellt sicher, dass alle Bestandteile des Pulvers gründlich gemischt werden, und verhindert, dass die feinen Partikel wieder verklumpen (Agglomeration).

Sieben für die Einheitlichkeit

Nach dem Mahlen und Trocknen wird das Pulver durch ein Sieb gegeben. Dieser Schritt entfernt alle übergroßen Partikel oder Agglomerate, die während des Mahlens nicht aufgebrochen wurden.

Das Ergebnis ist ein Pulver mit einer kontrollierten und konsistenten Partikelgrößenverteilung, was für eine gleichmäßige Verdichtung unerlässlich ist.

Phase 2: Verdichtung des Pulvers

Sobald Sie ein homogenes Pulver haben, besteht das nächste Ziel darin, es in eine gewünschte Form zu pressen, wobei ein maximaler Partikel-zu-Partikel-Kontakt erreicht wird.

Formen des „Grünkörpers“

Das anfängliche, zerbrechliche Teil, das aus dem Pulver geformt wird, wird als Grünkörper bezeichnet. Er hat die gewünschte Form, besitzt aber keine mechanische Festigkeit, da die Partikel nur durch Reibung zusammengehalten werden.

Der Zweck des Pressens

Um die Dichte des Grünkörpers zu erhöhen, wird Druck ausgeübt. Trockenpressen ist oft ein erster Schritt zur Formgebung.

Für überlegene Dichte und Gleichmäßigkeit wird häufig das kalt-isostatische Pressen (CIP) verwendet. Diese Technik übt den Druck von allen Seiten gleichmäßig aus und minimiert so Dichteunterschiede innerhalb der Probe.

Phase 3: Thermische Behandlung und Sintern

Diese letzte Phase nutzt Hitze, um den zerbrechlichen Grünkörper in ein starkes, dichtes, festes Bauteil umzuwandeln.

Binderverbrennung (Entbindern)

Die Probe wird zunächst langsam auf eine moderate Temperatur, z. B. 600 °C, erhitzt. Diese anfängliche Erwärmungsstufe ermöglicht das sichere Verdunsten oder Ausbrennen aller Verarbeitungshilfsmittel, Lösungsmittel oder Binder.

Wenn dieser Schritt überstürzt wird, kann dies zu Defekten wie Rissen oder Blasen in der Endprobe führen.

Was ist Sintern?

Sintern ist der kritische Schritt, bei dem die Probe auf eine hohe Temperatur unterhalb ihres Schmelzpunktes erhitzt wird. Bei dieser Temperatur diffundieren die Atome über die Partikelgrenzen und verschmelzen sie miteinander.

Dieser Prozess beseitigt die Poren zwischen den Partikeln, wodurch die Probe schrumpft und ihre Dichte und Festigkeit erheblich zunehmen. Fortschrittliche Methoden wie das Zweistufensintern können verwendet werden, um eine hohe Dichte zu erreichen und gleichzeitig das Kornwachstum zu begrenzen.

Kontrolle der Sinteratmosphäre

Die Umgebung im Ofen ist entscheidend. Die Verwendung eines Graphitofens mit einem Schutzbett aus einem nicht reaktiven Material wie Bornitrid (BN)-Pulver verhindert, dass die Probe oxidiert oder mit den Ofenelementen reagiert.

Die Abwägungen verstehen

Die Wahl des richtigen Weges zur Probenvorbereitung erfordert ein Abwägen konkurrierender Faktoren. Es gibt nicht die eine „beste“ Methode für alle Situationen.

Methode vs. Material

Die gewählten Mahl- und Zerkleinerungstechniken müssen mit Ihrer Probe kompatibel sein. Ein sehr hartes Material erfordert eine aggressivere Mahlmethode, erhöht jedoch das Risiko einer Kontamination durch das Mahlmedium selbst.

Zeit vs. Qualität

Fortschrittlichere Techniken wie das kalt-isostatische Pressen und das Zweistufensintern erzeugen qualitativ hochwertigere, gleichmäßigere Proben. Sie sind jedoch auch zeitaufwändiger und erfordern spezialisierte Geräte im Vergleich zum einfacheren Trockenpressen und Einstufensintern.

Reinheit vs. Kosten

Die Erzielung hoher Reinheit erfordert sorgfältige Handhabung, hochreine Rohmaterialien und kontrollierte Atmosphären, was alles die Kosten erhöht. Sie müssen entscheiden, ob die Anforderungen der Anwendung den zusätzlichen Aufwand rechtfertigen.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Anwendung bestimmt die notwendigen Vorbereitungsschritte. Passen Sie Ihren Prozess an die Eigenschaften an, die Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Erzielung maximaler Dichte liegt: Priorisieren Sie feines Mahlen der Partikel, Hochdruckverdichtung wie CIP und einen optimierten Hochtemperatursinterzyklus.

- Wenn Ihr Hauptaugenmerk auf der Erhaltung der chemischen Reinheit liegt: Wählen Sie sorgfältig nicht reaktive Mahlkörper und stellen Sie eine saubere, kontrollierte Sinteratmosphäre sicher.

- Wenn Ihr Hauptaugenmerk auf der Herstellung komplexer Formen liegt: Möglicherweise müssen Sie Binder in der Pulverphase hinzufügen und das Formpressen verwenden, um den Grünkörper vor dem Sintern zu formen.

Die Beherrschung dieser Vorbereitungsschritte gibt Ihnen die direkte Kontrolle über die endgültigen Eigenschaften und die Leistung Ihres Materials.

Zusammenfassungstabelle:

| Phase | Wichtige Schritte | Hauptziel |

|---|---|---|

| 1. Pulvererzeugung | Mahlen/Zerkleinern, Zugabe von Lösungsmitteln, Sieben | Erreichen einer einheitlichen Partikelgröße und chemischen Zusammensetzung. |

| 2. Pulververdichtung | Trockenpressen, Kalt-isostatisches Pressen (CIP) | Formen eines „Grünkörpers“ mit hoher Dichte und gleichmäßiger Form. |

| 3. Thermische Behandlung | Binderverbrennung (Entbindern), Sintern | Verschmelzen der Partikel zu einem starken, dichten Festkörper mit kontrollierter Mikrostruktur. |

Sind Sie bereit, eine überlegene Kontrolle über die Dichte, Reinheit und Mikrostruktur Ihrer Probe zu erlangen? Die richtige Ausrüstung ist entscheidend für präzises Mahlen, Pressen und Sintern. KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien für alle Ihre Anforderungen an die Probenvorbereitung.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihnen helfen können, Ihren Prozess zu optimieren und konsistente, zuverlässige Ergebnisse zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Andere fragen auch

- Welches Instrument wird bei der IR-Spektroskopieanalyse verwendet? Der definitive Leitfaden zu FTIR-Spektrometern

- Ist Pyrolyseöl dasselbe wie Diesel? Die entscheidenden Unterschiede in den Kraftstoffeigenschaften aufdecken

- Wofür wird extrudierter Graphit verwendet? Kosteneffiziente Leitfähigkeit für industrielle Prozesse

- Wie dick ist Sputterbeschichtung? Präzise Dünnschichten von Nanometern bis zu Mikrometern erzielen

- Wie sehen die Zukunftsaussichten für die Pyrolyse aus? Abfall in erneuerbare Kraftstoffe und Kohlenstoffentfernung umwandeln

- Was ist zum Glühen notwendig? Beherrschen Sie die 3 kritischen Phasen der Materialumwandlung

- Was sind die Eigenschaften von isotropem Graphit? Ein Leitfaden zu seiner gleichmäßigen Festigkeit & thermischen Leistung

- Was sind die Defekte bei gesinterten Teilen? Vermeidung von Verzug, Rissbildung und Porositätsproblemen