Im Kern besteht der Sinterprozess aus drei Hauptstufen: der Vorbereitung und dem Mischen eines Basispulvers, dem Verdichten dieses Pulvers zu einer vorläufigen Form und dem Anwenden kontrollierter Hitze, um die Partikel zu einem festen, dichten Objekt zu verschmelzen. Diese Wärmebehandlung findet unterhalb des Schmelzpunkts des Materials statt und beruht auf der Atomdiffusion, um die Partikel zu binden und die Zwischenräume zwischen ihnen zu beseitigen.

Sintern ist kein Schmelzprozess, sondern ein Prozess der atomaren Verschmelzung. Es wandelt eine lose Ansammlung von Partikeln in eine starke, feste Masse um, indem thermische Energie genutzt wird, um die Atome über Partikelgrenzen diffundieren zu lassen, wodurch das Material effektiv von innen nach außen verschweißt wird.

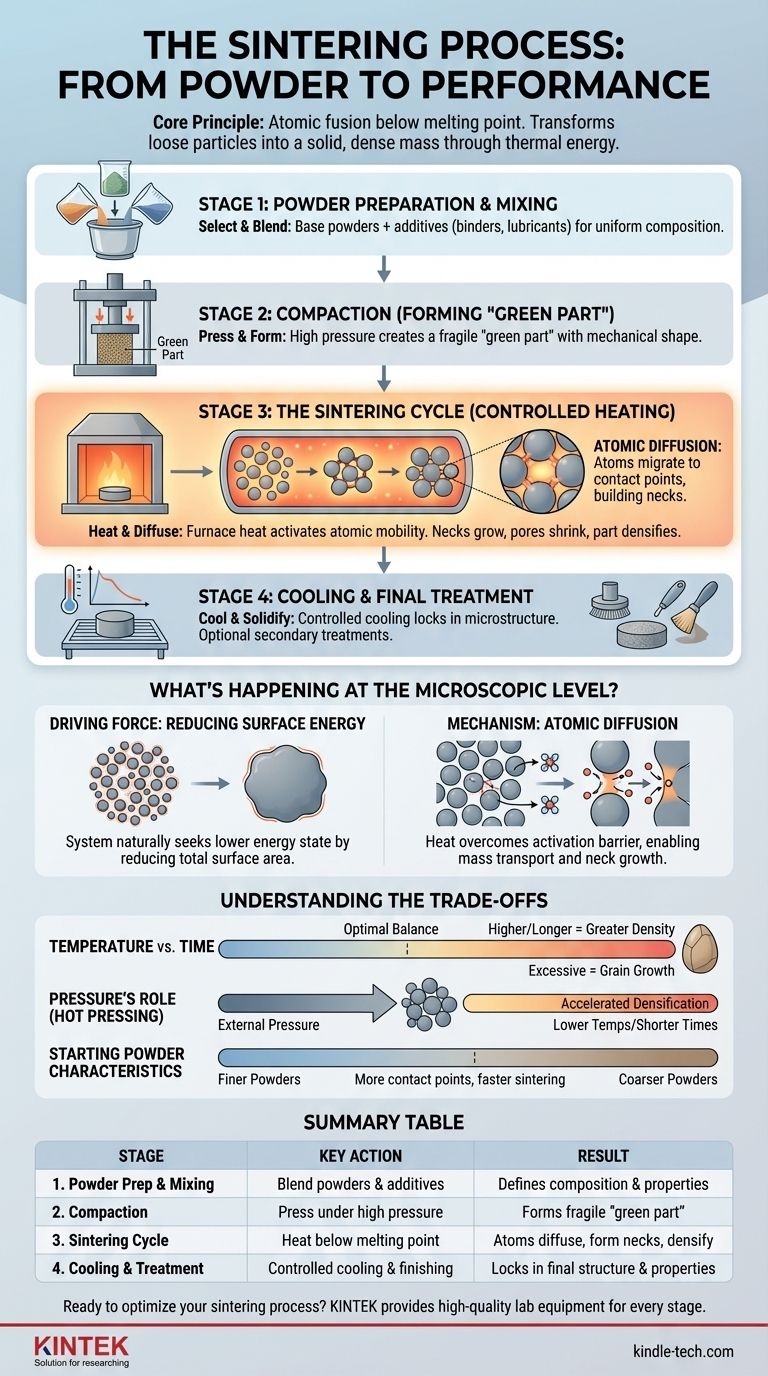

Der Sinterrahmen: Vom Pulver zum Bauteil

Der Weg vom Rohpulver zum fertigen Bauteil ist ein präziser, mehrstufiger Prozess. Jeder Schritt baut auf dem vorhergehenden auf, wobei die anfängliche Vorbereitung einen erheblichen Einfluss auf die Qualität und die Eigenschaften des Endprodukts hat.

Stufe 1: Pulvervorbereitung und Mischung

Dies ist die grundlegende Stufe, in der die Eigenschaften des Endmaterials definiert werden. Der Prozess beginnt mit der Auswahl und Vorbereitung des Rohmaterials, das typischerweise ein feines Pulver aus Metall, Keramik oder einer anderen Substanz ist.

Diese Pulver werden dann präzise gemischt, um die gewünschte chemische Zusammensetzung zu erreichen. Zusätze wie Bindemittel (für anfängliche Festigkeit), Schmiermittel (zur Unterstützung der Verdichtung) oder Legierungselemente (zur Verbesserung der Eigenschaften) können hinzugefügt werden, um eine gleichmäßige, homogene Mischung zu erzeugen.

Stufe 2: Verdichtung (Formen des „Grünteils“)

Das gemischte Pulver wird in eine Form gefüllt und hohem Druck ausgesetzt. Dieser Schritt, bekannt als Verdichtung, presst die Partikel zusammen, verdichtet das Material mechanisch und formt es in die gewünschte Gestalt.

Das resultierende Objekt wird als „Grünteil“ bezeichnet. Es ist zerbrechlich und besitzt nur genügend strukturelle Integrität, um gehandhabt zu werden, aber dieser Schritt ist entscheidend, um große Hohlräume zu beseitigen und eine gleichmäßige Dichte vor dem Erhitzen zu gewährleisten.

Stufe 3: Der Sinterzyklus (Kontrollierte Erhitzung)

Das Grünteil wird in einen Sinterofen gegeben, wo es einem sorgfältig kontrollierten thermischen Zyklus unterzogen wird. Dies ist das Herzstück des Prozesses, bei dem die eigentliche Transformation stattfindet.

Die Temperatur wird auf einen Punkt unterhalb des Schmelzpunkts des Materials erhöht. Bei dieser erhöhten Temperatur werden die Atome in den Partikeln hochmobil. Sie beginnen, über die Grenzen benachbarter Partikel zu diffundieren und bilden kleine Brücken oder „Hälse“.

Während die Erhitzung fortgesetzt wird, werden diese Hälse breiter und ziehen die Partikel enger zusammen. Diese Aktion verkleinert die Poren zwischen den Partikeln, wodurch sich das gesamte Bauteil verdichtet, signifikant an Festigkeit gewinnt und in seiner Gesamtgröße schrumpft.

Stufe 4: Abkühlung und Endbehandlung

Nachdem das Bauteil für eine bestimmte Dauer auf der Sinterspezifikationstemperatur gehalten wurde, wird es kontrolliert abgekühlt. Dies verhindert einen thermischen Schock, der Risse verursachen könnte, und hilft, die gewünschte endgültige Mikrostruktur und mechanischen Eigenschaften zu fixieren.

Abhängig von der Anwendung können gesinterte Teile sekundären Behandlungen wie Bearbeitung, Beschichtung oder Wärmebehandlung unterzogen werden, um die Endspezifikationen zu erfüllen.

Was passiert auf mikroskopischer Ebene?

Um den Prozess wirklich zu beherrschen, muss man die Physik verstehen, die die Transformation antreibt. Das Sintern wird durch grundlegende Prinzipien der Thermodynamik und der atomaren Bewegung bestimmt.

Die treibende Kraft: Reduzierung der Oberflächenenergie

Ein feines Pulver weist im Verhältnis zu seinem Volumen eine enorme Oberfläche auf. Aus thermodynamischer Sicht stellt diese große Oberfläche einen Zustand hoher Oberflächenenergie dar.

Das Universum bevorzugt Zustände geringerer Energie. Der Sinterprozess ist ein natürlicher Weg, diese überschüssige Energie zu reduzieren, indem die Oberflächen zwischen den Partikeln eliminiert und eine einzige, feste Masse mit geringerer Gesamtoberfläche gebildet wird.

Der Mechanismus: Atomare Diffusion

Wärme liefert die Energie, die benötigt wird, um die Aktivierungsbarriere für die atomare Diffusion zu überwinden. Atome wandern aus dem Volumen der Partikel zu den Kontaktpunkten und bilden die „Hälse“, die den Spalt zwischen ihnen überbrücken.

Dieser Massentransport setzt sich im Laufe der Zeit fort, wodurch die Hälse wachsen und die Zentren der Partikel näher zusammengezogen werden. Das Ergebnis ist die Beseitigung der Porosität und eine Zunahme der Gesamtdichte und Festigkeit des Bauteils.

Die Abwägungen verstehen

Sintern ist ein Balanceakt zwischen konkurrierenden Variablen. Die Kontrolle dieser Faktoren ist der Schlüssel zur Erzielung konsistenter und vorhersagbarer Ergebnisse.

Temperatur vs. Zeit

Die beiden kritischsten Parameter sind die Sintertemperatur und die Zeit. Höhere Temperaturen oder längere Haltezeiten führen im Allgemeinen zu stärkerer Verdichtung und Festigkeit.

Übermäßige Hitze oder Zeit können jedoch Korngrenzenwachstum verursachen, bei dem kleinere Kristallkörner zu größeren verschmelzen. Obwohl das Bauteil dicht wird, können große Körner manchmal die Zähigkeit und andere mechanische Eigenschaften verringern. Das Ziel ist es, die optimale Balance für das spezifische Material und die Anwendung zu finden.

Die Rolle des Drucks (Heißpressen)

Bei Materialien, die schwer zu sintern sind, wie Wolfram oder bestimmte Hochleistungskeramiken, kann während des Erhitzungszyklus externer Druck ausgeübt werden. Dieser Prozess, bekannt als Heißpressen, zwingt die Partikel physisch näher zusammen, beschleunigt die Diffusion und ermöglicht die Verdichtung bei niedrigeren Temperaturen oder in kürzerer Zeit.

Eigenschaften des Ausgangspulvers

Das Endprodukt hängt stark vom Ausgangspulver ab. Feinere Pulver haben mehr Oberfläche und Kontaktpunkte, was bedeutet, dass sie eine stärkere treibende Kraft für das Sintern besitzen. Sie sintern typischerweise schneller und bei niedrigeren Temperaturen als gröbere Pulver.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Parameter des Sinterprozesses sollten auf Ihr primäres Ziel zugeschnitten sein.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte und Festigkeit liegt: Verwenden Sie sehr feine Ausgangspulver und einen optimierten Heizzyklus und ziehen Sie druckunterstütztes Sintern (Heißpressen) für überlegene Ergebnisse in Betracht.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Bauteilen mit kontrollierter Porosität liegt (z. B. für Filter): Verwenden Sie größere, gleichmäßigere Partikel und verkürzen Sie die Sinterzeit oder senken Sie die Temperatur absichtlich, um die Partikel zu verschmelzen, ohne die Hohlräume vollständig zu beseitigen.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Massenproduktion liegt: Standardisieren Sie einen wiederholbaren Prozess der Kaltverdichtung und Ofensinterns und stellen Sie eine strenge Kontrolle der Rohmaterialkonsistenz und der Ofenparameter sicher.

Das Verständnis dieser grundlegenden Stufen ermöglicht es Ihnen, Materialeigenschaften auf atomarer Ebene zu manipulieren und einfache Pulver in Hochleistungskomponenten zu verwandeln.

Zusammenfassungstabelle:

| Stufe | Schlüsselaktion | Ergebnis |

|---|---|---|

| 1. Pulvervorbereitung & Mischung | Basis-Pulver mit Zusätzen auswählen und mischen. | Definiert die endgültige Materialzusammensetzung und -eigenschaften. |

| 2. Verdichtung | Pulver unter hohem Druck in einer Form pressen. | Formt ein zerbrechliches „Grünteil“ in der gewünschten Gestalt. |

| 3. Sinterzyklus | Das Grünteil unterhalb seines Schmelzpunkts erhitzen. | Atome diffundieren, bilden Hälse und verdichten das Bauteil. |

| 4. Abkühlung & Behandlung | Kontrollierte Abkühlung und optionale Endbearbeitung. | Fixiert die endgültige Mikrostruktur und Eigenschaften. |

Bereit, Ihren Sinterprozess für überlegene Materialleistung zu optimieren?

KINTEK ist spezialisiert auf die Bereitstellung hochwertiger Laborgeräte und Verbrauchsmaterialien, die für jede Stufe des Sinterns unerlässlich sind – von zuverlässigen Werkzeugen zum Mischen von Pulvern bis hin zu präzisionsgesteuerten Sinteröfen. Unsere Expertise hilft Ihnen, konsistente Dichte, Festigkeit und komplexe Geometrien in Ihren Metall- oder Keramikbauteilen zu erzielen.

Kontaktieren Sie noch heute unsere Sinterexperten, um zu besprechen, wie unsere Lösungen Ihre Forschungs- und Produktionsergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Mehrzonen-Labortiegelofen

Andere fragen auch

- Was ist der Unterschied zwischen einem Heißluftofen und einem Muffelofen? Wichtigste Unterschiede bei Temperatur und Anwendungen

- Welche Vorsichtsmaßnahmen sollten Sie bei der Verwendung eines Muffelofens treffen? Gewährleisten Sie eine sichere Hochtemperaturverarbeitung in Ihrem Labor

- Welche Art von Isolierung wird in einem Muffelofen verwendet? Essentielle Materialien für Hochtemperaturleistung

- Bei welcher Temperatur wird Quarz weich? Die praktischen Grenzen für Laborgeräte verstehen

- Was ist das Funktionsprinzip eines Labor-Muffelofens? Erzielen Sie kontaminationsfreie Hochtemperaturprozesse