In der Materialwissenschaft sind die vier grundlegenden Wärmebehandlungsmethoden Glühen, Härten, Abschrecken und Entspannen. Jeder Prozess beinhaltet einen sorgfältig kontrollierten Zyklus von Erhitzen und Abkühlen, der darauf abzielt, die innere Struktur eines Metalls gezielt zu verändern und dadurch seine physikalischen und mechanischen Eigenschaften für eine bestimmte Anwendung anzupassen.

Der Kernzweck der Wärmebehandlung besteht nicht nur darin, Metall zu erhitzen, sondern seine mikroskopische Kristallstruktur präzise zu manipulieren. Durch die Kontrolle von Temperatur und Abkühlraten können erwünschte Eigenschaften wie Weichheit für die Bearbeitung, extreme Härte für die Haltbarkeit oder innere Stabilität zur Vermeidung von Verformungen erzielt werden.

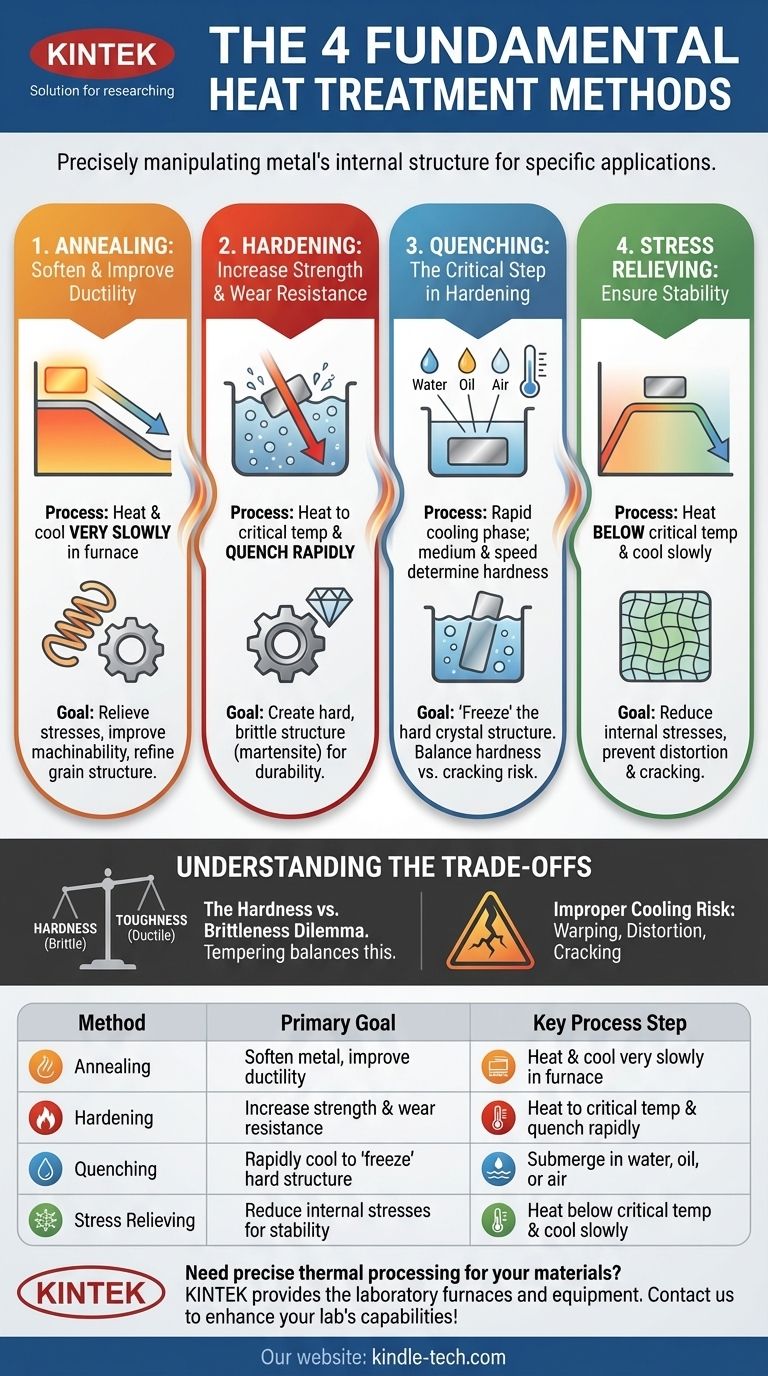

Die vier Säulen der Wärmebehandlung

Jede Wärmebehandlungsmethode dient einem bestimmten Zweck. Das Verständnis des Ziels jeder Methode ist der Schlüssel zur Auswahl der richtigen Methode für Ihre Komponente. Obwohl es viele Variationen gibt, leiten sie sich alle von diesen Grundprinzipien ab.

1. Glühen: Zum Erweichen und zur Verbesserung der Duktilität

Das Hauptziel des Glühens ist es, ein Metall so weich und duktil wie möglich zu machen. Dies wird oft durchgeführt, um innere Spannungen abzubauen, die Bearbeitbarkeit zu verbessern und die Kornstruktur des Materials nach der Bearbeitung (z. B. Biegen oder Stanzen) zu verfeinern.

Der Prozess beinhaltet das Erhitzen des Metalls auf eine bestimmte Temperatur, das Halten dieser Temperatur für eine bestimmte Zeit und das anschließende sehr langsame Abkühlen, oft durch das Belassen im Ofen, bis es abgekühlt ist.

Dieses langsame Abkühlen ermöglicht es den inneren Kristallen (Körnern) des Materials, sich in einem gleichmäßigen und spannungsfreien Zustand neu zu formieren, was zu einem weicheren, leichter zu bearbeitenden Material führt.

2. Härten: Zur Erhöhung der Festigkeit und Verschleißfestigkeit

Das Härten wird durchgeführt, um die Festigkeit, Härte und Verschleißfestigkeit eines Materials zu erhöhen. Es wird am häufigsten bei mittel- und hochkohlenstoffhaltigen Stählen angewendet.

Der Prozess beinhaltet das Erhitzen des Stahls auf eine kritische Temperatur, bei der sich seine Kristallstruktur ändert, und das anschließende schnelle Abkühlen.

Dieses schnelle Abkühlen, bekannt als Abschrecken, friert die Kristallstruktur in einem sehr harten, spröden Zustand ein, der als Martensit bezeichnet wird.

3. Abschrecken: Der kritische Schritt beim Härten

Obwohl es manchmal separat aufgeführt wird, ist das Abschrecken die Phase des schnellen Abkühlens beim Härtungsprozess. Die Geschwindigkeit und das Medium des Abschreckens sind kritische Variablen, die die endgültige Härte bestimmen.

Zu den gängigen Abschreckmedien gehören Wasser, Sole, Öl und erzwungene Luft. Die Wahl hängt von der Stahlart und dem gewünschten Gleichgewicht zwischen Härte und der Gefahr von Rissen ab.

Ein schnelleres Abschrecken (z. B. in Sole) erzeugt ein härteres, aber spröderes Teil, während ein langsameres Abschrecken (z. B. in Öl) zu weniger Härte, aber auch zu weniger inneren Spannungen und Verformungen führt.

4. Entspannen: Zur Gewährleistung der Stabilität

Das Entspannen wird verwendet, um innere Spannungen zu reduzieren, die während anderer Herstellungsprozesse wie Schweißen, Gießen oder schwerer Bearbeitung entstanden sein können.

Diese inneren Spannungen können im Laufe der Zeit zu Dimensionsänderungen oder Rissen führen, wenn sie nicht entfernt werden. Der Prozess beinhaltet das Erhitzen des Teils auf eine Temperatur unterhalb seines kritischen Umwandlungspunktes und das Halten bei dieser Temperatur.

Nach dem Halten wird das Teil langsam abgekühlt. Dies ermöglicht es den inneren Spannungen, sich zu lösen, ohne die Kernhärte oder -struktur des Materials wesentlich zu verändern, was zu einer stabilen und zuverlässigen Komponente führt.

Die Kompromisse verstehen

Wärmebehandlung ist ein Spiel des Ausgleichs von Eigenschaften. Die Verbesserung eines Merkmals geht oft auf Kosten eines anderen.

Das Dilemma zwischen Härte und Sprödigkeit

Der grundlegendste Kompromiss besteht zwischen Härte und Sprödigkeit. Ein vollständig gehärteter Stahl ist extrem fest und verschleißfest, aber auch sehr spröde, ähnlich wie Glas.

Deshalb werden gehärtete Teile nach dem Abschrecken fast immer angelassen. Das Anlassen ist eine sekundäre Wärmebehandlung bei niedrigerer Temperatur, die einen Teil der Sprödigkeit auf Kosten eines geringen Härteverlusts reduziert, um ein zäheres, haltbareres Endprodukt zu erzielen.

Das Risiko einer unsachgemäßen Abkühlung

Die Abschreckphase ist der Punkt, an dem die meisten Fehler auftreten. Wenn ein Teil zu schnell oder ungleichmäßig abgekühlt wird, können die enormen inneren Spannungen dazu führen, dass es sich verzieht, verformt oder reißt.

Die Wahl des richtigen Abschreckmediums und die Gewährleistung einer ordnungsgemäßen Durchmischung sind für den Erfolg entscheidend, insbesondere bei komplexen Geometrien.

Zeit, Kosten und Notwendigkeit

Prozesse wie Glühen und Entspannen erhöhen Zeit und Kosten in der Produktion. Das Überspringen dieser Schritte kann jedoch zu weitaus teureren Problemen führen.

Ein nicht geglühter Teil könnte zu hart sein, um effizient bearbeitet zu werden, während eine geschweißte Baugruppe, die nicht entspannt wurde, sich im Betrieb verziehen oder ausfallen könnte.

Die Auswahl des richtigen Prozesses für Ihr Ziel

Ihre Wahl der Wärmebehandlung muss direkt mit der beabsichtigten Funktion der Komponente verknüpft sein.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Bearbeitbarkeit und Duktilität liegt: Glühen ist der erforderliche Prozess, um das Material zu erweichen und die Bearbeitung zu erleichtern.

- Wenn Ihr Hauptaugenmerk auf der Maximierung von Festigkeit und Verschleißfestigkeit liegt: Härten, gefolgt vom Anlassen, ist der notwendige Weg, um ein starkes und zähes Endteil zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Gewährleistung der Dimensionsstabilität nach dem Schweißen oder der Bearbeitung liegt: Das Entspannen ist ein entscheidender Schritt, um zukünftige Verformungen oder Ausfälle durch innere Spannungen zu verhindern.

Indem Sie diese grundlegenden Prozesse verstehen, können Sie Materialien gezielt so konstruieren, dass sie den genauen Anforderungen jeder Anwendung gerecht werden.

Zusammenfassungstabelle:

| Methode | Hauptziel | Wesentlicher Prozessschritt |

|---|---|---|

| Glühen | Metall erweichen, Duktilität verbessern | Sehr langsam im Ofen erhitzen & abkühlen |

| Härten | Festigkeit & Verschleißfestigkeit erhöhen | Auf kritische Temperatur erhitzen & schnell abschrecken |

| Abschrecken | Schnell abkühlen, um harte Struktur einzufrieren | In Wasser, Öl oder Luft eintauchen |

| Entspannen | Innere Spannungen für Stabilität reduzieren | Unterhalb der kritischen Temperatur erhitzen & langsam abkühlen |

Benötigen Sie eine präzise thermische Verarbeitung für Ihre Materialien? Die richtige Wärmebehandlung ist entscheidend für die Erzielung der gewünschten Härte, Festigkeit und Stabilität Ihrer Komponenten. KINTEK ist spezialisiert auf die Bereitstellung der Laboröfen und Geräte, die für die Durchführung dieser Prozesse mit Präzision und Wiederholbarkeit erforderlich sind. Lassen Sie sich von unseren Experten helfen, die perfekte Lösung für Ihre Glüh-, Härte- oder Entspannungsbedürfnisse auszuwählen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Andere fragen auch

- Was ist die optimale Temperatur zum Veraschen in einem Muffelofen? Erzielen Sie präzise und effiziente Ergebnisse

- Was ist die Funktion der Muffelöfen in der Lebensmittelindustrie? Gewährleistung einer genauen Aschebestimmung für die Qualitätskontrolle

- Was ist das Verfahren der Trockenasche-Veraschung zur Probenvorbereitung? Ein Leitfaden zur Hochtemperatur-Mineralanalyse

- Was bestimmt den Schmelzpunkt? Die Hierarchie der Kräfte von Ionenbindungen bis zu intermolekularen Anziehungskräften

- Welche Sicherheitsvorkehrungen sind bei der Verwendung eines Muffelofens zu beachten? Wichtige Tipps für den sicheren Betrieb