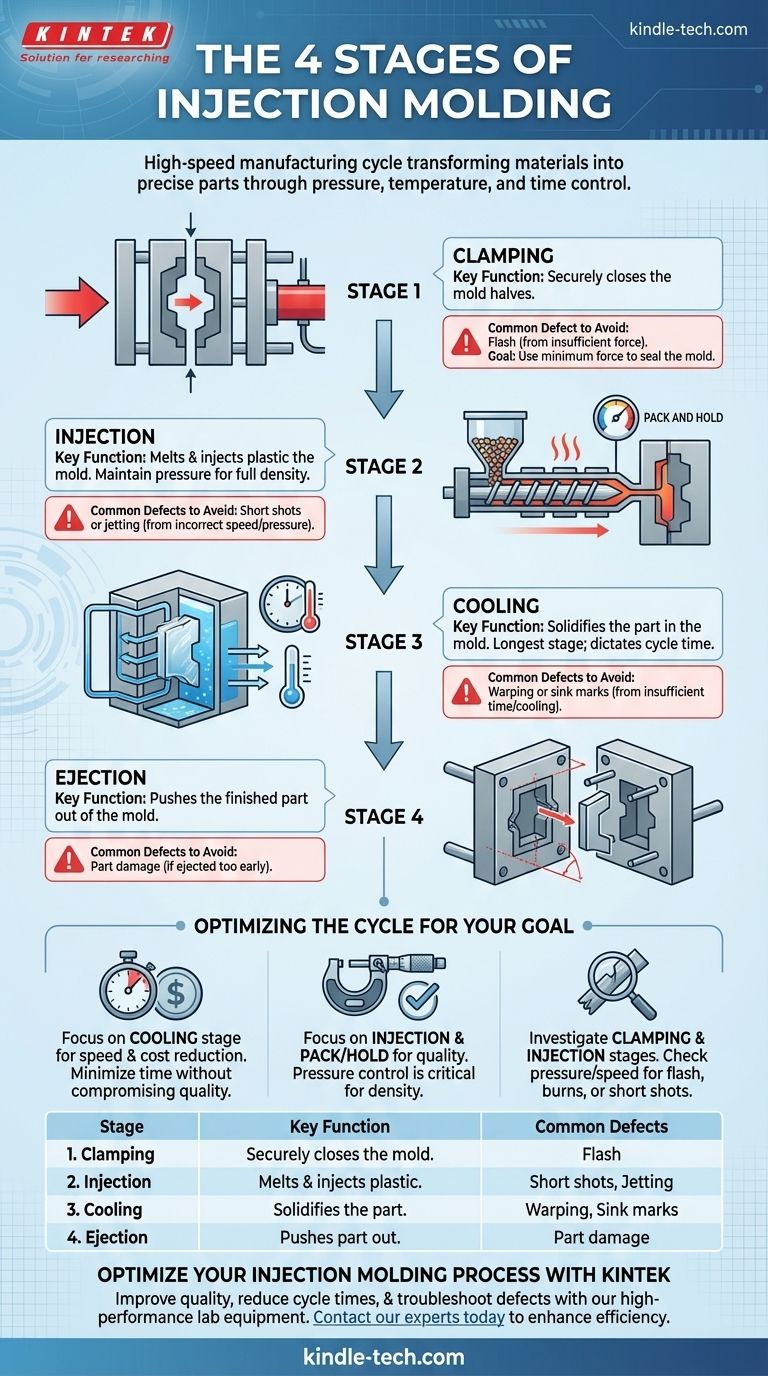

Der Spritzgießprozess ist ein Hochgeschwindigkeits-Fertigungszyklus, der aus vier wesentlichen Phasen besteht: Schließen, Einspritzen, Kühlen und Auswerfen. Im Zusammenspiel verwandeln diese Phasen thermoplastische oder duroplastische Rohmaterialien effizient in ein präzises, festes Teil und ermöglichen so die Massenproduktion komplexer Komponenten.

Obwohl die vier Phasen einfach zu benennen sind, stellen sie ein komplexes Zusammenspiel von Druck, Temperatur und Zeit dar. Die Beherrschung dieses Zyklus ist der Schlüssel zur Herstellung hochwertiger, kostengünstiger Teile in großem Maßstab, da der Erfolg der Endkomponente vollständig von der präzisen Kontrolle jeder Phase abhängt.

Das Fundament: Phase 1 - Schließen

Was ist Schließen?

Bevor Kunststoff eingespritzt wird, müssen die beiden Hälften der Form sicher geschlossen werden. Eine Schließeinheit, entweder hydraulisch oder elektrisch, drückt die Formhälften mit immenser Kraft zusammen.

Die Rolle der Schließkraft

Diese Kraft, oft in Tonnen gemessen, ist nicht willkürlich. Sie muss stark genug sein, um dem massiven Druck des geschmolzenen Kunststoffs, der eingespritzt wird, standzuhalten und die Form dicht verschlossen zu halten.

Warum es entscheidend ist

Eine unzureichende Schließkraft ermöglicht es dem Kunststoff, aus dem Formhohlraum auszutreten, wodurch ein Defekt namens Gratbildung entsteht. Dieses überschüssige Material muss manuell entfernt werden, was die Arbeitskosten erhöht und Abfall erzeugt.

Die Transformation: Phase 2 - Einspritzen

Schmelzen und Einspritzen

Kunststoffgranulat wird aus einem Trichter in einen beheizten Zylinder gefördert. Eine große hin- und hergehende Schnecke im Zylinder schmilzt den Kunststoff und transportiert ihn gleichzeitig vorwärts.

Sobald sich genügend geschmolzener Kunststoff (der „Schuss“) angesammelt hat, fungiert die Schnecke als Kolben und drückt das Material schnell in den leeren Formhohlraum.

Die Phase „Nachdrücken und Halten“

Nachdem der Hohlraum größtenteils gefüllt ist, tritt die Maschine in eine „Nachdrück“- oder „Halte“-Phase ein. Der Druck wird für eine bestimmte Zeit aufrechterhalten, um zusätzliches Material in den Hohlraum zu pressen.

Dies ist entscheidend, um die Materialschrumpfung beim Abkühlen auszugleichen und sicherzustellen, dass das Teil vollständig dicht und frei von Hohlräumen oder Einfallstellen ist.

Die Verfestigung: Phase 3 - Kühlen

Wie das Kühlen funktioniert

Sobald der geschmolzene Kunststoff mit den Innenflächen der Form in Kontakt kommt, beginnt er abzukühlen und sich zu seiner endgültigen Form zu verfestigen. Die Form selbst ist temperaturkontrolliert, typischerweise mit Kanälen für zirkulierendes Wasser oder Öl.

Die zeitaufwändigste Phase

Die Kühlphase ist der längste Teil des Spritzgießzyklus. Sie bestimmt die gesamte Zykluszeit und damit die endgültigen Kosten pro Teil.

Auswirkungen auf die Endprodukteigenschaften

Die Dauer der Kühlphase muss lang genug sein, damit das Teil ausreichend fest wird, um ohne Verformung oder Beschädigung ausgeworfen werden zu können. Diese Phase legt die endgültigen Abmessungen, die Festigkeit und die Oberflächengüte der Komponente fest.

Verständnis der Kompromisse & häufiger Defekte

Schließdruck vs. Gratbildung

Ein übermäßiger Schließdruck verschwendet Energie und kann zu vorzeitigem Verschleiß der Form führen. Zu wenig Kraft führt jedoch zu Gratbildung, wie bereits erläutert. Ziel ist es, die minimale Kraft anzuwenden, die erforderlich ist, um die Form dicht zu halten.

Einspritzgeschwindigkeit vs. Defekte

Zu langsames Einspritzen kann dazu führen, dass der Kunststoff abkühlt, bevor die Form vollständig gefüllt ist, was zu einem unvollständigen Formteil führt. Zu schnelles Einspritzen kann hohe Scherspannungen erzeugen, die zu Materialabbau oder kosmetischen Fehlern wie „Jetting“ führen.

Kühlzeit vs. Zykluskosten

Dies ist der zentrale wirtschaftliche Kompromiss. Eine kürzere Kühlzeit bedeutet geringere Teilekosten, erhöht aber das Risiko von Defekten wie Verzug oder Einfallstellen. Der Prozess muss auf die kürzestmögliche Kühlzeit optimiert werden, die dennoch alle Qualitätsspezifikationen erfüllt.

Die Freigabe: Phase 4 - Auswerfen

Das Teil freigeben

Sobald das Teil ausreichend abgekühlt ist, öffnet die Schließeinheit die Form. Ein Auswurfmechanismus, typischerweise eine Reihe von Stiften oder eine Platte, drückt das verfestigte Teil aus dem Hohlraum.

Eine saubere Freigabe gewährleisten

Das Teil muss steif genug sein, um der Kraft der Auswerferstifte standzuhalten, ohne beschädigt zu werden. Merkmale wie Entformungsschrägen (leichte Verjüngungen an den Teilwänden) sind in das Teil integriert, um eine reibungslose und einfache Freigabe aus der Form zu ermöglichen. Nach dem Auswerfen schließt sich die Form, und der Zyklus beginnt von Neuem.

Optimierung des Zyklus für Ihr Ziel

Das Verständnis dieser vier Phasen ermöglicht es Ihnen, produktivere Gespräche mit Ihrem Fertigungspartner zu führen und Produktionsprobleme besser zu diagnostizieren.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Kostenreduzierung liegt: Achten Sie besonders auf die Kühlphase, da sie typischerweise den größten Teil der Zykluszeit ausmacht.

- Wenn Ihr Hauptaugenmerk auf Teilequalität und Maßhaltigkeit liegt: Die Einspritz- und Nachdruck-/Haltephase ist am kritischsten, da die Druckkontrolle die Teiledichte bestimmt und Defekte verhindert.

- Wenn Sie kosmetische Defekte feststellen: Untersuchen Sie die Schließ- und Einspritzphasen, da Probleme wie Gratbildung, Brandflecken oder unvollständige Formteile oft auf falschen Druck oder falsche Geschwindigkeit zurückzuführen sind.

Indem Sie das Spritzgießen als integriertes System und nicht als vier separate Schritte betrachten, können Sie Probleme besser diagnostizieren und Ihre gewünschten Fertigungsergebnisse erzielen.

Zusammenfassungstabelle:

| Phase | Schlüsselfunktion | Häufige zu vermeidende Defekte |

|---|---|---|

| 1. Schließen | Schließt die Formhälften sicher. | Gratbildung (durch unzureichende Kraft). |

| 2. Einspritzen | Schmilzt und spritzt Kunststoff in die Form. | Unvollständige Formteile oder Jetting (durch falsche Geschwindigkeit). |

| 3. Kühlen | Verfestigt das Teil in der Form. | Verzug oder Einfallstellen (durch unzureichende Zeit). |

| 4. Auswerfen | Drückt das fertige Teil aus der Form. | Teilbeschädigung (wenn zu früh ausgeworfen). |

Optimieren Sie Ihren Spritzgießprozess mit KINTEK

Möchten Sie die Teilequalität verbessern, Zykluszeiten reduzieren oder Defekte in Ihren Spritzgießvorgängen beheben? KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte und Verbrauchsmaterialien, die Materialprüfung und Prozessoptimierung für Hersteller wie Sie unterstützen.

Unsere Lösungen können Ihnen helfen:

- Materialeigenschaften präzise zu analysieren, um Einspritzparameter zu perfektionieren.

- Kühlraten zu simulieren und zu testen, um Zykluszeiten zu minimieren.

- Eine konsistente Qualitätskontrolle vom Rohmaterial bis zum fertigen Teil zu gewährleisten.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie die Laborausstattung von KINTEK Ihre Spritzgießeffizienz und -ausbeute steigern kann.

Visuelle Anleitung

Ähnliche Produkte

- Kleine Spritzgießmaschine für Laboranwendungen

- Anti-Cracking-Pressform für Laboranwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Einzelstempel-Tablettenpresse und Rotations-Tablettenstanzmaschine für die Massenproduktion für TDP

- Labor-Prübsiebe und Siebmaschinen

Andere fragen auch

- Was ist die Schusskapazität einer Spritzgießmaschine? Optimieren Sie Ihre Schussgröße für makellose Teile

- Welche Parameter sind bei der Auswahl der Spritzgießmaschine für dünnwandige Teile zu berücksichtigen? Wichtige Spezifikationen für die Hochgeschwindigkeitsproduktion

- Was ist die Formgebungstechnik? Ein Leitfaden zur Herstellung komplexer Teile in großen Stückzahlen

- Was kann man mit einer Spritzgussmaschine herstellen? Hochwertige Kunststoffteile effizient in Massenproduktion fertigen

- Was ist der Spritzgussprozess? Ein Leitfaden zur Produktion von Großserienteilen