Im Metallbau ist die Wahl zwischen Kalt- und Warmumformung eine grundlegende Entscheidung, die die endgültigen Eigenschaften, die Präzision und die Kosten einer Komponente bestimmt. Die Kaltumformung erzeugt ein festeres, genaueres Teil mit einer besseren Oberflächengüte, ist jedoch in ihrer Formgebungsmöglichkeit begrenzt. Umgekehrt ermöglicht die Warmumformung massive Formänderungen und ist bei großen Verformungen wirtschaftlicher, opfert jedoch die Maßgenauigkeit und Oberflächenqualität.

Bei der Entscheidung geht es nicht darum, welches Verfahren „besser“ ist, sondern welches mit dem Haupttreiber Ihres Projekts übereinstimmt: Festigkeit und Präzision (Kaltumformung) gegenüber Formbarkeit in großem Maßstab (Warmumformung). Der Schlüssel liegt darin zu verstehen, dass die Temperatur der Hebel ist, der den Kompromiss zwischen der Festigkeit eines Materials und seiner Duktilität steuert.

Was definiert „Kalt“- vs. „Warm“-Umformung?

Die Unterscheidung zwischen diesen beiden Verfahren basiert nicht auf der Alltagstemperatur, sondern auf einem spezifischen metallurgischen Schwellenwert, der für jede Metalllegierung einzigartig ist.

Die Rekristallisationstemperatur: Die wissenschaftliche Grenze

Der kritische Faktor ist die Rekristallisationstemperatur. Dies ist die Temperatur, bei der ein verformtes Metall neue, spannungsfreie Körner bilden kann, wodurch die durch die Verformung verursachten inneren Schäden wirksam behoben werden.

Die Warmumformung erfolgt über dieser Temperatur, während die Kaltumformung unter dieser Temperatur stattfindet. Deshalb kann Blei bei Raumtemperatur warmumgeformt werden, während Stahl Temperaturen über 1000 °C erfordert.

Warmumformung: Verformung über der Rekristallisation

Bei der Warmumformung wird das Metall erhitzt, bis es weich und sehr duktil ist. Wenn Kräfte ausgeübt werden, verformen sich die mikroskopischen Kristallkörner, rekristallisieren aber sofort und löschen so die Verformung aus.

Dieser Vorgang ist vergleichbar mit dem Kneten von warmem Teig. Man kann ihn ausgiebig dehnen und formen, weil er weich und formbar bleibt und es nicht zunehmend schwieriger wird, damit zu arbeiten.

Kaltumformung: Verformung unterhalb der Rekristallisation

Bei der Kaltumformung wird das Metall bei oder nahe Raumtemperatur geformt. Die Kristallkörner werden verformt, gestreckt und verzerrt, rekristallisieren aber nicht.

Dies erzeugt innere Spannungen und eine Verflechtung mikroskopischer Defekte, die als Versetzungen bezeichnet werden. Dieses Phänomen, bekannt als Kaltverfestigung oder Walzverfestigung, ist wie das Hin- und Herbiegen einer Büroklammer – sie wird zunehmend fester und steifer, bis sie bricht.

Die Kernvorteile der Kaltumformung

Ingenieure wählen die Kaltumformung, wenn die endgültigen mechanischen Eigenschaften und die Präzision von größter Bedeutung sind.

Überlegene Festigkeit und Härte

Durch die Verhinderung der Rekristallisation werden die Effekte der Kaltverfestigung fixiert. Dieser Prozess erhöht die Zugfestigkeit und Härte des Materials erheblich.

Unübertroffene Maßgenauigkeit

Da das Teil nicht erhitzt und abgekühlt wird, gibt es keine Probleme mit Wärmeausdehnung oder -schrumpfung. Dies ermöglicht die Herstellung von Teilen mit sehr engen Toleranzen und hoher Wiederholgenauigkeit.

Ausgezeichnete Oberflächengüte

Die Kaltumformung erzeugt keine Oxidschicht (Zunder) auf der Metalloberfläche. Das resultierende Teil ist sauber und glatt und macht oft zusätzliche Bearbeitungs- oder Polierarbeiten überflüssig.

Die Kernvorteile der Warmumformung

Die Warmumformung ist das bevorzugte Verfahren für die Fertigung in großem Maßstab und die Herstellung komplexer Formen aus Massenmaterial.

Massive Formänderungen sind möglich

Die extreme Duktilität und die geringe Fließspannung eines erhitzten Metalls ermöglichen enorme Verformungen ohne Bruchgefahr. So werden massive Produkte wie tragende I-Träger und Eisenbahnschienen geformt.

Geringere Energie- und Kraftanforderungen

Ein heißer Metallblock lässt sich wesentlich leichter verformen als ein kalter. Das bedeutet, dass die verwendeten Maschinen – wie Walzwerke und Schmiedepressen – weniger leistungsstark sein können, was die Betriebs- und Investitionskosten senkt.

Behebung metallurgischer Defekte

Die hohen Temperaturen und Druckkräfte der Warmumformung können innere Hohlräume und Porositäten aus dem ursprünglichen Gießprozess zusammenschweißen. Dies verbessert die innere Festigkeit und Zähigkeit des Materials.

Die Kompromisse und Einschränkungen verstehen

Keines der Verfahren ist eine universelle Lösung. Die Wahl beinhaltet einen klaren Satz von technischen Kompromissen.

Achillesferse der Kaltumformung: Begrenzte Duktilität

Die Kaltverfestigung, die die Festigkeit erhöht, reduziert auch drastisch die Duktilität. Ein kaltumgeformtes Material wird spröder, was begrenzt, wie stark es verformt werden kann, bevor es reißt. Dies schränkt die Komplexität der herstellbaren Teile ein.

Nachteil der Warmumformung: Geringe Präzision und Oberflächengüte

Wenn ein warmumgeformtes Teil abkühlt, zieht es sich unvorhersehbar zusammen, was eine enge Maßkontrolle nahezu unmöglich macht. Darüber hinaus verursachen die hohen Temperaturen die Bildung einer Oxidschicht auf der Oberfläche, was zu einer rauen Oberfläche führt, die normalerweise entfernt werden muss.

Die Kostenrechnung: Mehr als man auf den ersten Blick sieht

Die Warmumformung erfordert erhebliche Energie für den Betrieb der Öfen, aber die Maschinenkräfte sind geringer. Die Kaltumformung erfordert leistungsfähigere und robustere Geräte, kann aber Geld sparen, indem die Notwendigkeit von sekundären Endbearbeitungsvorgängen entfällt. Die kostengünstigste Lösung hängt vollständig von der Geometrie, dem Material und dem erforderlichen Produktionsvolumen des Teils ab.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Materialauswahl und Ihr Endziel bestimmen das richtige Verfahren. Der effektivste Weg ist derjenige, der Ihre primäre Designbeschränkung direkt adressiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Festigkeit und präziser Oberflächengüte liegt: Wählen Sie die Kaltumformung für Komponenten wie hochfeste Schrauben, Präzisionswellen und gezogenen Draht.

- Wenn Ihr Hauptaugenmerk darauf liegt, große oder komplexe Formen wirtschaftlich herzustellen: Wählen Sie die Warmumformung für Strukturkomponenten wie I-Träger, Eisenbahnschienen und große Freiformschmiedestücke.

- Wenn Sie eine Balance der Eigenschaften benötigen: Ziehen Sie einen Hybridansatz in Betracht, bei dem die anfängliche Formgebung durch Warmumformung erfolgt, gefolgt von einem abschließenden Kaltumformungsschritt (Kaltveredelung), um die gewünschte Maßgenauigkeit und Festigkeit zu erzielen.

Das Verständnis dieser grundlegenden Kompromisse ermöglicht es Ihnen, das Fertigungsverfahren auszuwählen, das Ihre Designabsicht am effizientesten umsetzt.

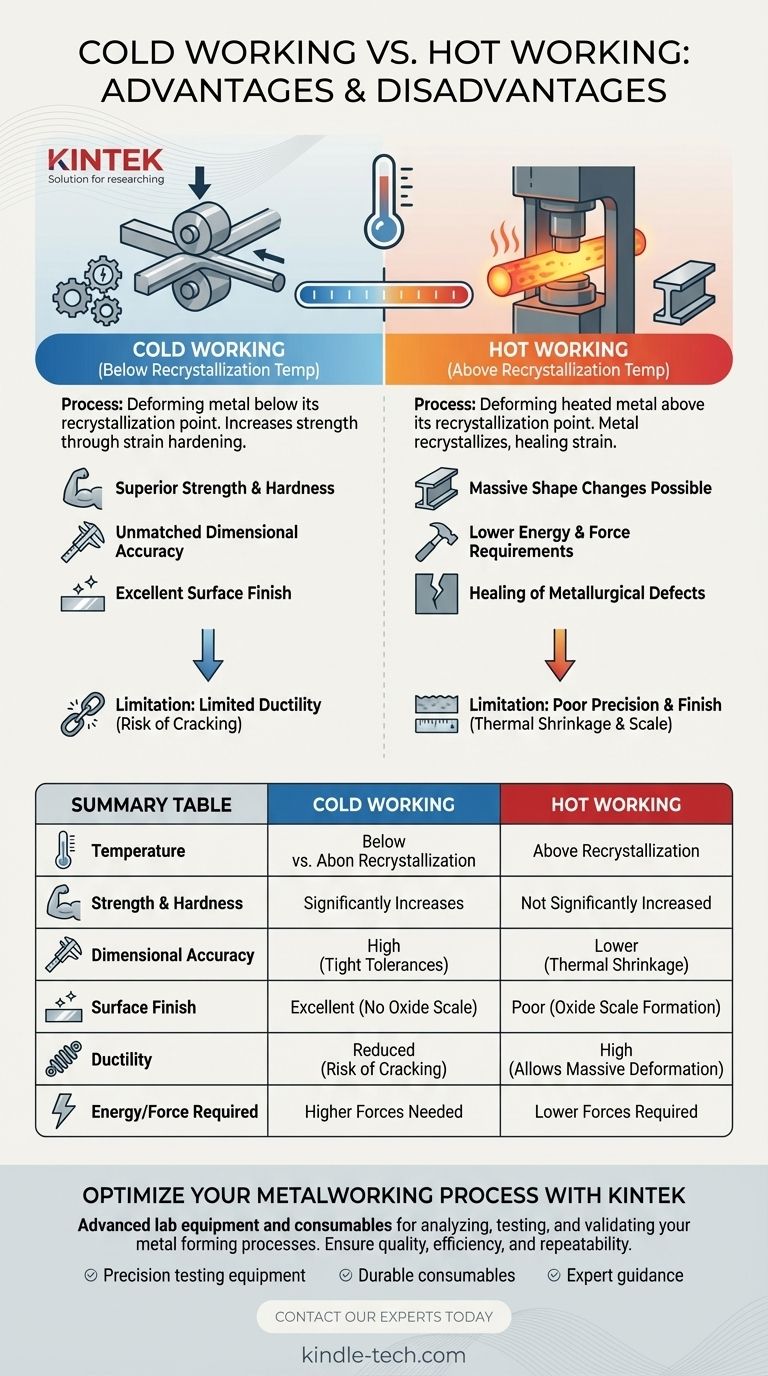

Zusammenfassungstabelle:

| Aspekt | Kaltumformung | Warmumformung |

|---|---|---|

| Temperatur | Unterhalb der Rekristallisationstemperatur | Oberhalb der Rekristallisationstemperatur |

| Festigkeit & Härte | Erhöht sich erheblich | Nicht signifikant erhöht |

| Maßgenauigkeit | Hoch (enge Toleranzen) | Niedriger (aufgrund thermischer Schrumpfung) |

| Oberflächengüte | Ausgezeichnet (kein Zunder) | Schlecht (Zunderbildung) |

| Duktilität | Reduziert (Rissgefahr) | Hoch (ermöglicht massive Verformung) |

| Erforderliche Energie/Kraft | Höhere Kräfte erforderlich | Geringere Kräfte erforderlich |

| Ideal für | Präzisionsteile, Schrauben, Wellen | Große Strukturkomponenten, I-Träger |

Optimieren Sie Ihren Metallverarbeitungsprozess mit KINTEK

Die Wahl zwischen Kalt- und Warmumformung ist entscheidend für die Erzielung der gewünschten Materialeigenschaften und Präzision Ihrer Komponenten. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der fortschrittlichen Laborgeräte und Verbrauchsmaterialien, die für die Analyse, Prüfung und Validierung Ihrer Metallformverfahren erforderlich sind. Ob Sie an hochfesten Präzisionsteilen oder großformatigen Strukturformen arbeiten, unsere Lösungen helfen Ihnen, Qualität, Effizienz und Wiederholgenauigkeit sicherzustellen.

Lassen Sie uns Ihre Laboranforderungen unterstützen mit:

- Präzisionsprüfgeräte zur Analyse der Materialeigenschaften.

- Langlebige Verbrauchsmaterialien für konsistente Ergebnisse.

- Fachkundige Beratung zur Abstimmung Ihres Prozesses mit den Projektzielen.

Bereit, Ihre Ergebnisse in der Metallverarbeitung zu verbessern? Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie KINTEK den Erfolg Ihres Labors unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

Andere fragen auch

- Wie trägt eine Kaltisostatische Presse zur Bildung von Grünlingen aus TZC-Molybdänlegierungen bei? Wichtige Verdichtungstipps

- Wie trägt eine Kalt-Isostatische Presse (CIP) zur Herstellung von HE-O-MIEC und LLZTO bei? Leitfaden zur Expertenverdichtung

- Inwiefern verbessert das Kaltisostatische Pressen (CIP) die Leistung von LiFePO4-Batterien? Erhöhung von Dichte und Leitfähigkeit

- Warum wird eine Kalt-Isostatische Presse (CIP) für Sulfid-Festelektrolyte bevorzugt? Maximieren Sie Ihre Ionenleitfähigkeit

- Warum ist eine Kaltisostatische Presse (CIP) nach der Montage von Li/Li3PS4-LiI/Li-Batterien erforderlich? Optimieren Sie Ihre Festkörpergrenzfläche