Aus technischer Sicht bietet die Flash-Pyrolyse erhebliche Vorteile hinsichtlich der Verarbeitungsgeschwindigkeit und der Ausbeute wertvoller Produkte wie Bioöl, was sie für die Umwandlung von Biomasse und Abfall sehr effizient macht. Diese Vorteile werden jedoch durch erhebliche betriebliche Herausforderungen ausgeglichen, darunter hohe Anfangskosten und die zwingende Notwendigkeit, potenziell schädliche Emissionen durch präzise Technik und Steuerung zu managen.

Die Flash-Pyrolyse ist keine Patentlösung, sondern ein spezialisiertes thermochemisches Werkzeug. Ihre Hauptstärke liegt in der Maximierung der Umwandlung von organischem Material in flüssiges Bioöl bei hoher Geschwindigkeit. Diese Effizienz erfordert jedoch erhebliche Investitionen und eine strenge Betriebssteuerung, um sowohl wirtschaftlich tragfähig als auch umweltverträglich zu sein.

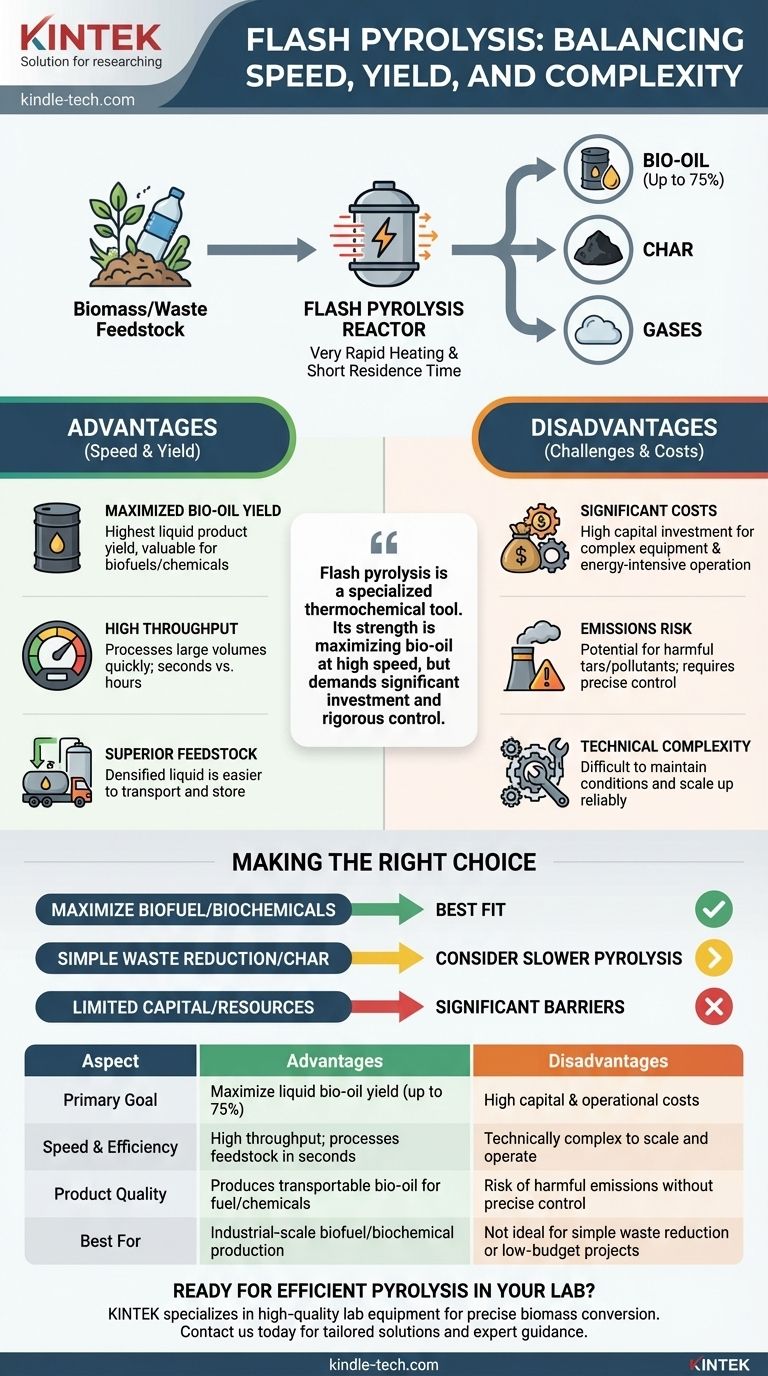

Die Hauptvorteile: Geschwindigkeit und Ausbeute

Die Flash-Pyrolyse ist eine spezifische Pyrolyseart, die sich durch sehr schnelle Aufheizraten und kurze Reaktionszeiten auszeichnet. Dieses Design ist nicht zufällig; es ist darauf ausgelegt, bestimmte Ergebnisse zu erzielen, die sie von langsameren Pyrolyseverfahren unterscheiden.

Maximierung der Bioölproduktion

Der Kernvorteil der Flash-Pyrolyse ist ihre Fähigkeit, die Ausbeute an flüssigen Produkten, bekannt als Bioöl oder Pyrolyseöl, zu maximieren. Die extrem schnelle Erhitzung zersetzt organische Materialien wie Biomasse oder Kunststoff so schnell, dass sie keine Zeit haben, übermäßig viel festes Bio-Kohle oder nicht kondensierbare Gase (Synthesegas) zu bilden.

Dieser Prozess liefert typischerweise bis zu 75 % Bioöl nach Gewicht, verglichen mit viel geringeren Flüssigkeitsausbeuten bei langsameren Pyrolyseverfahren, die tendenziell mehr Bio-Kohle produzieren.

Hoher Durchsatz und Verarbeitungsgeschwindigkeit

Die „Flash“-Natur des Prozesses bedeutet, dass das Ausgangsmaterial in Sekunden statt in Minuten oder Stunden verarbeitet werden kann. Dadurch kann ein Flash-Pyrolyse-Reaktor im Vergleich zu einem herkömmlichen Pyrolyse-Reaktor ähnlicher Größe über die Zeit ein viel größeres Materialvolumen verarbeiten.

Dieser hohe Durchsatz ist ein entscheidender Faktor für den industriellen Maßstab, bei dem die Verarbeitung großer Mengen an Abfall oder Biomasse ein wichtiger wirtschaftlicher Antrieb ist.

Erzeugung eines überlegenen Ausgangsmaterials

Das durch Flash-Pyrolyse erzeugte Bioöl kann als wertvolles Zwischenprodukt dienen. Es kann zu Transportkraftstoffen aufgerüstet, zur Erzeugung von Wärme und Strom verwendet oder als Quelle für die Gewinnung wertvoller Spezialchemikalien dienen.

Seine flüssige Form erleichtert den Transport und die Lagerung im Vergleich zu roher fester Biomasse und verdichtet effektiv die Energie und den Wert des ursprünglichen Materials.

Die Abwägungen und inhärenten Herausforderungen verstehen

Die hohe Leistung der Flash-Pyrolyse bringt eine Reihe signifikanter Herausforderungen mit sich, die für eine erfolgreiche Implementierung bewältigt werden müssen. Das Ignorieren dieser Kompromisse ist eine häufige Ursache für das Scheitern von Projekten.

Erhebliche Kapital- und Betriebskosten

Das Erreichen einer schnellen Erhitzung und einer präzisen Temperaturkontrolle erfordert hochentwickelte und teure Ausrüstung. Die Reaktoren, Systeme zur Vorbereitung des Ausgangsmaterials und die Quench-Ausrüstung, die zur Erfassung des Bioöldampfes erforderlich sind, stellen hohe anfängliche Investitionskosten dar.

Darüber hinaus ist der Betrieb bei hohen Temperaturen energieintensiv, was zu hohen Betriebskosten führt, die im Wirtschaftsmodell berücksichtigt werden müssen.

Das kritische Emissionsrisiko

Wie alle Hochtemperaturprozesse birgt die Pyrolyse das Risiko der Entstehung schädlicher Emissionen, wenn sie nicht perfekt gehandhabt wird. Das Fehlen von Sauerstoff verhindert die Verbrennung, kann aber zur Bildung von Schadstoffen wie Teeren, Partikeln und flüchtigen organischen Verbindungen führen.

Eine angemessene Ofengestaltung, robuste Betriebsprotokolle und eine effektive Wartung sind keine optionalen Extras – sie sind unerlässlich, um die Umweltauswirkungen zu minimieren und die Luftqualitätsvorschriften einzuhalten.

Technische Komplexität und Skalierungshürden

Die Aufrechterhaltung der idealen Bedingungen für die Flash-Pyrolyse – extrem hohe Wärmeübertragungsraten und kurze Verweilzeiten der Dämpfe – ist eine technische Herausforderung. Diese Bedingungen sind schwer konstant aufrechtzuerhalten, insbesondere wenn der Prozess von einer Labor- oder Pilotanlage auf eine vollindustrielle Anlage skaliert wird.

Technische Probleme mit Zuführsystemen, Wärmeübertragung und Produktabscheidung können Effizienz und Zuverlässigkeit beeinträchtigen.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob die Flash-Pyrolyse der richtige Ansatz ist, müssen Sie ihre spezifischen Fähigkeiten mit Ihrem Hauptziel in Einklang bringen.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Produktion von flüssigen Biokraftstoffen oder Biochemikalien aus Biomasse liegt: Die Flash-Pyrolyse ist aufgrund ihrer konstruktionsbedingten Auslegung für hohe Bioöl-Ausbeuten die effektivste Technologie.

- Wenn Ihr Hauptaugenmerk auf der einfachen Volumenreduzierung von Abfall oder der Maximierung der Bio-Kohle-Ausgabe liegt: Ein langsamerer, weniger komplexer Pyrolyseprozess ist oft kostengünstiger und betrieblich einfacher.

- Wenn Ihr Hauptaugenmerk auf einem Projekt mit begrenztem Kapital oder technischen Ressourcen liegt: Die hohen Anfangsinvestitionen und die technische Komplexität der Flash-Pyrolyse können erhebliche Hürden für den Erfolg darstellen.

Letztendlich hängt der Erfolg mit der Flash-Pyrolyse von einer nüchternen Bewertung ihrer Kompromisse und einer festen Verpflichtung zu der technischen Präzision ab, die sie erfordert.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Hauptziel | Maximierung der flüssigen Bioöl-Ausbeute (bis zu 75 %) | Hohe Kapital- und Betriebskosten |

| Geschwindigkeit & Effizienz | Hoher Durchsatz; verarbeitet Ausgangsmaterial in Sekunden | Technisch komplex in der Skalierung und im Betrieb |

| Produktqualität | Erzeugt transportables Bioöl für Kraftstoff/Chemikalien | Risiko schädlicher Emissionen ohne präzise Kontrolle |

| Am besten geeignet für | Biokraftstoff-/Biochemikalienproduktion im industriellen Maßstab | Nicht ideal für einfache Abfallreduzierung oder Projekte mit geringem Budget |

Bereit für die Implementierung einer effizienten Pyrolyselösung für Ihr Labor?

Bei KINTEK sind wir darauf spezialisiert, hochwertige Laborgeräte, einschließlich Pyrolysesysteme, anzubieten, um Ihnen zu helfen, präzise und zuverlässige Ergebnisse bei der Biomasseumwandlung und Abfallverarbeitung zu erzielen. Unsere Expertise stellt sicher, dass Sie die richtigen Werkzeuge erhalten, um die Ausbeute zu maximieren und gleichzeitig die betrieblichen Herausforderungen effektiv zu bewältigen.

Kontaktieren Sie uns noch heute, um Ihre spezifischen Bedürfnisse zu besprechen und herauszufinden, wie KINTEK Ihre Forschungs- und Entwicklungsziele mit maßgeschneiderten Lösungen und fachkundiger Beratung unterstützen kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- 1700℃ Muffelofen für Labor

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labor-Schnelltemperatur-Prozess (RTP) Quarzrohr-Ofen

Andere fragen auch

- Was ist ein Muffelofen und wofür wird er verwendet? Kontaminationsfreie Hochtemperaturverarbeitung erreichen

- Wie testen Sie ein Metall, um seine Qualität zu bestimmen? Überprüfen Sie mechanische und chemische Eigenschaften für Ihre Anwendung

- Wofür wird der Muffelofen zur Bestimmung des Aschegehalts verwendet? Erzielen Sie eine genaue gravimetrische Analyse

- Was bedeutet „gesintert“ und warum ist es wichtig, dies zu verstehen? Entdecken Sie fortschrittliche Materialien & Fertigung

- Was ist die Aufheizrate und wie beeinflusst sie eine Schmelzpunktmessung? Meistern Sie den Schlüssel zur präzisen thermischen Analyse