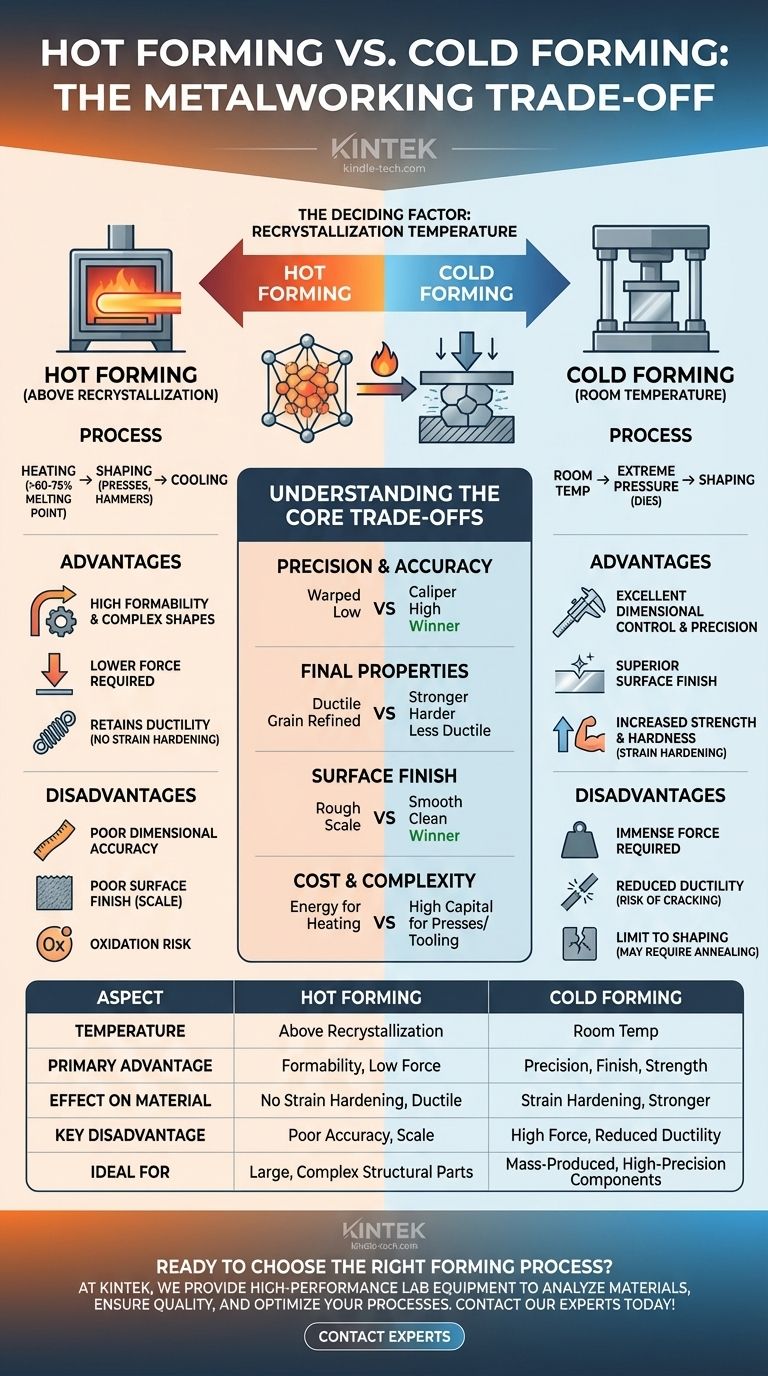

In der Metallverarbeitung hängt die grundlegende Wahl zwischen Warmumformen und Kaltumformen von einem Kompromiss zwischen Umformbarkeit und Präzision ab. Beim Warmumformen werden hohe Temperaturen genutzt, um das Metall leicht in komplexe Formen zu bringen, während beim Kaltumformen enormer Druck bei Raumtemperatur angewendet wird, um eine überlegene Maßgenauigkeit und Festigkeit zu erzielen. Jede Methode verändert die Eigenschaften des Metalls auf unterschiedliche Weise grundlegend und macht sie für völlig verschiedene Anwendungen geeignet.

Die Entscheidung hängt von einem einzigen, entscheidenden Faktor ab: der Rekristallisationstemperatur des Metalls. Die Bearbeitung oberhalb dieser Temperatur (Warmumformen) priorisiert die einfache Formgebung, während die Bearbeitung darunter (Kaltumformen) die Präzision und Festigkeit des Endprodukts priorisiert.

Der entscheidende Faktor: Rekristallisationstemperatur

Was ist Rekristallisation?

Wenn ein Metall verformt wird, werden seine innere Kristallstruktur oder „Körner“ gedehnt und verzerrt. Dies wird als Kaltverfestigung bezeichnet.

Das Erhitzen des Metalls über seine Rekristallisationstemperatur löst eine entscheidende Veränderung aus. Es beginnen sich neue, spannungsfreie Körner zu bilden, wodurch die innere Struktur des Metalls effektiv „zurückgesetzt“ und die Auswirkungen der Kaltverfestigung beseitigt werden.

Dieses Phänomen ist die wissenschaftliche Trennlinie zwischen den beiden Prozessen. Es erklärt, warum warmes Metall weich und formbar ist, während kaltes Metall beim Bearbeiten härter wird.

Warmumformen: Formen mit Hitze

Beim Warmumformen wird ein Metall bei einer Temperatur oberhalb seines Rekristallisationspunktes verformt, typischerweise zwischen 60 % und 75 % seines Schmelzpunktes.

Der Prozess

Das Metallwerkstück wird in einem Ofen erhitzt, bis es die gewünschte Temperatur erreicht hat, wodurch es deutlich biegsamer wird. Anschließend wird es schnell mit Werkzeugen wie Pressen, Hämmern oder Walzen geformt, bevor es abkühlt.

Wesentliche Vorteile

Der Hauptvorteil ist eine drastische Reduzierung der Kraft, die zur Formung des Materials erforderlich ist. Dies ermöglicht die Herstellung großer, komplexer Bauteile in einem einzigen Arbeitsgang.

Da der Prozess oberhalb der Rekristallisationstemperatur stattfindet, erfährt das Material keine Kaltverfestigung. Das bedeutet, es behält seine Duktilität und ist somit sehr rissbeständig während des Umformens.

Inhärente Nachteile

Beim Abkühlen des Metalls von hoher Temperatur schrumpft es und kann sich unvorhersehbar verziehen. Dies führt zu einer geringen Maßgenauigkeit und größeren Toleranzen im Vergleich zum Kaltumformen.

Die hohe Hitze verursacht außerdem eine Oxidation auf der Metalloberfläche, wodurch eine raue Schicht entsteht, die als „Zunder“ bezeichnet wird. Dies führt zu einer schlechten Oberflächengüte, die oft sekundäre Reinigungsarbeiten erfordert.

Kaltumformen: Präzision bei Raumtemperatur

Kaltumformen, auch Kaltbearbeitung genannt, beinhaltet das Formen von Metall bei oder nahe Raumtemperatur. Dieser Prozess macht das Material nicht durch Hitze weicher; er stützt sich rein auf mechanische Kraft.

Der Prozess

Mithilfe von Matrizen in einer Presse wird eine extreme Kraft auf ein Metallwerkstück ausgeübt. Dies zwingt das Metall, in die gewünschte Form zu fließen. Gängige Beispiele sind Schmieden, Walzen und Ziehen.

Wesentliche Vorteile

Da kein Erhitzen oder Abkühlen erforderlich ist, spielen thermische Ausdehnung und Kontraktion keine Rolle. Dies ermöglicht eine hervorragende Maßkontrolle und hohe Präzision.

Der Prozess erzeugt eine glatte, saubere Oberfläche, was zu einer überlegenen Oberflächengüte führt, die oft keiner Nachbehandlung bedarf.

Die Kaltbearbeitung verzerrt die Kornstruktur des Metalls dauerhaft, ein Prozess, der als Kaltverfestigung bezeichnet wird. Dies erhöht die Zugfestigkeit und Härte des Materials, wodurch das fertige Teil oft fester ist als das Rohmaterial, aus dem es hergestellt wurde.

Inhärente Nachteile

Der Hauptnachteil ist die immense Kraft, die zur Formung des Metalls erforderlich ist, was leistungsstarke und teure Maschinen sowie robuste Werkzeuge erfordert.

Die Kaltverfestigung erhöht die Festigkeit, verringert jedoch die Duktilität des Metalls, wodurch es spröder wird. Es gibt eine Grenze, wie stark ein Teil geformt werden kann, bevor die Gefahr des Reißens besteht, was manchmal einen Zwischenschritt der Glühung (Erwärmung) erfordert, um es wieder weich zu machen.

Verständnis der Kernkompromisse

Die Wahl zwischen diesen Methoden ist niemals willkürlich. Es ist eine kalkulierte Entscheidung, die auf den Endanforderungen der Komponente basiert.

Präzision und Maßhaltigkeit

Kaltumformen ist der klare Gewinner. Das Fehlen thermischer Verformung ermöglicht enge Toleranzen, die mit Warmumformen nicht konstant erreicht werden können.

Endgültige mechanische Eigenschaften

Die Ergebnisse sind grundlegend unterschiedlich. Kaltumformen erzeugt ein festeres, härteres, aber weniger duktiles Teil. Warmumformen behält die ursprüngliche Duktilität des Materials bei und kann sogar die Kornstruktur verfeinern, was die Zähigkeit verbessert.

Oberflächengüte

Kaltumformen ist überlegen. Es erzeugt eine helle, glatte Oberfläche, während Warmumformen eine raue, zunderbehaftete Textur hinterlässt, die oft entfernt werden muss.

Kosten und Komplexität

Die Wirtschaftlichkeit ist komplex. Warmumformen erfordert erhebliche Energie für das Beheizen von Öfen. Kaltumformen erfordert höhere Investitionen in leistungsstarke Pressen und langlebige Werkzeuge. Für die Massenproduktion kleiner, präziser Teile wie Schrauben und Bolzen ist Kaltumformen pro Stück oft wirtschaftlicher.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich wird der ideale Prozess durch die Ziele Ihres spezifischen Projekts bestimmt.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer oder komplexer Strukturteile liegt, bei denen die ultimative Präzision zweitrangig ist: Warmumformen ist aufgrund seiner hohen Umformbarkeit und geringeren Kraftanforderungen die überlegene Wahl.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleinerer Komponenten mit hoher Maßgenauigkeit und überlegener Oberflächengüte liegt: Kaltumformen bietet unübertroffene Präzision und stärkt das Material durch Kaltverfestigung.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Festigkeit eines fertigen Teils liegt, ohne dessen Form zu verändern: Kaltumformtechniken wie das Kugelstrahlen werden eingesetzt, um gezielt vorteilhafte Kaltverfestigung einzuführen.

Indem Sie die Ziele Ihres Projekts mit den Grundprinzipien jedes Prozesses in Einklang bringen, können Sie den effektivsten und wirtschaftlichsten Weg vom Rohmaterial zum fertigen Teil auswählen.

Zusammenfassungstabelle:

| Aspekt | Warmumformen | Kaltumformen |

|---|---|---|

| Temperatur | Oberhalb der Rekristallisationstemperatur (60-75 % des Schmelzpunktes) | Raumtemperatur oder nahe Raumtemperatur |

| Hauptvorteil | Hohe Umformbarkeit für komplexe Formen; geringerer Kraftaufwand erforderlich | Überlegene Maßgenauigkeit und Oberflächengüte |

| Auswirkung auf das Material | Keine Kaltverfestigung; Duktilität bleibt erhalten | Kaltverfestigung erhöht Festigkeit und Härte |

| Hauptnachteil | Geringe Maßgenauigkeit und Oberflächengüte (Zunder) | Hoher Kraftaufwand erforderlich; reduzierte Duktilität (Rissgefahr) |

| Ideal für | Große, komplexe Strukturteile | Massenproduzierte, hochpräzise Komponenten |

Bereit, den richtigen Umformprozess für Ihr Projekt auszuwählen?

Die Wahl zwischen Warm- und Kaltumformen ist entscheidend für den Erfolg Ihrer Metallkomponenten. Bei KINTEK sind wir darauf spezialisiert, die Hochleistungs-Laborgeräte und Verbrauchsmaterialien bereitzustellen, die zur Analyse der Materialeigenschaften und zur Sicherstellung der Optimierung Ihrer Umformprozesse hinsichtlich Qualität und Effizienz erforderlich sind.

Wir unterstützen unsere Labor-Kunden dabei:

- Materialverhalten analysieren: Testen und Verstehen, wie Ihre Metalle auf Hitze und Druck reagieren.

- Qualitätskontrolle sicherstellen: Überprüfung der Maßhaltigkeit und der mechanischen Eigenschaften Ihrer Fertigteile.

- Prozesse optimieren: Erzielung des perfekten Gleichgewichts zwischen Umformbarkeit, Festigkeit und Präzision.

Lassen Sie uns Ihre spezifischen Anwendungsanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um die richtige Lösung für Ihr Labor zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Beheizte Hydraulikpressmaschine mit beheizten Platten für Vakuumbox-Labor-Heißpresse

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

- Elektrische hydraulische Vakuum-Heizpresse für Laboratorien

Andere fragen auch

- Was ist die Funktion eines Gegendruckreglers bei der Stabilität von Elektrokatalysatoren? Gewährleistung der langfristigen Datenintegrität.

- Was ist der Ursprung des Sinterns? Entdecken Sie die prähistorische Entwicklung der thermischen Fusion und antiker Keramik

- Was ist der Entbinderungsprozess? Ein Leitfaden zur sicheren und effektiven Binderentfernung

- Was sind die Arten von Filterpressen in der chemischen Industrie? Wählen Sie die richtige für Ihren Prozess

- Was sind die Nachteile der Biomassekonversion? Hohe Kosten, logistische Hürden und Umweltkompromisse

- Was ist Sintermaterial? Ein Leitfaden zur Hochleistungs-Pulvermetallurgie

- Welche Umweltauswirkungen hat Biomasse? Nachhaltigkeit und potenzielle Schäden abwägen

- Was sind die wesentlichen steuerbaren Parameter bei einem Wärmebehandlungsprozess? Haupttemperatur, Zeit, Atmosphäre & Abkühlung