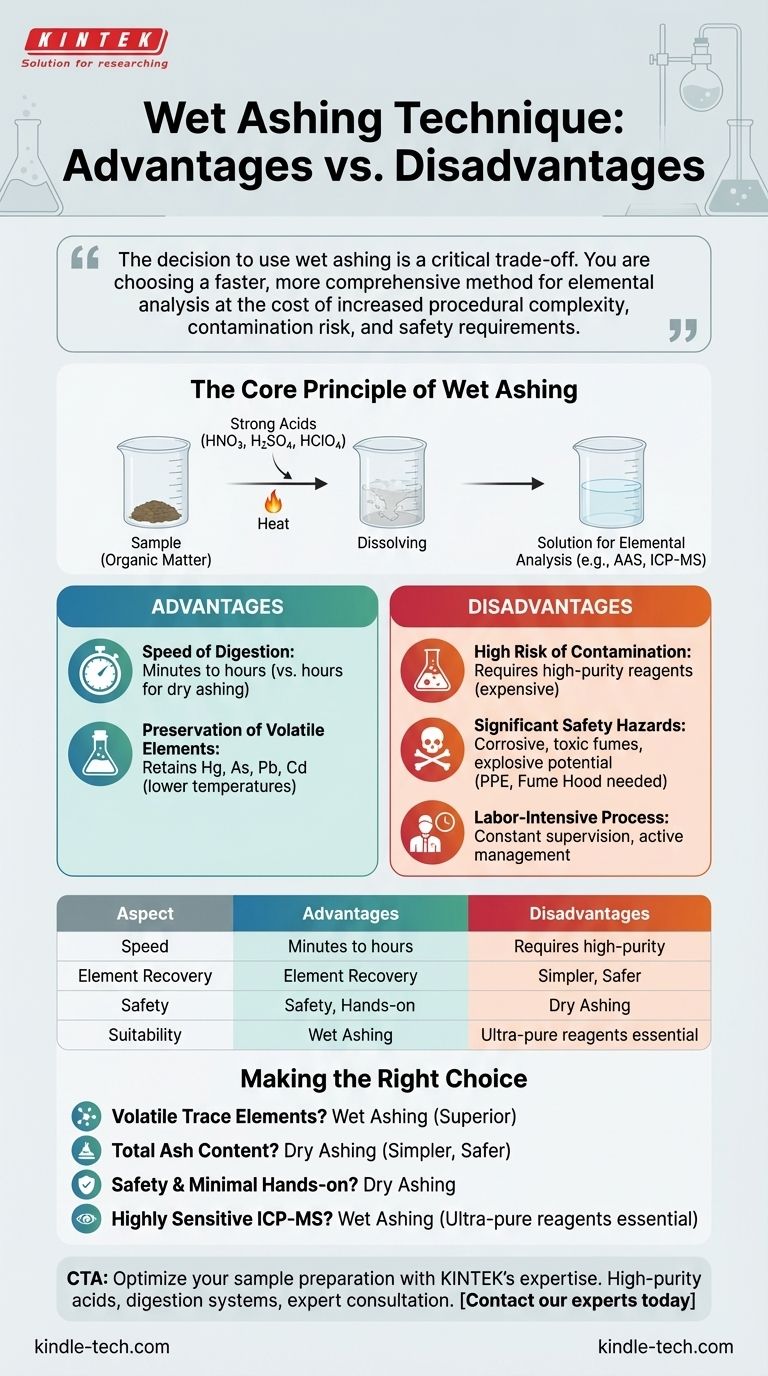

Aus praktischer Sicht ist der Hauptvorteil der Nassveraschung ihre Geschwindigkeit und die Fähigkeit, flüchtige Elemente zurückzuhalten, die bei anderen Methoden verloren gehen würden. Ihre Hauptnachteile sind jedoch das erhebliche Risiko einer Probenkontamination durch die verwendeten chemischen Reagenzien und die Sicherheitsgefahren, die mit dem Umgang mit heißen, konzentrierten Säuren verbunden sind.

Die Entscheidung für die Nassveraschung ist ein kritischer Kompromiss. Sie entscheiden sich für eine schnellere, umfassendere Methode zur Elementanalyse auf Kosten erhöhter prozeduraler Komplexität, Kontaminationsrisiko und Sicherheitsanforderungen.

Das Kernprinzip der Nassveraschung

Was ist Nassveraschung?

Die Nassveraschung, auch als Säureaufschluss bekannt, ist eine Technik zur Probenvorbereitung. Sie verwendet eine Mischung aus starken Säuren (wie Salpetersäure, Schwefelsäure oder Perchlorsäure) und Hitze, um die organische Substanz einer Probe chemisch zu zersetzen.

Das eigentliche Ziel ist nicht die Messung der Gesamtasche, sondern die vollständige Auflösung der Probenmatrix. Dadurch bleiben die interessierenden anorganischen Elemente in einer Flüssiglösung suspendiert, bereit für die Analyse.

Das Ziel: Vorbereitung für die Elementanalyse

Diese resultierende saure Lösung ist das perfekte Format für moderne Analyseinstrumente.

Techniken wie die Atomabsorptionsspektroskopie (AAS) oder die Massenspektrometrie mit induktiv gekoppeltem Plasma (ICP-MS) erfordern Flüssigproben, um die Konzentration spezifischer Mineralien und Spurenmetalle zu messen.

Wesentliche Vorteile der Nassveraschungsmethode

Geschwindigkeit des Aufschlusses

Im Vergleich zu ihrer Alternative, der Trockenveraschung, ist der Prozess der Nassveraschung deutlich schneller.

Ein vollständiger Aufschluss kann oft in einem Zeitraum von zehn Minuten bis zu einigen Stunden erreicht werden, während die Trockenveraschung in einem Muffelofen typischerweise viele Stunden dauert oder über Nacht durchgeführt wird.

Erhaltung flüchtiger Elemente

Dies ist wohl der wichtigste Vorteil der Nassveraschung. Die Hochtemperatur-Trockenveraschung kann dazu führen, dass flüchtige Elemente wie Quecksilber, Arsen, Blei und Cadmium in die Atmosphäre entweichen, was zu ungenauen Ergebnissen führt.

Die Nassveraschung verwendet viel niedrigere Temperaturen, die typischerweise durch den Siedepunkt der verwendeten Säuren bestimmt werden. Dies stellt sicher, dass diese empfindlichen Elemente für eine genaue Quantifizierung in der Lösung verbleiben.

Die Kompromisse und Nachteile verstehen

Hohes Kontaminationsrisiko

Der größte Nachteil der Nassveraschung ist das Potenzial zur Einschleppung von Verunreinigungen. Die verwendeten starken Säuren und Reagenzien müssen von extrem hoher Reinheit sein, da alle darin enthaltenen Spurenmetalle zur Probe hinzugefügt werden.

Dies kann die gemessene Konzentration der Elemente, die Sie analysieren möchten, künstlich erhöhen und die Integrität Ihrer Ergebnisse beeinträchtigen. Die Verwendung von ultrareinen Säuren in Spurenmetallqualität ist unerlässlich, aber auch teuer.

Erhebliche Sicherheitsrisiken

Der Umgang mit heißen, konzentrierten Säuren ist von Natur aus gefährlich. Der Prozess erzeugt korrosive und toxische Dämpfe, was die Verwendung eines speziellen Abzugs und geeigneter persönlicher Schutzausrüstung (PSA) zwingend erforderlich macht.

Bestimmte Säuren, wie Perchlorsäure, können unter bestimmten Bedingungen explosiv werden, was hochqualifiziertes Personal und sorgfältige Handhabungsprotokolle erfordert.

Arbeitsintensiver Prozess

Im Gegensatz zur „Einrichten und Vergessen“-Natur des Platzierens von Proben in einem Muffelofen bei der Trockenveraschung erfordert die Nassveraschung ständige Überwachung.

Ein Analytiker muss den Prozess aktiv steuern, Reagenzien hinzufügen und den Aufschluss überwachen, um zu verhindern, dass Proben trocken kochen oder zu heftig reagieren.

Die richtige Wahl für Ihre Analyse treffen

Ihre Wahl der Methode sollte ausschließlich von Ihrem Analyseziel und den verfügbaren Ressourcen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der Analyse flüchtiger Spurenelemente (wie Quecksilber oder Arsen) liegt: Die Nassveraschung ist die überlegene und oft einzig gangbare Methode, um genaue Ergebnisse zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung des Gesamtmineralgehalts (Aschegehalt) einer Probe liegt: Die traditionelle Trockenveraschung ist einfacher, sicherer und für diesen Zweck perfekt geeignet.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Minimierung des manuellen Aufwands liegt: Die Trockenveraschung ist weniger arbeitsintensiv und vermeidet den direkten Umgang mit gefährlichen flüssigen Säuren.

- Wenn Ihr Hauptaugenmerk auf der Vorbereitung einer Probe für eine hochsensible ICP-MS-Analyse liegt: Die Nassveraschung ist notwendig, aber Sie müssen in ultrareine Reagenzien investieren, um kritische Kontaminationen zu vermeiden.

Das Verständnis dieser grundlegenden Kompromisse ermöglicht es Ihnen, die Probenvorbereitungstechnik auszuwählen, die die Genauigkeit und Zuverlässigkeit Ihrer Endergebnisse gewährleistet.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Geschwindigkeit | Schneller Aufschluss (Minuten bis Stunden) | Arbeitsintensiv, erfordert ständige Überwachung |

| Elementrückgewinnung | Erhält flüchtige Elemente (z. B. Hg, As) | Hohes Kontaminationsrisiko durch Reagenzien |

| Sicherheit | Niedrigere Temperaturen als bei der Trockenveraschung | Gefährlicher Umgang mit Säuren, toxische Dämpfe |

| Eignung | Ideal für ICP-MS, AAS-Analyse | Erfordert hochreine, teure Säuren |

Optimieren Sie Ihre Probenvorbereitung mit der Expertise von KINTEK.

Die Wahl der richtigen Veraschungsmethode ist entscheidend für eine genaue Elementanalyse. Ob Ihre Priorität auf der Geschwindigkeit und Präzision der Nassveraschung oder der Einfachheit der Trockenveraschung liegt, KINTEK bietet Ihnen die hochwertigen Laborgeräte und Verbrauchsmaterialien, die Sie für zuverlässige Ergebnisse benötigen.

Wir sind spezialisiert auf die Erfüllung von Laboranforderungen mit:

- Hochreinen Säuren und Reagenzien zur Minimierung des Kontaminationsrisikos.

- Robusten Aufschlusssystemen und Sicherheitsausrüstungen (wie Abzügen), um Ihr Team zu schützen.

- Fachkundiger Beratung zur Auswahl der idealen Methode für Ihre spezifische Analyse flüchtiger Spurenelemente oder des Gesamtaschegehalts.

Sichern Sie die Integrität Ihrer Analyse. Kontaktieren Sie noch heute unsere Experten, um die Anforderungen Ihres Labors zu besprechen und die perfekte Lösung zu finden!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Warum verwenden wir einen Muffelofen? Für reine, präzise und kontaminationsfreie Hochtemperaturprozesse

- Was ist das feuerfeste Material in einem Muffelofen? Entdecken Sie das Hochtemperatur-Keramiksystem

- Welche Faktoren beeinflussen das Schmelzen? Beherrschen Sie Temperatur, Druck und Chemie für hochwertige Ergebnisse

- Was ist die Toleranz eines Muffelofens? Ein Leitfaden zu Temperaturgenauigkeit & Gleichmäßigkeit

- Was ist der Haupteinsatzzweck eines Ofens in der chemischen Industrie? Meisterung der Wärmebehandlung zur Materialumwandlung