Im Wesentlichen ist die Wärmebehandlung ein leistungsstarkes metallurgisches Verfahren, das verwendet wird, um die physikalischen und mechanischen Eigenschaften eines Materials gezielt zu verändern. Durch das Unterziehen von Materialien wie Stahl kontrollierten Heiz- und Kühlzyklen können Sie Eigenschaften wie Festigkeit, Härte und Duktilität verbessern oder innere Spannungen abbauen, um die Bearbeitbarkeit zu optimieren. Die gewählte spezifische Methode führt jedoch zu kritischen Kompromissen bei der Oberflächengüte, den Kosten und der Prozesskomplexität.

Die Wärmebehandlung ermöglicht es Ihnen, das volle Leistungspotenzial eines Materials auszuschöpfen. Die zentrale Herausforderung ist nicht, ob Sie es verwenden sollten, sondern welches Verfahren die gewünschten Eigenschaftsverbesserungen korrekt mit den inhärenten Einschränkungen und Kosten der Methode in Einklang bringt.

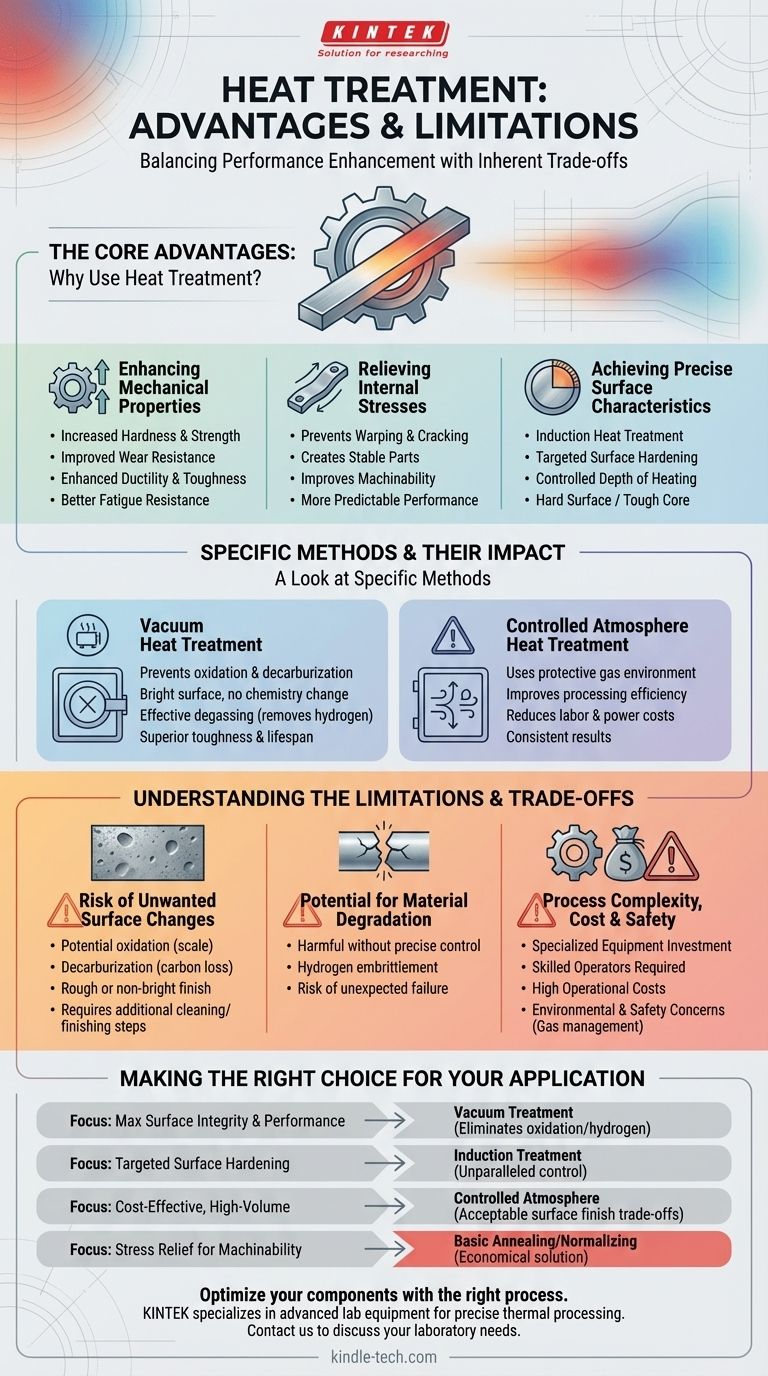

Die Kernvorteile: Warum Wärmebehandlung einsetzen?

Die Wärmebehandlung ist kein einzelner Prozess, sondern eine Familie von Techniken, die jeweils darauf ausgelegt sind, ein spezifisches technisches Ziel zu erreichen. Obwohl nicht jede Komponente sie benötigt, sind die Vorteile erheblich, wenn die Leistung entscheidend ist.

Verbesserung der mechanischen Eigenschaften

Der häufigste Grund für eine Wärmebehandlung ist die Verbesserung der mechanischen Leistung eines Materials. Dies kann die Erhöhung der Härte und Verschleißfestigkeit für Komponenten umfassen, die Abrieb oder Kontaktspannung ausgesetzt sind.

Umgekehrt können Prozesse eingesetzt werden, um die Duktilität und Zähigkeit zu erhöhen, wodurch ein Material weniger spröde und widerstandsfähiger gegen Bruch unter Stoßeinwirkung wird.

Abbau innerer Spannungen

Fertigungsprozesse wie Schweißen, Gießen oder Warmumformen können erhebliche innere Spannungen innerhalb eines Materials erzeugen.

Diese Spannungen können zu Verzug, Rissbildung oder vorzeitigem Versagen führen. Eine Wärmebehandlung kann diese Spannungen abbauen und ein stabileres und vorhersehbareres Teil schaffen, das viel einfacher präzise zu bearbeiten ist.

Erreichen präziser Oberflächeneigenschaften

Einige Anwendungen erfordern Eigenschaften, die nur an der Oberfläche eines Teils benötigt werden. Verfahren wie die Induktionswärmebehandlung bieten bemerkenswerte Präzision.

Durch Anpassen der Frequenz des elektrischen Stroms können Sie die genaue Eindringtiefe der Erwärmung steuern. Dies ermöglicht es Ihnen, eine harte, verschleißfeste Oberfläche zu erzeugen, während ein weicherer, zäherer Kern erhalten bleibt, wodurch das Teil für seine spezifische Funktion optimiert wird.

Ein Blick auf spezifische Wärmebehandlungsmethoden

Die Vorteile und Einschränkungen werden deutlicher, wenn man sich einzelne Methoden ansieht. Die Wahl des Prozesses wirkt sich direkt auf das Endergebnis aus.

Vakuumwärmebehandlung

Diese Methode wird im Vakuum durchgeführt, was außergewöhnliche Vorteile bietet. Sie verhindert vollständig Oxidation und Entkohlung und stellt sicher, dass die Oberfläche des Teils hell bleibt und seine Chemie unverändert ist.

Vakuumöfen sind auch sehr effektiv beim Entgasen, indem sie eingeschlossene Elemente wie Wasserstoff entfernen, die Sprödigkeit verursachen können. Dies führt zu überlegener Zähigkeit, Ermüdungsbeständigkeit und einer insgesamt längeren Lebensdauer der Komponente.

Wärmebehandlung unter Schutzgasatmosphäre

Diese Technik beinhaltet die Verwendung einer spezifischen Gasumgebung, um das Teil während des Erhitzens zu schützen. Sie bietet erhebliche Vorteile bei der Verarbeitungseffizienz und kann im Vergleich zu älteren Methoden die Arbeitskosten senken.

Durch die Kontrolle der Atmosphäre können Sie konsistente Ergebnisse mit geringerem Strom- und Hilfsmaterialverbrauch erzielen, was zu einem kostengünstigeren Produktionszyklus führt.

Verständnis der Einschränkungen und Kompromisse

Trotz ihrer Vorteile ist die Wärmebehandlung keine universell perfekte Lösung. Das Verständnis der Nachteile ist entscheidend für eine fundierte Entscheidung.

Risiko unerwünschter Oberflächenveränderungen

Während die Vakuumbehandlung eine saubere Oberfläche erzeugt, können andere Methoden den gegenteiligen Effekt haben. Die Wärmebehandlung unter Schutzgasatmosphäre kann beispielsweise zu einer rauen oder nicht glänzenden Oberfläche führen.

Dies erfordert zusätzliche Reinigungs- oder Nachbearbeitungsschritte, was Zeit und Kosten zum Herstellungsprozess hinzufügt.

Potenzial für Materialdegradation

Wird der Prozess nicht präzise kontrolliert, kann die Wärmebehandlung das Material schädigen. Ohne Schutzatmosphäre oder Vakuum kann die Oberfläche oxidieren (verzundern) oder entkohlen (Kohlenstoff verlieren), was ihre Härte und Ermüdungslebensdauer beeinträchtigt.

Darüber hinaus können bestimmte Prozesse Elemente wie Wasserstoff einführen, was zu Wasserstoffversprödung und einem höheren Risiko eines unerwarteten Versagens führt.

Prozesskomplexität und Kosten

Fortschrittliche Wärmebehandlungsmethoden erfordern erhebliche Investitionen in spezialisierte Ausrüstung, wie Vakuumöfen, Induktionsspulen oder Gasmanagementsysteme.

Diese Prozesse erfordern auch geschultes Personal, um die komplexen Variablen zu verwalten, was die gesamten Betriebskosten erhöht. Die Vorteile verbesserter Eigenschaften müssen diese zusätzlichen Kosten rechtfertigen.

Umwelt- und Sicherheitsbedenken

Einige Methoden, insbesondere Schutzgasbehandlungen, beinhalten komplexe Herausforderungen im Zusammenhang mit Gasverbrauch, -lagerung und -rückgewinnung.

Die sichere und umweltgerechte Handhabung dieser Industriegase fügt eine weitere Ebene der betrieblichen Komplexität und Einhaltung gesetzlicher Vorschriften hinzu.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Wärmebehandlungsverfahrens erfordert die Abstimmung der Stärken der Technik mit Ihrem primären technischen Ziel.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberflächenintegrität und mechanischer Leistung liegt: Die Vakuumwärmebehandlung ist die überlegene Wahl, da sie Oxidation und Wasserstoffversprödung eliminiert.

- Wenn Ihr Hauptaugenmerk auf gezielter Oberflächenhärtung mit hoher Präzision liegt: Die Induktionswärmebehandlung bietet eine unübertroffene Kontrolle über die Tiefe und den Ort der Härtung.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Großserienproduktion liegt: Die Schutzgasbehandlung kann eine gute Option sein, vorausgesetzt, Sie können die Kompromisse bei der Oberflächengüte akzeptieren.

- Wenn Ihr Hauptaugenmerk lediglich auf dem Abbau von Spannungen für eine bessere Bearbeitbarkeit liegt: Ein grundlegendes Glüh- oder Normalisierungsverfahren ist oft ausreichend und wirtschaftlicher als fortschrittliche Methoden.

Letztendlich befähigt Sie das Verständnis der Vorteile und Einschränkungen jedes Wärmebehandlungsverfahrens, intelligentere und effektivere technische Entscheidungen zu treffen.

Zusammenfassungstabelle:

| Vorteil | Einschränkung |

|---|---|

| Verbessert Härte, Festigkeit und Verschleißfestigkeit | Risiko von Oberflächenoxidation/Entkohlung |

| Baut innere Spannungen für Stabilität ab | Potenzial für Wasserstoffversprödung |

| Präzise Oberflächenhärtung (z.B. Induktion) | Erfordert spezialisierte, kostenintensive Ausrüstung |

| Saubere, helle Oberflächen durch Vakuumbehandlung | Zusätzliche Prozesskomplexität und Betriebskosten |

| Verbessert die Ermüdungsbeständigkeit und Lebensdauer des Teils | Umwelt-/Sicherheitsbedenken beim Gasverbrauch |

Optimieren Sie Ihre Komponenten mit dem richtigen Wärmebehandlungsverfahren. Die Wahl zwischen Vakuum-, Induktions- und Schutzgasverfahren ist entscheidend, um Leistung, Kosten und Oberflächenqualität in Einklang zu bringen. KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise thermische Prozesse. Unsere Expertise stellt sicher, dass Sie die gewünschten Materialeigenschaften erzielen – sei es maximale Härte, Spannungsabbau oder überlegene Oberflächenintegrität. Kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen zu besprechen und zu entdecken, wie unsere Lösungen Ihre Ergebnisse verbessern können. [#ContactForm]

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

Andere fragen auch

- Was ist das Prinzip der Dünnschichtinterferenz? Wie Licht in Seifenblasen und Ölfilmen Farbe erzeugt

- Was sind die vier verschiedenen Arten der Wärmebehandlung für Metalle? Ein Leitfaden zu Glühen, Härten, Anlassen und Einsatzhärten

- Welche Auswirkungen hat die Sintertemperatur? Meistern Sie den Schlüssel zu Materialdichte und -festigkeit

- Wie dick ist die Magnetron-Sputterbeschichtung? Präzise Dünnschichtkontrolle von Nanometern bis Mikrometern erreichen

- Was ist der Standard für die Wärmebehandlung von Aluminium? Meistern Sie das Temper-Bezeichnungssystem für optimale Eigenschaften

- Welche Gasemissionen entstehen bei der Pyrolyse? Abfall in Energie und Kohlenstoffabscheidung umwandeln

- Besteht CVD einen Diamantentester? Ja, und hier erfahren Sie, warum er mit natürlichen Diamanten identisch ist.

- Aus welchem Material besteht eine Filterpresse? Warum verstärktes Polypropylen der Industriestandard ist