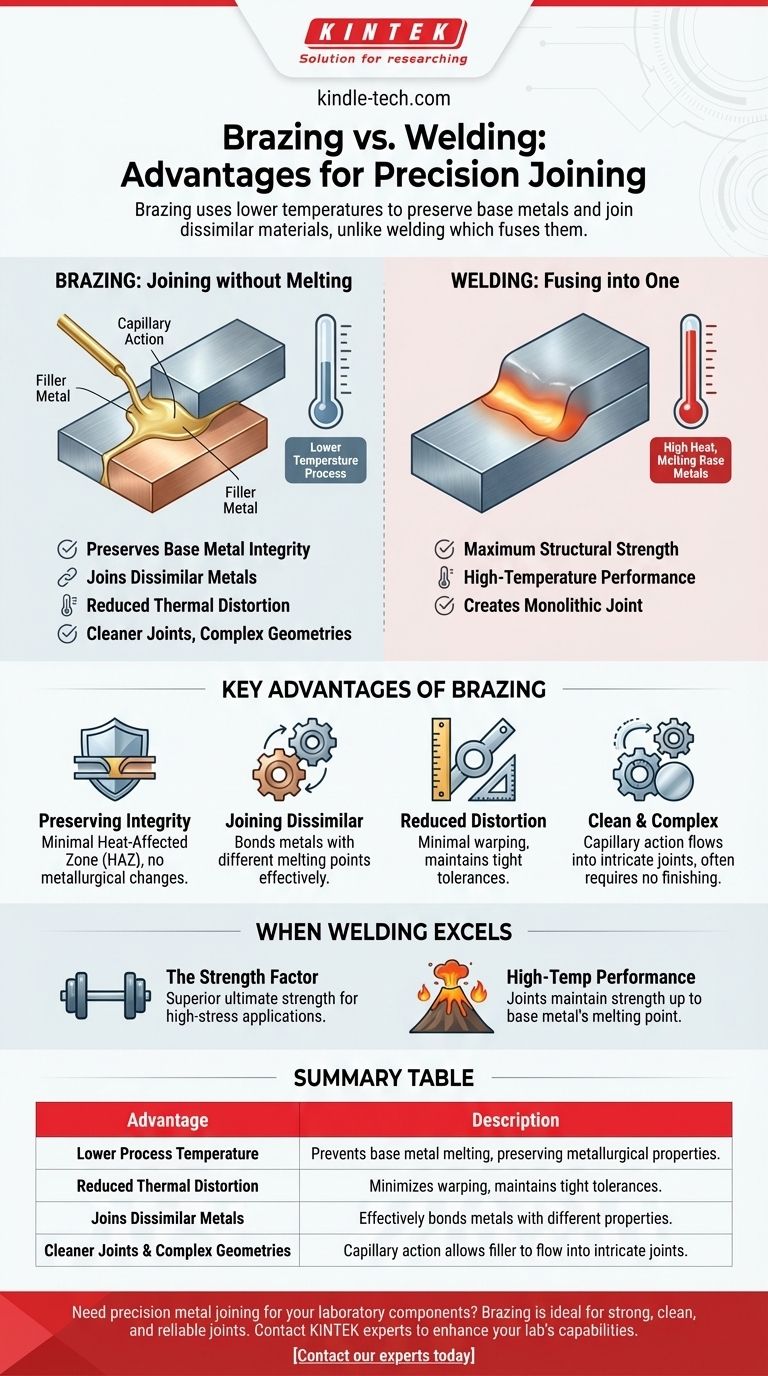

Im Kern bietet das Löten erhebliche Vorteile gegenüber dem Schweißen in Anwendungen, bei denen die Erhaltung der Grundmetalle von größter Bedeutung ist. Seine primären Vorteile ergeben sich aus der Verwendung einer viel niedrigeren Prozesstemperatur, die ein Schmelzen der Grundmetalle verhindert. Dies führt zu geringerem thermischen Verzug, bewahrt die metallurgischen Eigenschaften der Ausgangsmaterialien und ermöglicht das erfolgreiche Verbinden ungleichartiger Metalle.

Die grundlegende Wahl zwischen Löten und Schweißen ist eine Wahl zwischen Verbinden und Verschmelzen. Löten wirkt wie ein hochfester Klebstoff, der Metalle miteinander verbindet, ohne sie zu schmelzen, während Schweißen sie schmilzt und zu einem einzigen, durchgehenden Stück verschmilzt. Diese Unterscheidung ist der Motor für jeden Vorteil und Kompromiss.

Der Prozess: Verbinden vs. Verschmelzen

Wie Löten funktioniert

Löten ist ein Fügeverfahren, bei dem ein Zusatzwerkstoff mit einem Schmelzpunkt, der unter dem der Grundmetalle liegt, über seinen Schmelzpunkt erhitzt wird (typischerweise über 450 °C / 840 °F).

Dieses geschmolzene Füllmaterial wird durch Kapillarwirkung in den engen Spalt zwischen den Grundmetallen gezogen. Es erstarrt dann und bildet eine starke metallurgische Verbindung, ohne dass die zu verbindenden Teile jemals schmelzen.

Wie Schweißen funktioniert

Schweißen ist ein Fertigungsverfahren, das Materialien miteinander verschmilzt. Es beinhaltet die Verwendung hoher Hitze, um die Grundmetalle zu schmelzen, oft zusammen mit einem Füllmaterial.

Die geschmolzenen Materialien mischen sich, kühlen ab und erstarren, wodurch eine Verbindung entsteht, die eine durchgehende, monolithische Struktur mit den Ausgangsmetallen bildet.

Wesentliche Vorteile des Lötens

Erhaltung der Integrität des Grundmetalls

Da die Löttemperaturen deutlich unter den Schmelzpunkten der Grundmetalle liegen, werden deren grundlegende Eigenschaften nicht verändert.

Dies reduziert die Größe der Wärmeeinflusszone (WEZ) drastisch und minimiert das Risiko von thermischen Spannungen, Rissbildung und metallurgischen Veränderungen. Dies ist ein entscheidender Vorteil bei der Arbeit mit wärmeempfindlichen Materialien oder Legierungen wie Gusseisen.

Verbinden ungleichartiger Metalle

Löten ist außergewöhnlich effektiv beim Verbinden von Metallen mit sehr unterschiedlichen Eigenschaften und Schmelzpunkten, wie z.B. Kupfer mit Stahl oder Aluminium mit Kupfer.

Da die Grundmetalle nicht geschmolzen und verschmolzen werden müssen, stellt ihre metallurgische Inkompatibilität kein Problem dar. Das Füllmaterial wird einfach so gewählt, dass es mit beiden zu verbindenden Materialien kompatibel ist.

Reduzierter thermischer Verzug

Die geringere Wärmeeinbringung des Lötprozesses bedeutet weniger thermische Ausdehnung und Kontraktion während des Fügezyklus.

Dies führt zu Baugruppen mit minimalem Verzug, Verwerfungen oder Änderungen der Ausrichtung. Es ist ideal für Präzisionskomponenten, bei denen die Einhaltung enger Toleranzen unerlässlich ist.

Sauberere Verbindungen und komplexe Geometrien

Löten erzeugt oft glatte, saubere Verbindungen, die wenig bis gar keine Nachbearbeitung erfordern. Verfahren wie das Vakuumlöten verhindern die Oxidation vollständig, was zu hellen, sauberen Teilen direkt aus dem Ofen führt.

Darüber hinaus ermöglicht die Kapillarwirkung dem Füllmaterial, komplexe und komplizierte Verbindungen zu durchdringen, die mit einem Schweißbrenner unmöglich zu erreichen wären, was anspruchsvollere Designs ermöglicht.

Die Kompromisse verstehen: Wann Schweißen überlegen ist

Der Festigkeitsfaktor

Während eine richtig konstruierte Lötverbindung außergewöhnlich stark ist – oft die Festigkeit des Füllmaterials übersteigt – ist eine Schweißverbindung typischerweise stärker.

Schweißen erzeugt ein einziges, durchgehendes Metallstück. Für Anwendungen unter extremer Belastung oder Hochspannungsbedingungen bietet die monolithische Verbindung, die durch Schweißen entsteht, eine überlegene Endfestigkeit.

Hochtemperaturleistung

Dies ist ein entscheidender Unterschied. Schweißverbindungen behalten ihre Festigkeit bis zum Schmelzpunkt des Grundmetalls selbst bei.

Lötverbindungen hingegen versagen, wenn die Betriebstemperatur den Schmelzpunkt des Füllmaterials erreicht, der deutlich niedriger ist als der der Grundmetalle. Für Hochtemperaturanwendungen ist Schweißen die einzig geeignete Wahl.

Die richtige Wahl für Ihre Anwendung treffen

Ihre Entscheidung sollte sich an den spezifischen Anforderungen Ihres Projekts und den Eigenschaften orientieren, die Sie erhalten müssen.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden ungleichartiger Metalle oder empfindlicher Komponenten liegt: Wählen Sie Löten wegen seines Niedertemperaturprozesses, der die Integrität des Grundmetalls bewahrt.

- Wenn Ihr Hauptaugenmerk auf maximaler struktureller Festigkeit und Hochtemperatur-Einsatz liegt: Wählen Sie Schweißen wegen seiner verschmolzenen, monolithischen Verbindungen und überlegenen Hitzebeständigkeit.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug und der Einhaltung enger Toleranzen liegt: Wählen Sie Löten, um den hohen thermischen Belastungen, die mit dem Schweißen verbunden sind, zu entgehen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung sauberer, komplexer Verbindungen mit minimaler Nachbearbeitung liegt: Wählen Sie Löten wegen seiner Fähigkeit, in komplizierte Spalte zu fließen und ästhetisch ansprechende Ergebnisse zu erzielen.

Indem Sie den Kernunterschied zwischen Verbinden und Verschmelzen verstehen, können Sie den Prozess, der die Leistung und Integrität Ihres Designs am besten unterstützt, selbstbewusst auswählen.

Zusammenfassungstabelle:

| Vorteil | Beschreibung |

|---|---|

| Niedrigere Prozesstemperatur | Verhindert das Schmelzen des Grundmetalls und bewahrt die metallurgischen Eigenschaften. |

| Reduzierter thermischer Verzug | Minimiert Verwerfungen und hält enge Toleranzen für Präzisionsteile ein. |

| Verbindet ungleichartige Metalle | Verbindet effektiv Metalle mit unterschiedlichen Eigenschaften und Schmelzpunkten. |

| Sauberere Verbindungen & komplexe Geometrien | Kapillarwirkung ermöglicht das Fließen des Füllmaterials in komplizierte Verbindungen. |

Benötigen Sie präzise Metallverbindungen für Ihre Laborkomponenten?

Löten ist ideal für die Herstellung starker, sauberer und zuverlässiger Verbindungen in empfindlichen Geräten und Baugruppen. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher thermischer Verarbeitungslösungen und fachkundiger Beratung für die einzigartigen Herausforderungen Ihres Labors.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie Löten die Fähigkeiten und die Produktintegrität Ihres Labors verbessern kann.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Andere fragen auch

- Wofür werden Vakuumöfen verwendet? Erzielen Sie ultimative Materialreinheit und Leistung

- Benötigt Löten Hitze? Ja, sie ist der Katalysator für die Schaffung starker, dauerhafter Verbindungen.

- Welche Metalle können durch Hartlöten verbunden werden? Entdecken Sie die Vielseitigkeit moderner Hartlötverfahren

- Was ist die Grundlage des Hartlötens? Ein Leitfaden für starke, bei niedriger Temperatur durchgeführte Metallverbindungen

- Was ist der Prozess eines Vakuumofens? Reinheit und Präzision bei Hochtemperaturprozessen erreichen