Kurz gesagt, die Hauptvorteile eines Induktionsofens sind seine außergewöhnliche Energieeffizienz, sein sauberer Betrieb und seine präzise Prozesssteuerung. Im Gegensatz zu traditionellen Öfen, die auf die Verbrennung von Brennstoff oder Lichtbögen angewiesen sind, nutzt ein Induktionsofen ein elektromagnetisches Feld, um Wärme direkt im Metall selbst zu erzeugen, was zu einem schnelleren, saubereren und besser kontrollierbaren Schmelzprozess führt.

Der Kernvorteil der Induktionstechnologie ist nicht nur ein Merkmal, sondern wie ihr Grundprinzip – das Erhitzen von Metall von innen mittels Elektromagnetismus – gleichzeitig überragende Qualität, höhere Effizienz und eine bessere Arbeitsumgebung liefert.

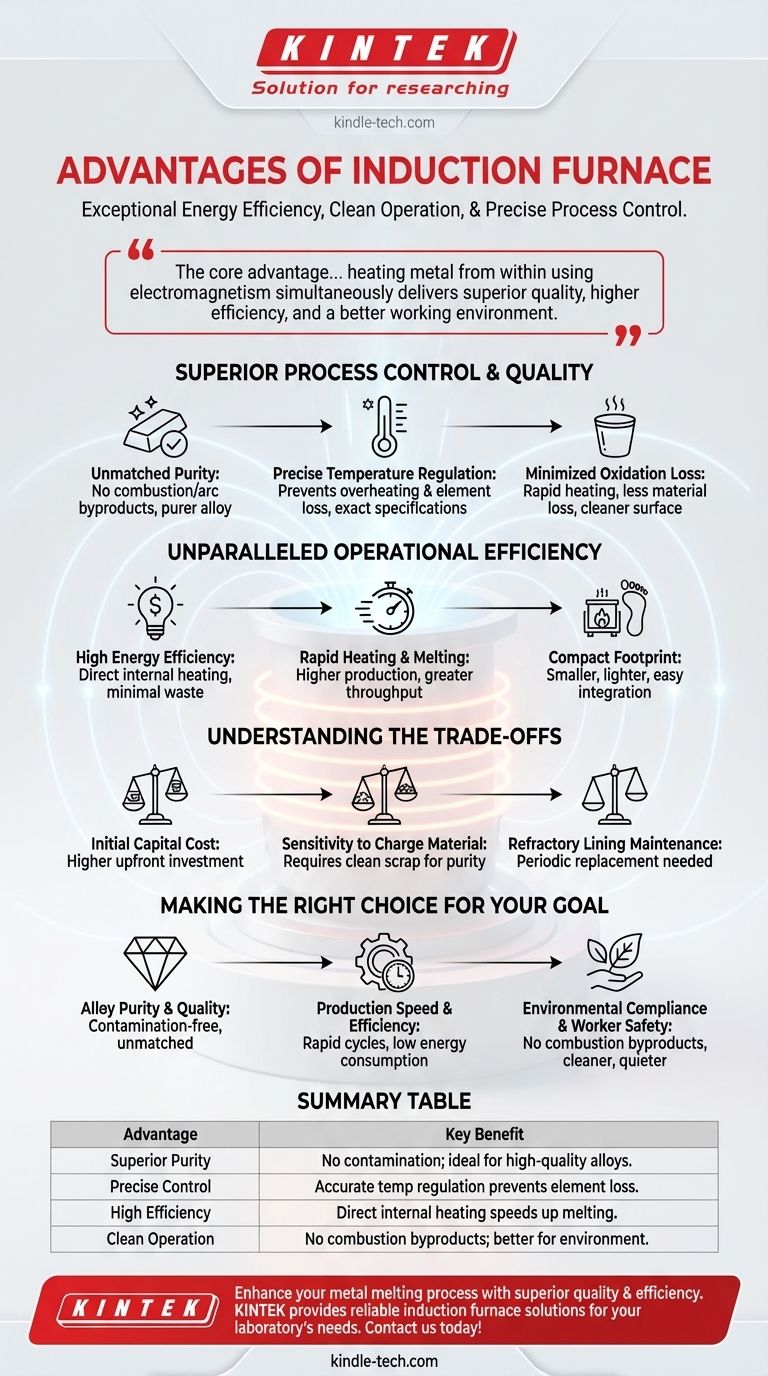

Überlegene Prozesskontrolle und Qualität

Der Hauptgrund für die Einführung eines Induktionsofens ist oft das Streben nach höherwertigem Metall. Die Heizmethode verhindert direkt häufige Probleme, die bei anderen Ofentypen auftreten.

Unübertroffene Reinheit

Da ein Induktionsofen weder Verbrennung noch einen Lichtbogen verwendet, entstehen keine Nebenprodukte wie Gas oder Kohlenstoff, die in die Schmelze gelangen könnten.

Die Wärme wird innerhalb des Einsatzmaterials erzeugt, wodurch der Kontakt mit externen Heizelementen entfällt. Dies ist entscheidend für Anwendungen, bei denen selbst geringfügige Verunreinigungen inakzeptabel sind, was zu einer reineren Endlegierung führt.

Präzise Temperaturregelung

Die der Induktionsspule zugeführte Leistung kann mit äußerster Genauigkeit gesteuert werden. Dies ermöglicht eine präzise Regelung der Metalltemperatur.

Dieses Maß an Kontrolle ist unerlässlich, um Überhitzung und den Verlust wertvoller und flüchtiger Legierungselemente zu verhindern und sicherzustellen, dass die endgültige chemische Zusammensetzung des Metalls den genauen Spezifikationen entspricht.

Minimierter Oxidationsverlust

Die Induktionserwärmung ist unglaublich schnell, was die Zeit, in der das geschmolzene Metall der Atmosphäre ausgesetzt ist, erheblich reduziert.

Dieser schnelle Prozess, kombiniert mit präziser Temperaturregelung, minimiert Oxidation und Entkohlung. Das Ergebnis ist weniger Materialverlust (Zunder) und geringere Kosten für Schmiedegesenke, da die Metalloberfläche sauberer ist.

Unerreichte Betriebseffizienz

Induktionsöfen sind darauf ausgelegt, den Durchsatz zu maximieren und Abfall zu minimieren, was sich direkt auf das Endergebnis jedes Schmelzbetriebs auswirkt.

Hohe Energieeffizienz

Die Wärme wird direkt im zu schmelzenden Metall erzeugt. Das bedeutet, dass sehr wenig Energie durch das Erhitzen der Ofenwände oder der Umgebung verschwendet wird.

Diese Methode ist weitaus energieeffizienter als Verbrennungsöfen, bei denen ein erheblicher Teil der Wärme durch Abgase und allgemeine Strahlung verloren geht.

Schnelles Erhitzen und Schmelzen

Die direkte Energieübertragung ermöglicht außergewöhnlich schnelle Schmelz- und Heizzyklen.

Diese Geschwindigkeit führt direkt zu höherer Produktionseffizienz und größerem Durchsatz, wodurch Gießereien mehr Material in kürzerer Zeit verarbeiten können.

Kompakter Platzbedarf

Im Vergleich zu anderen Ofentypen mit ähnlicher Kapazität sind Induktionsöfen oft kleiner und leichter. Dies erleichtert die Integration in bestehende Anlagen und bietet mehr Flexibilität bei der Gestaltung des Anlagenlayouts.

Die Kompromisse verstehen

Obwohl Induktionsöfen sehr vorteilhaft sind, sind sie keine Universallösung. Das Verständnis ihrer Einschränkungen ist entscheidend für eine fundierte Entscheidung.

Anfängliche Investitionskosten

Die Technologie hinter Induktionsöfen, einschließlich der Stromversorgung und der wassergekühlten Kupferspulen, führt im Allgemeinen zu höheren Anfangsinvestitionen im Vergleich zu einfacheren Verbrennungsöfen.

Empfindlichkeit gegenüber dem Einsatzmaterial

Der Prozess selbst veredelt das Metall nicht. Jegliche Verunreinigungen am Schrottmaterial, wie Öl, Farbe oder übermäßiger Rost, werden in die Schmelze eingebracht. Um höchste Reinheit zu erzielen, ist die Verwendung von sauberem, gut sortiertem Einsatzmaterial erforderlich.

Wartung der Feuerfestauskleidung

Der Tiegel oder die Feuerfestauskleidung, die das geschmolzene Metall enthält, ist intensiver thermischer und elektromagnetischer Belastung ausgesetzt. Diese Auskleidung verschleißt mit der Zeit und erfordert eine regelmäßige Überwachung und periodischen Austausch, was eine wichtige Betriebskosten darstellt.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl des richtigen Ofens hängt ganz von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf Legierungsreinheit und -qualität liegt: Die kontaminationsfreie, präzise gesteuerte Umgebung eines Induktionsofens ist unübertroffen.

- Wenn Ihr Hauptaugenmerk auf Produktionsgeschwindigkeit und Energieeffizienz liegt: Die schnellen Heizzyklen und der geringe Energieverbrauch bieten erhebliche Vorteile für Gießereien mit hohem Durchsatz.

- Wenn Ihr Hauptaugenmerk auf Umweltverträglichkeit und Arbeitssicherheit liegt: Das Fehlen von Verbrennungsnebenprodukten und eine sauberere, leisere Betriebsumgebung machen die Induktion zu einer überlegenen Wahl.

Letztendlich bietet der Induktionsofen eine moderne, integrierte Lösung, die sich hervorragend darin auszeichnet, metallurgische Qualität mit betrieblicher und ökologischer Verantwortung in Einklang zu bringen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Überlegene Reinheit | Keine Verunreinigung durch Verbrennung oder Lichtbögen; ideal für hochwertige Legierungen. |

| Präzise Steuerung | Genaue Temperaturregelung verhindert den Verlust flüchtiger Elemente. |

| Hohe Effizienz | Direkte interne Erwärmung minimiert Energieverschwendung und beschleunigt das Schmelzen. |

| Sauberer Betrieb | Keine Verbrennungsnebenprodukte; besser für Umwelt und Arbeitssicherheit. |

Bereit, Ihren Metallschmelzprozess mit überragender Qualität und Effizienz zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche Laborgeräte und Verbrauchsmaterialien und bietet zuverlässige Induktionsofenlösungen, die auf die Bedürfnisse Ihres Labors zugeschnitten sind. Unsere Expertise stellt sicher, dass Sie präzise Temperaturregelung, hochreine Schmelzen und erhebliche Energieeinsparungen erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Induktionsöfen Ihre Abläufe optimieren und die metallurgische Qualität liefern können, die Ihre Forschung erfordert!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Labormaßstabs Induktionsschmelzofen mit Vakuum

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Kann ein Induktionsheizgerät Metall schmelzen? Ein Leitfaden zum schnellen, sauberen und kontrollierten Schmelzen

- Wie funktioniert der Induktionsschmelzofen? Schnelles, sauberes und kontrolliertes Metallschmelzen erreichen

- Wie hoch ist die Nennleistung für einen Mittelfrequenzofen? Finden Sie die perfekte kW-Zahl für Ihren Schmelzbedarf

- Was ist der Unterschied zwischen Induktionsschmelzen und Vakuuminduktionsschmelzen? Die Wahl des richtigen Verfahrens für die Reinheit

- Warum wird Induktionserwärmung eingesetzt? Erschließen Sie schnelle, präzise und saubere Wärme für Ihren Prozess

- Welche Materialien können mit Induktion erwärmt werden? Ein Leitfaden zur effizienten Metallerwärmung

- Welche Rolle spielen VIM-Anlagen bei der experimentellen Gießerei von Superlegierungen? Gewährleistung hoher Reinheit für die Oxidationsforschung

- Wie hoch ist die Temperatur der Induktionserwärmung? Präzise Wärmekontrolle für industrielle Anwendungen meistern