Die primären Vorteile des Ionenstrahl-Sputterns (IBS) sind seine Fähigkeit, außergewöhnlich hochwertige Dünnschichten mit überragender Haftung, unübertroffener Präzision und Kontrolle über den Abscheidungsprozess sowie eine erhebliche Materialvielfalt zu erzeugen. Dies wird erreicht, indem ein hochenergetischer Ionenstrahl verwendet wird, um ein Target physikalisch zu bombardieren, wodurch Atome ausgestoßen werden, die sich mit weitaus mehr Energie als bei herkömmlichen Verdampfungsmethoden auf einem Substrat ablagern, was zu dichten, gleichmäßigen und stark gebundenen Beschichtungen führt.

Das Ionenstrahl-Sputtern ist nicht nur eine weitere Abscheidungstechnik; es ist ein Präzisionswerkzeug. Sein Hauptvorteil liegt in der Entkopplung der Ionenquelle vom Targetmaterial, was eine unabhängige Kontrolle ermöglicht, die Filme mit einer Dichte und Haftung erzeugt, die Methoden mit geringerer Energie einfach nicht reproduzieren können.

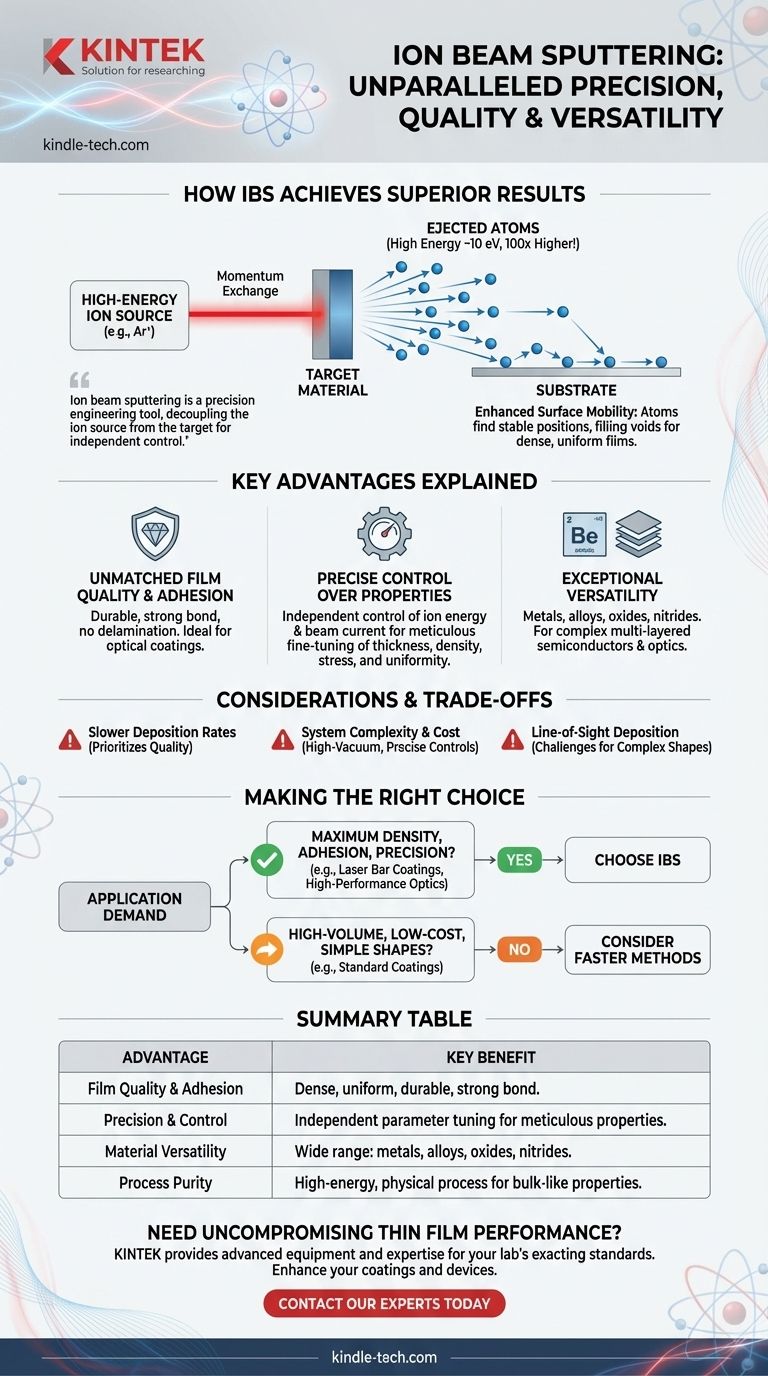

Wie Ionenstrahl-Sputtern überlegene Ergebnisse erzielt

Um die Vorteile von IBS zu verstehen, müssen wir uns zunächst seinen grundlegenden Mechanismus ansehen. Im Gegensatz zu Prozessen, die Wärme zur Materialverdampfung nutzen, ist das Ionenstrahl-Sputtern ein rein physikalischer, hochenergetischer Prozess.

Das Prinzip des Impulsaustauschs

Der Prozess beginnt damit, dass eine Ionenquelle einen fokussierten, hochenergetischen Ionenstrahl (typischerweise ein Inertgas wie Argon) erzeugt. Dieser Strahl wird auf ein festes "Target"-Material gerichtet. Die Ionen treffen mit solcher Kraft auf das Target, dass sie ihren Impuls auf die Targetatome übertragen und diese in einem Prozess, der als Sputtern bekannt ist, herausschlagen.

Hochenergetische Abscheidung

Die ausgestoßenen Targetatome bewegen sich mit einer durchschnittlichen Energie von etwa 10 eV zum Substrat. Dies ist etwa 100-mal höher als die Energie von Partikeln, die durch traditionelle Vakuumverdampfung abgeschieden werden.

Erhöhte Oberflächenmobilität

Diese hohe kinetische Energie ist der Schlüssel zur Qualität von IBS-Filmen. Wenn die gesputterten Partikel auf dem Substrat ankommen, haben sie genug Energie, um sich auf der Oberfläche zu bewegen, bevor sie ihre endgültige Position einnehmen.

Das Ergebnis: Dicht gepackte, hochwertige Filme

Diese Oberflächenmigration ermöglicht es den Atomen, die stabilsten, energieärmsten Positionen zu finden und mikroskopische Hohlräume zu füllen. Das Ergebnis ist ein Dünnfilm, der außergewöhnlich dicht, gleichmäßig und fehlerfrei ist, mit Eigenschaften, die oft denen des Bulkmaterials nahekommen.

Die wichtigsten Vorteile erklärt

Die einzigartige Physik des Ionenstrahl-Sputterns führt direkt zu greifbaren Vorteilen für anspruchsvolle Anwendungen.

Unübertroffene Filmqualität und Haftung

Die hohe Energie der abscheidenden Partikel erzeugt eine weitaus stärkere Bindung mit dem Substrat als andere Methoden. Diese außergewöhnliche Haftung gewährleistet, dass der Film langlebig ist und sich nicht ablöst, was für Hochleistungskomponenten wie optische Beschichtungen entscheidend ist.

Präzise Kontrolle über Filmeigenschaften

Da die Ionenquelle vom Target und Substrat getrennt ist, können Ingenieure Schlüsselparameter wie Ionenenergie, Strahlstrom und Einfallswinkel unabhängig voneinander steuern. Dies ermöglicht eine akribische Feinabstimmung von Filmdicke, Dichte, Spannung und Gleichmäßigkeit über das Substrat hinweg.

Außergewöhnliche Vielseitigkeit

Das Ionenstrahl-Sputtern kann mit einer Vielzahl von Materialien verwendet werden, darunter Metalle, Legierungen und dielektrische Verbindungen wie Oxide und Nitride. Dies macht es zu einer unverzichtbaren Technik zur Herstellung komplexer, mehrschichtiger Strukturen für Halbleiter und Präzisionsoptiken.

Häufige Fallstricke und Kompromisse

Obwohl leistungsstark, ist das Ionenstrahl-Sputtern eine spezialisierte Technik mit spezifischen Überlegungen, die es für jede Aufgabe ungeeignet machen.

Langsamere Abscheidungsraten

Die akribische, kontrollierte Natur von IBS führt im Allgemeinen zu einer langsameren Filmwachstumsrate im Vergleich zu Methoden wie der thermischen Verdampfung oder dem Magnetron-Sputtern. Es priorisiert Qualität gegenüber Geschwindigkeit.

Systemkomplexität und Kosten

Die für das Ionenstrahl-Sputtern erforderliche Ausrüstung, insbesondere die Hochleistungs-Ionenquelle, ist komplexer und teurer als die für einfachere Abscheidungsmethoden verwendete. Der Prozess erfordert eine Hochvakuumumgebung und präzise Steuerungen, was den Betriebsaufwand erhöht.

Sichtlinien-Abscheidung

Wie viele physikalische Gasphasenabscheidungsverfahren ist IBS ein Sichtlinienprozess. Das gesputterte Material bewegt sich in einer geraden Linie vom Target zum Substrat, was es schwierig machen kann, komplexe, dreidimensionale Formen ohne ausgeklügelte Substratmanipulation gleichmäßig zu beschichten.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl des Ionenstrahl-Sputterns hängt ausschließlich davon ab, ob Ihre Anwendung das höchstmögliche Maß an Leistung und Präzision erfordert.

- Wenn Ihr Hauptaugenmerk auf maximaler Filmdichte, Haftung und Haltbarkeit liegt: IBS ist die überlegene Wahl, insbesondere für kritische Anwendungen wie Laserbarrenbeschichtungen und Hochleistungsoptiken.

- Wenn Ihr Hauptaugenmerk auf präziser Kontrolle über Dicke und Gleichmäßigkeit liegt: Die unabhängige Kontrolle, die IBS bietet, ist für die Herstellung komplexer Mikroelektronik und Halbleiterbauelemente unerlässlich.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Beschichtung großer Mengen einfacher Formen liegt: Eine schnellere, weniger komplexe Methode wie die thermische Verdampfung oder das Magnetron-Sputtern kann eine praktischere und wirtschaftlichere Lösung sein.

Letztendlich ist das Ionenstrahl-Sputtern die definitive Wahl für Anwendungen, bei denen die Leistung des Dünnfilms nicht beeinträchtigt werden darf.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Filmqualität & Haftung | Erzeugt dichte, gleichmäßige Filme mit außergewöhnlicher Haltbarkeit und starker Bindung zum Substrat. |

| Präzision & Kontrolle | Unabhängige Kontrolle über Ionenenergie und Strahlstrom ermöglicht akribische Abstimmung der Filmeigenschaften. |

| Materialvielfalt | Kann eine breite Palette von Materialien abscheiden, einschließlich Metalle, Legierungen, Oxide und Nitride. |

| Prozessreinheit | Hochenergetischer, rein physikalischer Prozess führt zu Filmen mit Eigenschaften nahe dem Bulkmaterial. |

Benötigen Sie kompromisslose Dünnschichtleistung für Ihr Labor?

Wenn Ihre Forschung oder Produktion höchste Anforderungen an Filmdichte, Haftung und Präzisionskontrolle stellt, ist der Ionenstrahl-Sputterprozess die definitive Lösung. KINTEK ist spezialisiert auf die Bereitstellung fortschrittlicher Laborgeräte und Verbrauchsmaterialien, um diese anspruchsvollen Standards zu erfüllen.

Unser Fachwissen kann Ihnen helfen, diese leistungsstarke Technologie zu integrieren, um Ihre optischen Beschichtungen, Halbleiterbauelemente und andere kritische Anwendungen zu verbessern. Lassen Sie uns besprechen, wie wir Ihre spezifischen Laboranforderungen unterstützen können.

Kontaktieren Sie noch heute unsere Experten, um die richtige Sputterlösung für Sie zu finden.

Visuelle Anleitung

Ähnliche Produkte

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

Andere fragen auch

- Was ist die Heißdraht-Chemische Gasphasenabscheidung (HFCVD) von Diamant? Ein Leitfaden zur Synthetischen Diamantbeschichtung

- Welche Rolle spielt das HF-CVD-System bei der Herstellung von BDD-Elektroden? Skalierbare Lösungen für die Produktion von Bor-dotiertem Diamant

- Was ist Mikrowellenplasma-CVD? Ein Leitfaden für hochreine Diamanten und Materialsynthese

- Welche Maschine wird zur Herstellung von im Labor gezüchteten Diamanten verwendet? Entdecken Sie die HPHT- und CVD-Technologien

- Wie funktioniert ein Hot Filament Chemical Vapor Deposition (HFCVD)-Reaktor? Ein Expertenleitfaden zur Herstellung von Diamantfilmen